一种倒金字塔微米结构及其在TC4钛合金表面精确制备方法

一种倒金字塔微米结构及其在tc4钛合金表面精确制备方法

技术领域

1.本发明涉及微米工艺结构领域,尤其涉及一种倒金字塔微米结构及其在tc4钛合金表面精确制备方法。

背景技术:

2.随着微加工技术的发展,具有环境友好型的微压印工艺受到越来越多的关注。微压印技术是一种在微米尺度上基于物理成型方法的精确压印技术,可以将微小的结构和形状压印到特定的表面上。它的压印过程需要将杀号与坯料对齐,加载并保载一定时间,最后脱模。微压印工艺在降低生产成本、缩短生产周期方面具有较大的优势,并且可以实现大面积微米阵列结构的制备,制备的结构规整性好,具有良好的工业化应用前景。现在对于微压印成形技术的研究多集中于较软的高分子聚合物上,比如聚二甲基硅氧烷(pdms)薄膜和聚乙烯(pe)薄膜等。微压印成形技术在金属基材料应用较少。

3.相比于高分子聚合物薄膜材料,在金属表面微压印微米尺度的微结构要求更为精准的温度和压力控制。微压印可以将金属材料塑造成特定形状的工艺,用于制造各种精密零件;还可以在金属表面构建微米尺度的微结构,制备特殊浸润性的超疏水表面等,有广阔的应用前景。目前有少量研究在铝、镁、铜合金等低硬度金属表面成功压印出微米结构(温度为室温至200℃左右,压力低于10kn,其表面微结构复制精度高,成形质量好),在硬度大于铝合金等的金属(如钛合金)的研究则更少。

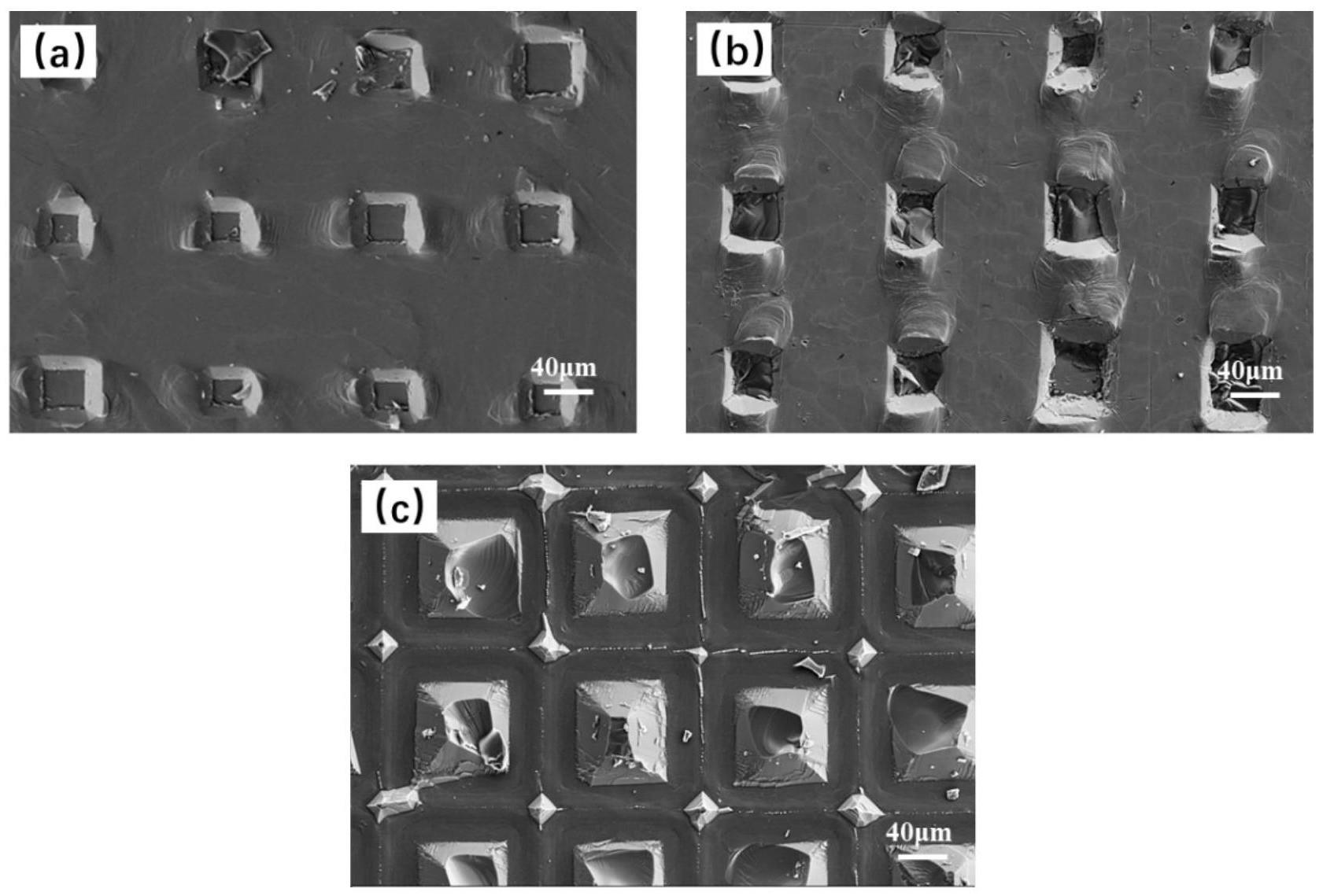

4.钛及其合金是一种具有优异耐蚀性能、高比强度和良好生物相容性的金属材料,但由于钛合金的硬度相对较高,室温和低温微压印成型较困难,因此微压印技术在钛合金上的应用仍然有待开发。本发明在低硬度金属可成功微压印成型的温度(室温和200℃)条件下,使用60kn压力在tc4钛合金表面尝试压印成型,结果如图1所示,微结构压印均不完整,压印深度仅2-3μm(模板微结构高度约15μm),且作为杀号的硅片微结构也遭到破坏。说明现有的低硬度金属微压印成型工艺(室温和200℃)不适用于钛合金。因此本发明尝试用高温热压技术解决这一问题。高温热压工艺可以有效地改变金属的组织结构,使金属更加软化,从而降低屈服强度,使微压印工艺更容易实现,提高微压印的精度,并可以保护较脆的硅压印模板不遭到破坏。因此,高温热压技术在微压印领域具有重要的实际应用价值。

技术实现要素:

5.本发明的目的在于克服上述现有技术的缺点和不足,提供一种倒金字塔微米结构及其在tc4钛合金表面精确制备方法。本发明光刻蚀法所制备的金字塔微米结构硅压印模板尺寸精度高,并可重复利用;热压成型法则工艺简单,成本低廉,效率高,成形性好。

6.本发明通过下述技术方案实现:

7.一种在高硬度tc4钛合金表面精确制备微米结构的方法,包括如下步骤:

8.s100:制作一个硅压印模板,其表面上形成有正金字塔阵列的第一微结构;

9.s200:用硅压印模板对tc4钛合金进行高温热压,在钛合金表面形成与硅压印模板

的正金字塔阵列第一微结构互补的倒金字塔阵列第二微结构。

10.步骤s100中,采用光刻与湿法刻蚀加工硅压印模板,具体包括以下步骤:

11.101)光刻法制备二氧化硅掩膜:通过光刻方法在具有氧化层的硅片表面制备出预先设计的图案,其图案为特定比例边长和间距的正方形周期阵列;

12.用boe(49%hf:40%nh4f=1:6)腐蚀3min将周期排列的正方形光刻胶图案转移到二氧化硅层,之后用丙酮溶解光刻胶7min,使得耐腐蚀的二氧化硅层作为真正的掩膜,得到覆有方形二氧化硅掩膜的硅片;

13.102)湿法蚀刻:将tmah溶液升温至85℃,覆有方形二氧化硅掩膜的硅片放在聚四氟乙烯花篮上,并悬置于4%~5%tmah(四甲基氢氧化铵)溶液中,蚀刻35min~45min,得到覆盖二氧化硅掩膜版的正金字塔阵列微结构硅片;

14.103)去除二氧化硅掩膜:将装有蚀刻后硅片的聚四氟乙烯花篮从tmah溶液中取出,用去离子水冲洗,然后置于boe溶液中蚀刻5min,再用去离子水冲洗,即得到具有正金字塔微米结构的硅压印模板。

15.步骤101)二氧化硅方形掩膜边长/间距比例为2.5。

16.步骤102),湿法蚀刻的过程中,加上磁力搅拌,转速为60r/min。

17.步骤s200中,高温热压具体包括以下步骤:

18.201)放置样品:将硅压印模板存在微结构的表面贴合钛合金表面放置,整体置于热压印杀号中,平稳放入热压炉中,关闭热压炉,抽真空3

×

10-3

mpa;

19.202)预加载过程:压力机以100n/s的速率加载到10kn,作为预加载载荷,以减少热压过程中样品表面的热回弹效应;

20.203)升温过程:通过压力机的加热系统对样品整体加热,设定加热温度为600~700℃,加热速率为10℃/min。缓慢加热使样品加热均匀,减小与设定温度之间的温度差。

21.204)热压过程:达到设定温度后,通过压力机的压力系统对表面贴合硅压印模板的tc4钛合金进行加载,加载速率为100n/s,设定压力为60kn,在设定压力下保压120s。缓慢加压使样品热压均匀,并以保压过程减小热压中的热回弹效应;

22.205)取出样品:热压过程结束后卸载压力,随炉冷却至室温,取出钛合金样品,其表面获得倒金字塔微结构。

23.采用本发明上述方法,即可获得一种周期阵列排布的倒金字塔微米结构。

24.本发明相对于现有技术,具有如下的优点及效果:

25.本发明通过光刻法制备硅模板,能有效地将覆有周期性二氧化硅掩膜的硅衬底转换成规则有序、重复性好的正金字塔阵列硅衬底。该硅质压印模板尺寸精度高,可以重复使用。

26.本发明通过高温热压技术有效解决了钛合金微压印困难的问题,微米尺度硅压印模板在tc4钛合金上可直接压印出微结构,工艺简单,成本低,效率高。同时该微米结构复制精度高,成形质量好。

附图说明

27.图1显示在tc4钛合金表面热压(60kn,室温与200℃)获得的微米结构的形貌图和压碎的硅模板;其中:(a)室温,(b)200℃,(c)压碎的硅模板(tc4钛合金表面压印深度2-3微

米,模板微结构高度15微米);

28.图2为覆有周期性二氧化硅方形掩膜的硅衬底示意图;边长/间距即a/b=2.5;

29.图3为湿法蚀刻所得的金字塔型硅模板a和b的扫描电子显微形貌图,其中:硅模板a:(a1)金字塔微结构低倍形貌图;(a2)微结构局部放大图;(a3)微结构局部截面图;

30.硅模板b:(b1)金字塔微结构低倍形貌图;(b2)微结构局部放大图;(b3)微结构局部截面图;

31.图4显示用图2所示的硅模板a在tc4钛合金上热压(600℃、60kn)倒金字塔微结构的形貌图(实施例1);

32.图5显示用图2所示的硅模板a在tc4钛合金上热压(700℃、60kn)倒金字塔微结构的形貌图(实施例2);

33.图6显示用图2所示的硅模板b在tc4钛合金上热压(700℃、60kn)倒金字塔微结构的形貌图(实施例3)。

具体实施方式

34.下面结合具体实施例对本发明作进一步具体详细描述。

35.本发明公开了一种在高硬度tc4钛合金上精确制备倒金字塔微米结构的方法,包括以下步骤:利用光刻蚀法首先制造一个硅材质压印模板,其表面形成正金字塔阵列的微米尺度结构(第一微结构);然后用所述硅压印模板对tc4钛合金进行高温热压成型,在钛合金表面上形成与硅压印模板上的微结构互补的倒金字塔阵列微米尺度结构(第二微结构)。以下通过三个实施例进一步说明。

36.实施例1:

37.s100:制作一个硅压印模板,其表面上形成有正金字塔阵列的第一微结构;

38.s200:用所述硅压印模板对tc4钛合金进行热压,形成与所述硅压印模板上的正金字塔阵列第一微结构互补的倒金字塔阵列第二微结构;

39.在本发明的实施例1中,所述步骤s100采用光刻与湿法刻蚀加工杀号,包括以下步骤:a)光刻法制备二氧化硅掩膜:本实施例中正方形周期阵列掩膜图案a=40μm,b=15μm,示意图如图2所示。在boe(49%hf:40%nh4f=1:6)中腐蚀3min,将周期排列的正方形光刻胶图案转移到二氧化硅层,之后在丙酮中溶解光刻胶7min,得到覆有方形二氧化硅掩膜的硅片;

40.b)湿法蚀刻:将tmah溶液升温至85℃,然后将步骤a)所得硅片放在聚四氟乙烯花篮上并悬置于5%tmah(四甲基氢氧化铵)溶液中,蚀刻45min,同时进行磁力搅拌,转速为60r/min,得到湿法蚀刻后的硅片;

41.c)去除二氧化硅掩膜:将步骤b)所得硅片用去离子水冲洗,然后置于boe溶液中蚀刻5min,再用去离子水冲洗,即得硅压印模板a,其形貌如图3(a

1-a3)所示。硅压印模板a的表面微结构均匀,单一金字塔微结构的高度较小,顶部平台较宽。

42.在本发明的实施例1中,所述步骤s200采用热压法在tc4钛合金表面制备倒金字塔阵列微结构,包括以下步骤为:

43.a)将硅模板a存在微结构的表面贴合钛合金表面放置,整体置于热压杀号中,平稳放入热压炉中,关闭热压炉,抽真空至3

×

10-3

mpa;

44.b)压力机以100n/s的速率加载到10kn,作为预加载载荷;

45.c)对样品进行整体加热,所述加热速率为10℃/min,设定加热温度为600℃。

46.d)达到设定温度后,对表面贴合硅压印模板的tc4钛合金加载,加载速率为100n/s,设定压力为60kn,在设定压力下保压120s;

47.e)热压过程结束后卸载压力,随炉冷却至室温,取出钛合金样品,其表面获得倒金字塔微结构。

48.按实施例1中步骤s100和步骤s200获得的钛合金表面微结构的形貌如图4所示。在600℃温度和60kn压力下,钛合金表面热压获得的倒金字塔微结构深度较浅(深度约为6μm),相邻倒金字塔微腔结构间的间距较宽(间距约为15μm);钛合金基体不发生变形。

49.实施例2:

50.本实施例2与实施例1采用相同的硅压印模板a,步骤s200热压过程中唯一不同的是提高热压温度至700

°

。实施例2热压后tc4钛合金表面的微结构形貌如图5,其表面倒金字塔微结构与硅模板a的形貌(图3a1-a3)互补,钛合金表面倒金字塔微结构完全填充,深度更深(深度约为13μm),相邻倒金字塔微腔间的间距较窄(间距约为5μm),但钛合金基体发生轻微变形。

51.实施例3:

52.本实施例3与实施例2不同的是硅压印模板不同,步骤s100的步骤b)溶液浓度不同,选择4%tmah溶液(四甲基氢氧化铵),腐蚀时间为35min,所得硅压印模板b的形貌如图3(b

1-b3)所示,硅压印模板b的表面微结构均匀,顶部平台宽度减小,单一金字塔微结构高度增加。s200步骤中热压温度选择700

°

,压力为60kn,热压后tc4钛合金表面微结构如图6所示,其表面倒金字塔微结构与硅模板b的微结构互补,钛合金表面倒金字塔微结构完全填充,深度更深(深度约为20μm),相邻倒金字塔微腔结构间的间距较窄(间距约为5μm),但钛合金基体发生轻微变形。

53.本发明中,通过光刻法制备硅模板,能有效地将覆有周期性二氧化硅掩膜的硅衬底转换成规则有序、重复性好、尺寸精度高的微米尺度正金字塔阵列硅衬底;该硅模板可以重复使用,且其金字塔微结构可通过调整腐蚀溶液溶度获得不同尺寸和形貌。本发明中,高温热压工艺可以使钛合金有效软化,降低了成型时的屈服强度,使微压印得以实现,并提高了微压印的精度。通过高温热压工艺与微米尺度硅压印模板结合在tc4钛合金表面制备出的微米尺度倒金字塔结构,具有耐外力摩擦的特性,而且高温热压工艺简单,成本低,效率高,成形性好。

54.本发明方法可根据实际应用中钛合金表面微米结构的不同要求选择不同实施例中的工艺参数,实现钛合金表面耐磨微米结构的低成本制备。

55.本发明针对目前微压印成形技术仅在软质金属(铝、镁、铜合金等,硬度60-100hv)成功制备微米结构的现状,有效解决了在硬度远高于铝合金等金属的钛合金(硬度300-400hv)上微米结构压印困难的问题。

56.如上所述,便可较好地实现本发明。

57.本发明的实施方式并不受上述实施例的限制,其他任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1