悬浮膜的制备方法及悬浮膜

1.本发明涉及半导体加工技术领域,具体地,涉及一种悬浮膜的制备方法及悬浮膜。

背景技术:

2.随着半导体工艺技术的发展,特别是微机电系统(mems)的快速发展,对悬浮结构的需求越来越多,尤其是近年来三维超结构的发展,悬浮膜的需求越来越迫切。

3.悬浮膜的制备方法主要基于半导体工艺技术,通过图形设计以及光刻、干法和湿法刻蚀并结合其他辅助工艺完成。这种方法工艺流程长、过程复杂,因此相对来说时间长、成本高、成品率较低。此外,近年来,一种相对简单的金悬浮膜制备方法是采用将一定厚度和尺寸的金薄膜分散在水等溶剂中,然后利用透射电镜测试用铜网在溶液中捞取分散的金薄膜,获得悬浮膜,然后再进行加工。这种方法虽然成本相对较低,但随机性强、适用的薄膜有限、与其他工艺技术兼容性差、且操作不便不易进行推广。

技术实现要素:

4.针对现有技术中的缺陷,本发明的目的是提供一种悬浮膜的制备方法及悬浮膜。

5.根据本发明提供的一种悬浮膜的制备方法,包括如下步骤:

6.光刻胶旋涂步骤:在干净平整的基底上旋涂光刻胶;

7.铜网放置步骤:将透射电镜用铜网放置在光刻胶表面,静置一段时间;

8.固化步骤:将铜网、光刻胶、基底放在热板上在一定温度下固化;

9.薄膜溅射步骤:将固化后的铜网、光刻胶、基底表面溅射一定厚度的薄膜;

10.悬浮膜获取步骤:将得到的薄膜、铜网、光刻胶、基底放在光刻胶去胶液中,溶解光刻胶,获得悬浮膜。

11.优选地,所述的基底为硅基底或者玻璃基底。

12.优选地,所述的光刻胶为正性光刻胶。

13.优选地,所述的静置时间为0.5-30分钟。

14.优选地,所述的固化温度为50-150℃。

15.优选地,所述的薄膜为金属薄膜、金属氧化物薄膜、半导体薄膜或者介质薄膜。

16.优选地,溅射的薄膜厚度50nm-300nm。

17.优选地,所述光刻胶去胶液为丙酮或者异丙醇。

18.优选地,还包括清洗步骤:对基底进行清洗,得到干净平整的基底。

19.根据本发明提供的一种悬浮膜,采用上述的悬浮膜的制备方法。

20.与现有技术相比,本发明具有如下的有益效果:

21.1、本发明提供了一种简单可控的悬浮膜的制备方法,解决现有方法工艺复杂、随机性强等问题,获得厚度可控的悬浮膜。

22.2、本发明采用将铜网作为支撑结构结合光刻胶的去除,解决了现有技术中悬浮膜随机捞取的问题;

23.3、对比传统方法,本方法流程简单,不需要进行干法及湿法刻蚀,适用于多种材料批量化悬浮膜的制备。

附图说明

24.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

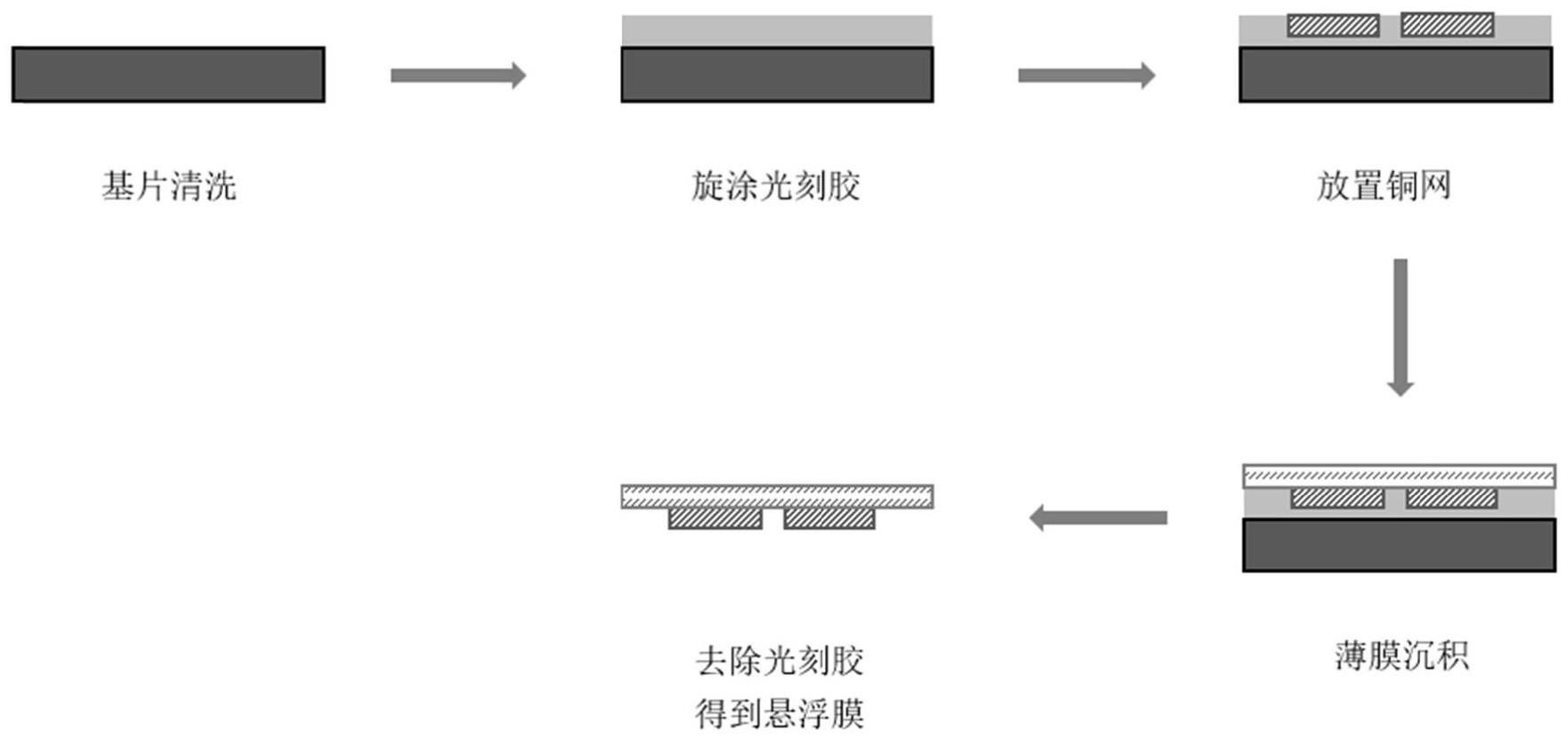

25.图1为悬浮膜制备流程图。

具体实施方式

26.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

27.如图1所示,根据本发明提供的一种悬浮膜的制备方法及悬浮膜,所述方法包括清洗步骤:对基底进行清洗,得到干净平整的基底;光刻胶旋涂步骤:在干净平整的基底上旋涂光刻胶;铜网放置步骤:将透射电镜用铜网放置在光刻胶表面,静置一段时间;固化步骤:将铜网、光刻胶、基底放在热板上在一定温度下固化;薄膜溅射步骤:将固化后的铜网、光刻胶、基底表面溅射一定厚度的薄膜;悬浮膜获取步骤:将得到的薄膜、铜网、光刻胶、基底放在光刻胶去胶液中,溶解光刻胶,获得悬浮膜。

28.进一步地,所述的基底为硅基底或者玻璃基底。所述的光刻胶为正性光刻胶。静置时间为0.5-30分钟。固化温度为50-150℃。所述薄膜为金属薄膜、金属氧化物薄膜、半导体薄膜或者介质薄膜。溅射的薄膜厚度50nm-300nm。所述光刻胶去胶液为丙酮或者异丙醇。

29.实施例1:

30.步骤s1:在硅片上旋涂az4300光刻胶;

31.步骤s2:将透射电镜用铜网放置在步骤s1中光刻胶表面,静置0.5分钟;

32.步骤s3:将步骤s2中得到的铜网/光刻胶/硅基底放在90℃热板上加热1分钟固化;

33.步骤s4:将固化后的铜网/光刻胶/硅基底表面采用电子束蒸发沉积50nm的金薄膜;

34.步骤s5:将步骤s4得到的金薄膜/铜网/光刻胶/硅基底放在丙酮中,溶解光刻胶,获得50nm厚的金悬浮膜。

35.实施例2:

36.步骤s1:在硅片上旋涂az4620光刻胶;

37.步骤s2:将透射电镜用铜网放置在步骤s1中光刻胶表面,静置15分钟;

38.步骤s3:将步骤s2中得到的铜网/光刻胶/硅基底放在65℃热板上加热3分钟,而后升温到110℃加热15分钟固化;

39.步骤s4:将固化后的铜网/光刻胶/硅基底表面采用磁控溅射沉积300nm的ito薄膜;

40.步骤s5:将步骤s4得到的ito薄膜/铜网/光刻胶/硅基底放在丙酮中,溶解光刻胶,获得150nm厚的ito悬浮膜。

41.实施例3:

42.步骤s1:在玻璃片上旋涂pmma光刻胶;

43.步骤s2:将透射电镜用铜网放置在步骤s1中光刻胶表面,静置5分钟;

44.步骤s3:将步骤s2中得到的铜网/光刻胶/玻璃基底放在90℃热板上加热10分钟固化;

45.步骤s4:将固化后的铜网/光刻胶/玻璃基底表面采用等离子体增强化学气相沉积法沉积100nm的氮化硅薄膜;

46.步骤s5:将步骤s4得到的氮化硅薄膜/铜网/光刻胶/玻璃基底放在异丙醇中,溶解光刻胶,获得100nm厚的氮化硅悬浮膜。

47.实施例4:

48.步骤s1:在上旋涂az4903光刻胶;

49.步骤s2:将透射电镜用铜网放置在步骤s1中光刻胶表面,静置30分钟;

50.步骤s3:将步骤s2中得到的铜网/光刻胶/玻璃基底放在50℃热板上加热10分钟,80℃加热60分钟,150℃加热15分钟固化;

51.步骤s4:将固化后的铜网/光刻胶/玻璃基底表面采用等离子体增强化学的气相沉积法沉积150nm的氧化硅薄膜;

52.步骤s5:将步骤s4得到的氧化硅薄膜/铜网/光刻胶/玻璃基底放在异丙醇中,溶解光刻胶,获得150nm厚的氧化硅悬浮膜。

53.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

54.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1