用于传感器设备或者麦克风设备的微机械构件的制造方法与流程

1.本发明涉及一种用于传感器设备或者麦克风设备的微机械构件的制造方法。另外,本发明涉及一种用于传感器设备或者麦克风设备的微机械构件。

背景技术:

2.由现有技术、例如de 10 2012 217 979 a1已知,由至少一个半导体材料构成的膜片用作传感器的或者麦克风的压敏元件,其中,该膜片本身或者附接在该膜片上的电极与位置固定的对电极(gegenelektrode)共同作用。通常,在这种情况下,膜片的远离该对电极地指向的侧的至少一个部分面是暴露的。

技术实现要素:

3.本发明实现一种具有权利要求1的特征的用于传感器设备或者麦克风设备的微机械构件的制造方法和一种具有权利要求8的特征的用于传感器设备或者麦克风设备的微机械构件。

4.本发明的优点

5.本发明实现一种微机械构件,所述微机械构件分别具有能够用作压敏元件或者声波敏感元件的膜片,该膜片与现有技术相比更好地受到保护以防对膜片的机械损伤或者污染。由于在借助本发明实现的微机械构件中,膜片在该膜片的远离共同作用的至少一个对电极地指向的侧上跨越蚀刻到衬底表面中的至少一个自由空间,因此,具有衬底表面的衬底有助于可靠地保护膜片以防机械损伤。同时能够通过简单的方式保证,从能够确定的尺寸起的颗粒以高概率不能够侵入到蚀刻到衬底表面中的空腔中,由此有利地保证微机械构件的膜片的、对于微机械构件/或构造为具有该微机械构件的传感器设备或者麦克风设备的正确功能而言必需的膜片偏转。因此,本发明实现一种微机械构件/或构造为具有该微机械构件的传感器设备或者麦克风设备,其相应的膜片可以更可靠地用于压力测量或者用于声波-电子信号转换。同样地,借助本发明实现的微机械构件具有相对于现有技术增加的使用寿命。

6.在该制造方法的一种有利实施方式中,为了在衬底的衬底表面上由第一牺牲材料形成支撑结构,实施以下步骤:将多个沟槽结构化到衬底的衬底表面中,将第一牺牲材料这样沉积在具有结构化到该衬底表面中的多个沟槽的衬底表面上,使得由填充到多个沟槽中的第一牺牲材料形成多个伸入到衬底中的支撑柱(st

ü

tzpfosten),该衬底表面至少部分地被由第一牺牲材料构成的后来的第一牺牲材料层覆盖,通过第一牺牲材料层将多个蚀刻孔结构化,并且通过第一牺牲材料层中的多个蚀刻孔,将空腔蚀刻到衬底表面中。

7.在此描述的方法步骤能够容易借助半导体技术的标准工艺来实施。借助在此描述的方法步骤形成的支撑结构可靠地适用于实现蚀刻到衬底表面中且被膜片跨越的至少一个空腔,尤其是实现被膜片跨越的、具有大于或等于5μm的垂直于衬底表面定向的延伸尺度的空腔。

8.优选地,在形成膜片之前,第一牺牲材料层至少部分地被第二牺牲材料层覆盖,第二牺牲材料层由第一牺牲材料和/或第二牺牲材料构成,并且其中,在形成膜片时,第二牺牲材料层至少部分地被膜片覆盖。通过这种方式,可以借助第二牺牲材料层覆盖结构化到第一牺牲材料层中的蚀刻孔,使得不必担心在形成膜片时膜片材料侵入到蚀刻孔中。

9.在一种有利实施方式中,支撑结构由氧化硅作为第一牺牲材料形成。因此,氧化硅作为已经常常在半导体技术中使用的材料也可以用于形成支撑结构和/或第二牺牲材料层。这有助于促进上述方法步骤和后来待执行的牺牲层蚀刻工艺的实施。

10.作为有利的扩展方案,在形成膜片之前,富硅的氮化硅、氮化硅、碳化硅和/或氧化铝可以局部地沉积在由氧化硅构成的第一牺牲材料层上、沉积在由氧化硅构成的第二牺牲材料层上、和/或沉积在通过由氧化硅构成的第一牺牲材料层和/或由氧化硅构成的第二牺牲材料层结构化的至少一个开口中。如下文更详细地阐述的那样,可以通过这种方式由富硅的氮化硅、氮化硅、碳化硅和/或氧化铝形成至少一个横向的蚀刻限界部和/或至少一个电绝缘部,该至少一个横向的蚀刻限界部和/或至少一个电绝缘部对一些常常用于蚀刻氧化硅的蚀刻介质具有高耐蚀刻性。

11.在该制造方法的另一种有利实施方式中,为了释放(freistellen)膜片,形成延伸穿过层堆叠的至少一个第一蚀刻介质进口仅延伸穿过层堆叠的一部分的至少一个第二蚀刻介质进口和/或延伸穿过衬底的通道,并且借助至少一个蚀刻介质至少部分地移除至少支撑结构和至少一个牺牲层,该蚀刻介质通过至少一个第一蚀刻介质进口和/或通过至少一个第二蚀刻介质进口和/或通过至少一个通道引导(leiten)。如下文阐述的那样,能够借助半导体技术的标准工艺实施这里描述的方法步骤。可选地,也可以为了给膜片供应压力,形成延伸穿过衬底到自由空间中的至少一个通道。

12.优选地,自由空间的垂直于衬底表面定向的最大间隙宽度(在膜片与衬底之间的)大于或等于5μm。这样测定的(bemessene)间隙宽度为膜片的翘曲提供足够体积,并且防止颗粒粘附在膜片上。

13.优选地,在自由空间的远离膜片地指向的且与衬底邻接的侧上,多个沟槽蚀刻到衬底中。所述沟槽是先前蚀刻到衬底中的沟槽的残余物、痕迹或者杀号。根据衬底中的所述残余物、痕迹或者杀号,在执行牺牲层蚀刻工艺之后能够可靠地看出,相应的微机械构件是借助上述制造方法中的一种制造方法制造的。

附图说明

14.在下文中,根据附图阐述本发明的其他特征和优点。附图示出:

15.图1a至1h示出中间产物和微机械构件的示意图,用以阐述用于传感器设备或者麦克风设备的微机械构件的制造方法的第一实施方式;

16.图2示出微机械构件的示意图,用以阐述制造方法的第二实施方式;

17.图3示出微机械构件的示意图,用以阐述制造方法的第三实施方式;

18.图4a至4f示出中间产物的示意图,用以阐述微机械构件的另外的实施方式。

具体实施方式

19.图1a至1h示出中间产物和微机械构件的示意图,用以阐述用于传感器设备或者麦

克风设备的微机械构件的制造方法的第一实施方式。

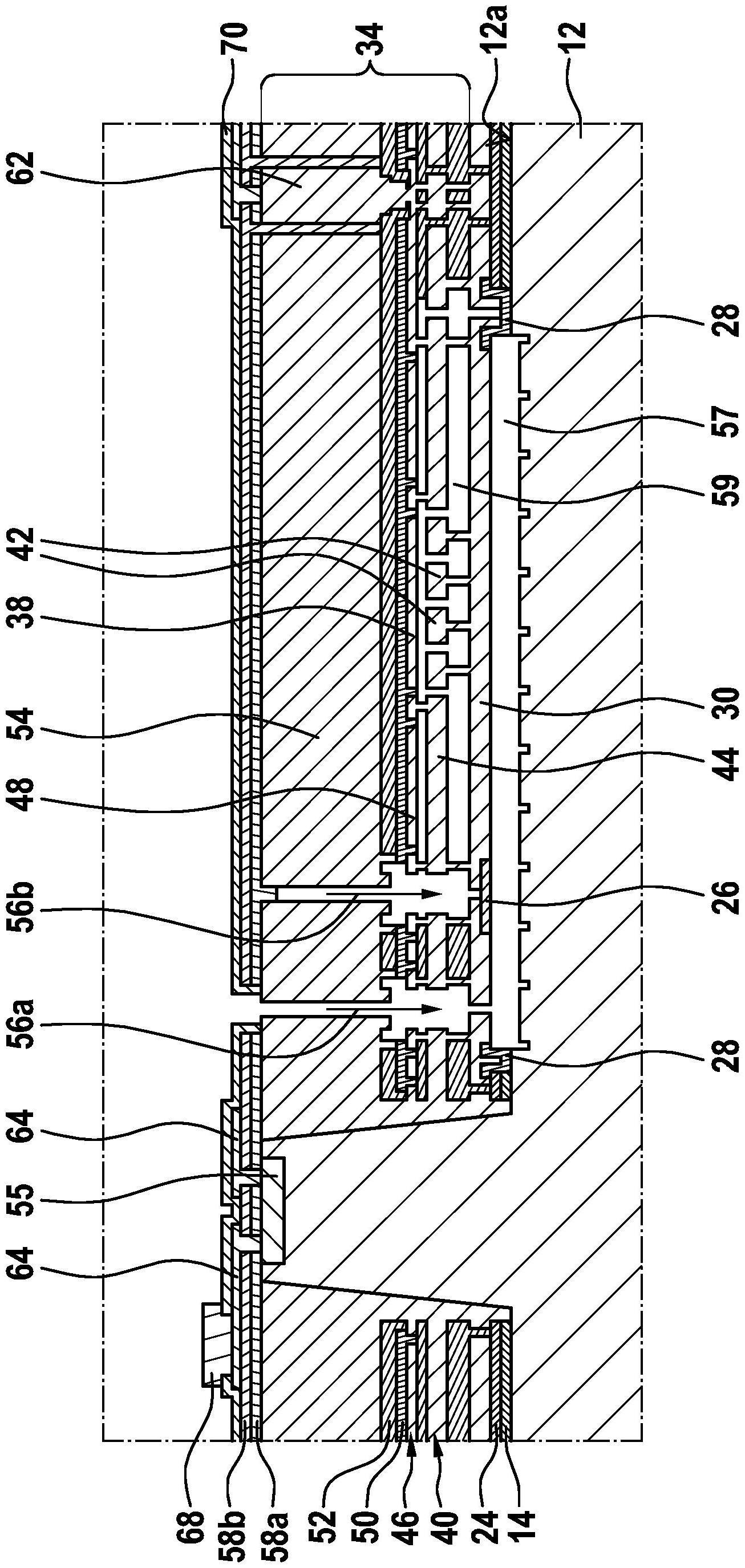

20.在该制造方法的借助图1a示意性再现的方法步骤中,由第一牺牲材料在衬底12的衬底表面12上形成支撑结构10。支撑结构10形成为具有由第一牺牲材料构成的第一牺牲材料层14和多个由第一牺牲材料构成的支撑柱18,该第一牺牲材料层至少部分地覆盖衬底表面12a,该第一牺牲材料层具有多个通过第一牺牲材料层14结构化的蚀刻孔16,所述支撑柱伸入到衬底12中。例如,(完全)由氧化硅作为第一牺牲材料形成支撑结构10。衬底12优选是半导体衬底,例如尤其是硅衬底。然而,替代硅或者作为硅的补充地,衬底12还可以包括至少一个别的半导体材料、至少一个金属和/或至少一个电绝缘材料。

21.在该制造方法的在此描述的实施方式中,为了由第一牺牲材料在衬底表面12a上形成支撑结构10,首先将多个沟槽20结构化到衬底12的衬底表面12a中。所述多个沟槽20可以例如借助等离子体蚀刻工艺/沟槽蚀刻工艺蚀刻到衬底表面12a中。沟槽20优选以垂直于衬底表面12a定向的沟槽深度结构化到衬底表面12a中,该沟槽深度在1μm至20μm(微米)之间、优选在5μm至10μm(微米)之间。如下文更详细地解释的那样,沟槽20的沟槽深度确定支撑柱18的后来的支撑柱高度。然而,在此给出的、用于沟槽20的沟槽深度的数值仅应示例性地解读,因为沟槽20可以蚀刻得任意深。

22.然后,第一牺牲材料这样沉积在具有结构化到衬底表面中的多个沟槽20的衬底表面12a上,使得由(完全)填充到所述多个沟槽20中的第一牺牲材料形成多个伸入到衬底中的支撑柱18,并且附加地,衬底表面12a至少部分地被由第一牺牲材料构成的后来的第一牺牲材料层14覆盖。支撑柱18可以具有垂直于衬底表面12a定向的、在1μm至20μm(微米)之间的支撑柱高度。优选支撑柱18的在5至10μm(微米)之间的支撑柱高度。然而,在此给出的、用于支撑柱18的支撑柱高度不应限制性地解读。通过支撑柱18的支撑柱高度,可以确定至少一个后来形成的空腔22的垂直于衬底表面12a定向的最大延伸尺度。随后,多个蚀刻孔16通过第一牺牲材料层14结构化。

23.在形成支撑结构10之后,将由支撑结构10跨越的至少一个空腔22蚀刻到衬底表面12a中。这借助蚀刻介质来实现,该蚀刻介质通过第一牺牲材料层14中的多个蚀刻孔16来引导,第一蚀刻材料与衬底12相比对该蚀刻介质具有更高的耐蚀刻性优选地,为了蚀刻至少一个空腔22,实施各向同性的蚀刻步骤,例如硅-等离子体蚀刻工艺,在该各向同性的蚀刻步骤中,通过第一牺牲材料层14的多个蚀刻孔16用作蚀刻进口。通过这种方式可以有针对性地移除衬底12的在支撑柱18之间的区域。支撑柱18可以通过这种方式部分地暴露,但是,其中,优选地,对至少一个空腔22的蚀刻仅实施直至支撑柱18的锚固区域(verankerungsbereiche)18a仍然伸入到衬底12中。至少一个空腔22优选以垂直于衬底表面12a定向的、小于支撑柱18的支撑柱高度的最大延伸尺度蚀刻。

24.在蚀刻至少一个空腔22之后,支撑结构10也因此还具有有利的稳定性。优选地,在衬底12中支撑结构18的在蚀刻至少一个空腔22之后保留的锚固区域18a具有垂直于衬底表面12a定向的、在0.5mm至2μm(微米)之间的高度,其中,所述数值应仅示例性地解读。图1a示出在蚀刻至少一个空腔22之后的中间结果。

25.可选地,在这里描述的制造方法中,第一牺牲材料层14(在形成后来描述的膜片之前)至少部分地被由第一牺牲材料和/或第二牺牲材料构成的第二牺牲材料层24覆盖。借助第二牺牲材料层24,可以封闭第一牺牲材料层14中的蚀刻孔16。可选地,也可以由氧化硅形

成第二牺牲材料层24。作为有利的扩展方案,在这里阐述的制造方法中,也还(在形成后面描述的膜片之前)将富硅的氮化硅作为至少一个电绝缘部26和/或作为至少一个横向的蚀刻限界部28沉积在由氧化硅构成的第一/第二牺牲材料层14或者24上和/或沉积到通过由氧化硅构成的第一牺牲材料层14和/或由氧化硅构成的第二牺牲材料层24结构化的开口中。然而,替代富硅的氮化硅地,也可以使用氮化硅、碳化硅和/或氧化铝来形成至少一个电绝缘部26和/或至少一个横向的蚀刻限界部28。由于富硅的氮化硅、氮化硅、碳化硅和氧化铝针对于许多经常用于蚀刻氧化硅的蚀刻介质(例如液态或者气态的氢氟酸)具有有利的低蚀刻率/高耐蚀刻性,因此,在移除支撑结构10的至少部分之前,已经可以毫无问题地形成至少一个电绝缘部26和/或至少一个横向的蚀刻限界部28。图1b示出在用于沉积富硅的氮化硅的可选的方法步骤之后的中间结果。

26.接下来,由至少一个半导体材料(例如经掺杂的多晶硅)在支撑结构10的第一牺牲材料层14上/上方形成膜片30。在图1c的例子中,在形成膜片30时,第二牺牲材料层24至少部分地被膜片30覆盖。通过支撑柱18的数量和形状,可以影响膜片30的各个膜片区域的可弯曲性。优选地,接下来,至少一个连贯的凹槽32通过膜片30结构化,由此可以有针对性地使第一/第二牺牲材料层14或者24的至少一个界面、至少一个电绝缘部26和/或至少一个横向的蚀刻限界部28暴露。

27.图1d示出在将层堆叠34沉积在膜片30的远离衬底12地指向的侧上之后的中间结果,其中,层堆叠34包括至少一个牺牲层36a和36b和在至少一个牺牲层36a和36b的远离衬底12地指向的侧上形成的至少一个对电极38。在这里描述的实施方式中,首先,将第一牺牲层36a、例如氧化硅层沉积在膜片30的远离衬底12地指向的侧上。之后,将第一电极材料层40沉积在第一牺牲材料层36a的至少部分面上,其中,借助第一电极材料层40的填充到通过第一牺牲材料层36a结构化的至少一个开口中的部分材料,由第一电极材料层40形成的至少一个电极42可以机械地固定、悬挂或者附接在膜片30上并且与膜片30电连接。可选地,也还可以由第一电极材料层40形成至少一个参考电极44。第一电极材料层40可以例如是经掺杂的多晶硅层。

28.在这里描述的制造方法中,在沉积和结构化第一电极材料层40之后,还将第二牺牲层36b、尤其是氧化硅层沉积,该第二牺牲层在其结构化之后至少部分面积地被第二电极材料层46覆盖。由至少一个第二电极材料层46形成至少一个对电极38。可选地,还可以附加地由第二电极材料层46结构化至少一个参考对电极48,该参考对电极可以与由电极材料层40的材料构成的至少一个参考电极44形成参考电容器结构。借助第二电极材料层46的填充到穿过第二牺牲材料层36b延伸的至少一个开口中的部分材料,可以将至少一个参考电极44这样固定在第二电极材料层46的至少一个部分面上,使得即使在膜片30后来翘曲的情况下,在至少一个参考电极44与该参考电极的相应配属的参考对电极48之间也(基本上)不出现间距变化。

29.接下来,第二电极材料层46的至少部分面被至少一个绝缘层50且(可选地)被另外的层52、例如另外的绝缘层覆盖。为了防止在牺牲层蚀刻工艺期间第二电极材料层46的后来的欠蚀刻,第二电极材料层46的至少部分面被由富硅的氮化硅构成的层(作为第一绝缘层50)覆盖。然后,(可选地)由氧化硅构成的另外的层52(作为第二绝缘层52)沉积在由富硅的氮化硅构成的层50上。为了使层堆叠34具有机械强度,优选地,还将由(可能在外延反应

器和/或lpcvd管中至少区域地生长的)多晶硅构成的支撑层/增强层54施加在层50和52上/上方。可选地,还可以将至少一个掺杂区域55引入到支撑层/增强层54中。然而,应指出的是,在图1d中再现的、层堆叠34的构造应仅示例性地解读。

30.在这里描述的制造方法中,为了后来释放膜片30,还形成至少一个延伸穿过层堆叠34的蚀刻介质进口56a和56b,以便借助通过至少一个蚀刻介质进口56a和56b引导的至少一个蚀刻介质至少部分地移除至少支撑结构10和至少一个牺牲层36a和36b。至少一个蚀刻介质进口56a和56b也可以分别理解为蚀刻通道。图1d示出在形成至少一个蚀刻介质进口56a和56b之后、但在蚀刻至少支撑结构10和至少一个牺牲层36a和36b之前的中间产物。

31.示例性地,在这里描述的制造方法中,为了释放膜片30,不仅形成延伸穿过层堆叠34的至少一个第一蚀刻介质进口56a,还形成仅延伸穿过层堆叠34的一部分的至少一个第二蚀刻介质进口56b。通过至少一个第二蚀刻介质进口56b的附加构造,可以实现后来的对至少一个牺牲层36a和36b的蚀刻。

32.在图1e中示出在释放膜片30之后的中间产物。借助通过至少一个第一蚀刻介质进口56a和/或通过至少一个第二蚀刻介质进口56b引导的至少一个蚀刻介质,将至少支撑结构10、可能将第二牺牲材料层24和至少一个牺牲层36a和36b至少部分地移除。为了实施蚀刻,可以使用例如含氢氟酸的气相蚀刻工艺。应明确指出的是,通过将至少支撑结构10、可能将第二牺牲材料层24和至少一个牺牲层36a和36b至少部分地移除,借助快速蚀刻,能够释放膜片30,因为可以借助至少一个蚀刻介质进口56a和56b可靠地给待蚀刻的区域供给蚀刻介质,例如尤其是氢氟酸(hf)蒸汽。在所构造的至少一个空腔22内的无材料区域,简化了蚀刻介质在空腔22中的传播以及对支撑结构10的蚀刻,尽管支撑结构的位置在膜片30与衬底12之间。相反,如果至少一个空腔22的体积被至少一个第一牺牲材料和/或被至少一个第二牺牲材料完全填充,则对膜片30与衬底12之间的体积或至少一个空腔22的制造/蚀刻明显更耗时。

33.如图1e所示,对支撑结构10的和可能第二牺牲材料层24的至少部分的移除,产生膜片30与衬底12之间的自由空间57。例如,自由空间57可以具有垂直于衬底表面12a定向的、在1μm至15μm(微米)之间的最大间隙宽度σ。因此,确保膜片30的有利的可翘曲性。同时,通过在膜片30与衬底12之间构造自由空间57,确保可靠地保护膜片30以防机械损伤或者污染。尤其是衬底12有助于可靠地保护膜片以防机械损坏。在下文将描述用于防止污染侵入到膜片30与衬底12之间的自由空间57的有利可能性。

34.优选地,自由空间57的垂直于衬底表面12a定向的最大间隙宽度σ大于或等于5μm(微米)。在图1e中还可以看出,在自由空间57的远离膜片30地指向的且与衬底12邻接的侧上,保留多个蚀刻到衬底12中的沟槽20a作为剩余结构20。能够被称为剩余结构20a的沟槽20a是在前的支撑柱18的在蚀刻至少一个空腔22中的支撑柱18之后还伸入到衬底12中去的锚固区域18a的“痕迹”或者杀号(abformung)。如图1e所示,为了在膜片30与衬底12之间制造自由空间57而对支撑结构10的和可能第二牺牲材料层24的至少部分的移除,同时实现移除至少一个牺牲层36a和36b的至少部分的和制造层堆叠34中的空穴59。

35.接下来,如图1f以图像的方式再现的那样,借助施加在层堆叠34的远离衬底12地指向的侧上的至少一个层58a和58b、例如至少一个另外的绝缘层58a和58b,封闭至少一个蚀刻介质进口56a和56b。然而,替代至少一个层58a和58b地,也可以使用共晶封闭件、例如

金硅共晶体来封闭至少一个蚀刻介质进口56a和56b。同样地,可以实施激光再封工艺,用以封闭至少一个蚀刻介质进口56a和56b,其方式是,使用通过激光器熔化/液化的硅作为封闭材料。

36.作为至少一个另外的绝缘层58a和58b,例如氧化硅层58a、(未示出的)氧化铝层和/或氮化硅层58b,特别是富硅的氮化硅层58b,可以沉积在层堆叠34上。借助至少一个另外的绝缘层58a和58b的材料,也可以至少部分地填充通过层堆叠34结构化的至少一个分离沟槽60,用于使穿过层堆叠34的至少一个覆镀通孔(durchkontakt)62绝缘。

37.可选地,也可以例如由铝和/或由经掺杂的硅在至少一个另外的绝缘层58a和58b上形成至少一个印制导线64,铝可以可选地具有由硅和/或铜构成的组成部分。借助通过至少一个另外的绝缘层58a和58b结构化的至少一个开口,至少一个印制导线64可以电附接在至少一个覆镀通孔62上和/或支撑层54中的至少一个掺杂区域55上。为了将至少一个印制导线64的电触点接通,至少一个键合焊盘(bondpad)68可以布置在至少一个印制导线64处/上,该键合焊盘由在半导体技术中已知的层、层序列、层组合构成和/或由锗、由铝和锗构成的层次序(可选地具有硅和铜的组成部分)和/或由金和锗构成的层次序(可选地具有硅和铜的组成部分)构成。可选地,也可以还在至少一个另外的绝缘层58a和58b、至少一个印制导线54和/或至少一个键合焊盘68上沉积和结构化覆盖层70,例如由氧化硅、氧化铝、碳化硅、氮化硅和/或富硅的氮化硅构成的覆盖层70。在图1f中示出中间结果。

38.图1g示出在从中间产物的远离衬底12地指向的侧暴露至少一个第一蚀刻介质进口56a之后的中间产物。因此,至少一个第一蚀刻介质进口56a可以在后来使用该微机械构件期间也用作到膜片30与衬底12之间的自由空间57处的压力输入线路、声波输入线路或者介质供应部(的至少一部分)。与此相比,至少一个第二蚀刻介质进口56b保持封闭,并且因此受到保护以防异物或者液体的侵入。

39.图1h示出在最后的可选的方法步骤之后制造完成的微机械构件,在该最后的可选的方法步骤中,中间产物的远离衬底12地指向的侧紧固在专用应用集成电路(application-specific integrated circuit,asic)72或者印刷电路板上。中间产物在asic72或者印刷电路板上的紧固,可以借助键合工艺/晶片键合工艺在使用紧固在该中间产物上的至少一个键合焊盘68和/或单独布置的至少一个键合面/连接面(该键合面/连接面由例如至少一个键合焊盘68的材料构成)和紧固在asic72或者印刷电路板上的(相对应的)至少一个另外的键合焊盘74和/或单独布置的至少一个键合面/连接面的情况下实现。因此,如图1h所示,在该微机械构件的情况下,到自由空间57处的压力供应部、声波供应部或者介质供应部76也在asic72或者印刷电路板与层堆叠34之间延伸。但是,在键合时设定的、asic72或者印刷电路板与层堆叠34之间的间距,不仅用于压力供应部、声波供应部或者介质供应部76,还有助于附加地防止将异物引入到asic72或者印刷电路板与层堆叠34之间的自由空间和/或自由空间57中。未以图像的方式示出、但也可能的是,借助倒装芯片技术,在使用键合焊盘上的焊料球和/或单独布置的键合面/连接面的情况下,将中间产物紧固在asic72或者印刷电路板上。

40.图2示出微机械构件的示意图,用以阐述制造方法的第二实施方式。

41.在借助图2示意性再现的制造方法中,这样构造支撑结构10,使得膜片30的后来的中间的膜片区域30a局部地机械附接在衬底12上,然而(可选地)可以借助电绝缘部26与衬

底12电绝缘。通过减薄衬底12,衬底12可以实现为“另外的膜片”,该另外的膜片可以机械地且(可选地)电绝缘地与膜片30连接。如果在这种情况下例如在自由空间57中存在第一压力并且在衬底12的远离自由空间57地指向的外侧上存在不等于第一压力的第二压力,则可以通过膜片30和衬底12的“另外的膜片”的机械耦合确定第一压力与第二压力之间的压力差。

42.关于图2的制造方法的其他方法步骤,参考先前所描述的、图1a至图1h的实施方式。

43.图3示出微机械构件的示意图,用以阐述制造方法的第三实施方式。

44.借助图3示意性再现的制造方法与图1a至图1h的实施方式的区别仅在于,到膜片30的压力供应通过至少一个通道56c实现,该通道延伸穿过衬底12并且能够实现到在膜片30与衬底12之间的自由空间57中的压力导入。替代于或者附加于至少一个第一蚀刻通道/蚀刻介质进口56a地,该至少一个通道56c可以用作到自由空间57处的压力供应部、声波供应部或者介质供应部76。

45.替代地,至少一个通道56c可以构造为用于释放膜片30的第三蚀刻介质进口56c,其中,借助通过至少一个第三蚀刻介质进口56c且可能也通过至少一个第一蚀刻介质进口56a引导的第一蚀刻介质,将至少支撑结构10和可能将第二牺牲材料层24至少部分地移除,并且借助通过至少一个第二蚀刻介质进口56b引导的第一蚀刻介质和/或第二蚀刻介质,将至少一个牺牲层36a和36b至少部分地移除。

46.在这里描述的制造方法中,也可以省去至少一个第一蚀刻介质进口56a的构造。在图3中还能够看出,在结构化穿过衬底12的至少一个通道56c时,至少一个牺牲层36a和36b的至少一个区域78可以用作开槽停止结构。

47.关于图3的制造方法的其他方法步骤,参考先前所描述的、图1a至图1h的实施方式。

48.图4a至4f示出用以阐述微机械构件的另外的实施方式的中间产物的示意图。

49.图4a是图1d的部分片段。在图4a中能够看出,在自由空间57上的压力供应部、声波供应部或者介质供应部76的后来的入口80上,垂直于衬底表面12a定向的间隙间距δ1等于以下的和:至少一个空腔22的垂直于衬底表面12a定向的最大延伸尺度、第一牺牲材料层14的第一层厚度与第二牺牲材料层24的第二层厚度。因此,通过压力供应部、声波供应部或者介质供应部76的后来的入口80上的间隙间距δ1侵入到自由空间57中的颗粒/异物颗粒可以最大具有等于以下的和的尺寸至少一个空腔22的最大延伸尺度、第一牺牲材料层14的第一层厚度与第二牺牲材料层24的第二层厚度。

50.与此相比,在图4b的例子中,在自由空间57上的压力供应部、声波供应部或者介质供应部76的后来的入口80上的、垂直于衬底表面12a定向的间隙间距δ2减小到第一牺牲材料层14的第一层厚度和第二牺牲材料层24的第二层厚度的和。通过在自由空间57上的压力供应部、声波供应部或者介质供应部76的后来的入口80上局部地省略穿过第一牺牲材料层14的蚀刻孔16的构造,来实现这一点。因此,通过压力供应部、声波供应部或者介质供应部76的后来的入口80上的间隙间距δ2侵入到自由空间57中的颗粒可以最大具有等于第一牺牲材料层14的第一层厚度和第二牺牲材料层24的第二层厚度的和的尺寸。

51.在图4c的例子中,在到自由空间57中的压力供应部、声波供应部或者介质供应部76的后来的入口80上的、垂直于衬底表面12a定向的间隙间距δ3减小到第一牺牲材料层14

的第一层厚度。通过在自由空间57上的压力供应部、声波供应部或者介质供应部76的后来的入口80上局部地省略穿过第一牺牲材料层14的蚀刻孔16的构造,并且通过在相同位置上局部地移除第二牺牲材料层24,来实现这一点。在图4c的实施方式中,只有如下颗粒才可以侵入到自由空间57中:所述颗粒的尺寸最大等于压力供应部、声波供应部或者介质供应部76的后来的入口80上的间隙间距δ3。

52.图4d是图3的部分片段。在自由空间57中的通过衬底12延伸的压力供应部、声波供应部或者介质供应部76的后来的入口82上的、垂直于衬底表面12a定向的间隙间距δ4等于以下的和:至少一个空腔22的垂直于衬底表面12a定向的最大延伸尺度、第一牺牲材料层14的第一层厚度与第二牺牲材料层24的第二层厚度。因此,通过压力供应部、声波供应部或者介质供应部76的后来的入口82上的间隙间距δ4侵入到自由空间57中的颗粒/异物颗粒,可以最大具有等于以下的和的尺寸:至少一个空腔22的最大延伸尺度、第一牺牲材料层14的第一层厚度与第二牺牲材料层24的第二层厚度。

53.在图4e的例子中,在自由空间57上的压力供应部、声波供应部或者介质供应部76的后来的入口82上的或在用作第三蚀刻介质进口56c的通道56c的入口上的、垂直于衬底表面12a定向的间隙间距δ5,等于第一牺牲材料层14的第一层厚度和第二牺牲材料层24的第二层厚度的和。通过在自由空间57上的压力供应部、声波供应部或者介质供应部76的后来的入口82上局部地省略穿过第一牺牲材料层14的蚀刻孔16的构造,来实现这一点。因此,通过压力供应部、声波供应部或者介质供应部76的后来的入口82上的间隙间距δ5侵入到自由空间57中的颗粒,可以最大具有如下尺寸:该尺寸等于第一牺牲材料层14的第一层厚度和第二牺牲材料层24具有第二层厚度的和。

54.最后,在图4f的例子中,在到自由空间57中的压力供应部、声波供应部或者介质供应部76的后来的入口82上的、垂直于衬底表面12a定向的间隙间距δ6减小到第一牺牲材料层14的第一层厚度。通过在自由空间57上的压力供应部、声波供应部或者介质供应部76的后来的入口82上局部地省略穿过第一牺牲材料层14的蚀刻孔16的构造,并且通过在相同位置上局部地移除第二牺牲材料层24,来实现这一点。在图4f的实施方式中,只有如下颗粒才可以侵入到自由空间57中:所述颗粒的尺寸最大等于压力供应部、声波供应部或者介质供应部76的后来的入口82上的间隙间距δ6。

55.为了(附加地)防止将在压力供应部、声波供应部或者介质供应部76的后来的入口80或者82上的颗粒/异物颗粒引入到自由空间57中,还存在如下可能性:在压力供应部、声波供应部或者介质供应部76中构造至少一个网格结构。

56.在上述所有的制造方法中,可以使用来自半导体技术的标准工艺来沉积和结构化各个层。此外,上述所有的制造方法都可以以增加化学-机械抛光步骤的方式扩展。

57.上述所有的制造方法都有利地适用于制造传感器设备和麦克风设备,尤其适用于制造电容式压力传感器,在所述电容式压力传感器中,膜片30或者悬挂在膜片30上的电极42与对电极38一起用于压力测量。同样地,借助上述制造方法制造的微机械构件可以用作用于将声波转换为电信号的电容式声换能器的至少一部分。由于借助衬底12有利地保护膜片30,即使在制造方法期间相应的中间产物与别的部件(例如卡盘或者处理系统)接触,通常在膜片30上也不出现/几乎不出现机械损伤。

58.相应地,图1h、2和3的微机械构件可以用作传感器设备和麦克风设备的至少一部

分,所述传感器设备和麦克风设备例如是电容式压力传感器或者用于将声波转换为电信号的电容式声换能器。借助这种类型的电容式压力传感器,尤其可以测量非常低的压力,因为膜片30可能构造得非常脆弱,而不必担心脆弱的膜片30提早受到机械损伤。膜片30的脆弱的构造可以例如通过增加其膜片面积和/或通过减少其膜片厚度来实现。此外应指出的是,图1h、2和3的微机械构件的可用性不限于这里描述的用途。

59.图1h、2和3的微机械构件中的每个微机械构件分别构造为具有:衬底12和层堆叠34,该衬底具有衬底表面12a,在该衬底表面上,由至少一个半导体材料构成的膜片这样张开(aufgespannt),使得膜片30跨越蚀刻到衬底表面12a中的至少一个自由空间57,该层堆叠沉积在膜片30的远离衬底12地指向的侧上,该层堆叠具有至少一个对电极38,其中,在膜片30与至少一个对电极38之间在层堆叠34中构造有空穴59,膜片30与该空穴邻接。从这些特征能够看出,图1h、2和3的微机械构件是借助上述制造方法中的一种制造方法制造的。

60.从以下内容也能够看出图1h、2和3的微机械构件是借助上述制造方法中的一种制造方法制造的:自由空间57的垂直于衬底表面12a定向的最大间隙宽度σ大于或等于5μm(微米)。另外,从以下内容也能够看出图1h、2和3的微机械构件是借助上述制造方法中的一种制造方法制造的这一事实:在自由空间57的远离膜片30地指向的且与衬底12邻接的侧上,保留多个蚀刻到衬底12中的沟槽20a作为“在前的”沟槽的剩余结构20a。沟槽20a/剩余结构20a是:在蚀刻至少一个空腔22中的支撑柱18之后,在前的支撑柱18的还伸入到衬底12中去的锚固区域18a的“痕迹”/杀号(abformung)。优选地,沟槽20a具有垂直于衬底表面12a定向的、在0.5μm至2μm(微米)之间的高度,其中,所述数值不应限制性地解读。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1