一种微球芯片的压力振荡装载方法与流程

1.本发明涉及生物芯片领域,尤其涉及一种微球芯片的压力振荡装载方法。

背景技术:

2.高密度基因芯片是目前基因分析检测中最具前景的尖端科技产物,具有极好的应用前景。在世界范围内,伴随着近年来人们生命健康意识不断增强,相关基因检测、疾病筛查行业得到快速发展,高密度基因芯片凭借其检测便捷性、高通量、分析迅速及高灵敏度等优势,目前已广泛用于包括遗传病检测、动植物育种、新药研发、个性化医疗等多种场景中。

3.基因芯片制备中材料的固定方式主要包括原位合成法、点样法以及微球装载法等,其中微球装载法是制备高密度基因检测芯片成本最低、最高效的方法。通常的制备方法是以硅基板作为基体,表面有数十万、数百万甚至上亿的小孔,每个小孔用来固定一个微球,微球表面共价偶联用于检测的核酸探针。

4.微球在硅基板上的装载是基因芯片制备的关键步骤。通常将数十万种修饰有不同核酸探针的微球按比例混合均匀,之后随机装载在硅基板的小孔中。如何提供微球的装载率,并且适合大规模生产是生物芯片生产制造过程的重难点之一。除此之外,微球的装载常常伴随多层微球的重叠,增加清洗难度和微球回收成本,因此避免多层重叠也是提高生物芯片生产效率的有效途径之一。

技术实现要素:

5.本发明的目的是提供一种微球芯片的压力振荡装载方法,以解决现有技术中微球装载不牢固,易形成多层重叠,不适宜规模化生产的缺点。

6.本发明的目的是提供一种微球芯片的压力振荡装载方法,包括:1)蚀刻硅基板得到具有形状、直径与待装载的微球相匹配的孔的硅基板阵列;以及2)将单分散的聚苯乙烯微球溶液添加到所述硅基板阵列上,其上施加压力同时振荡,以将聚苯乙烯微球装载到所述硅基板阵列的孔中;以及3)清洗所述硅基板阵列,然后进行超声清洗,获得微球芯片。

7.在一个具体实施方案中,所述聚苯乙烯微球为共价结合寡核苷酸链的聚苯乙烯微球。

8.在一个具体实施方案中,将所述单分散的聚苯乙烯微球溶液滴加在所述硅基板阵列上,然后向所述聚苯乙烯微球溶液施加压力同时进行振荡,从而将所述聚苯乙烯微球装载入所述硅基板阵列的孔中。

9.在一个具体实施方案中,所述微球芯片的压力振荡装载方法在装载杀号中进行,所述装载杀号包括主体和设置在所述主体上的多个芯片凹槽。

10.在一个具体实施方案中,通过以下方式向所述聚苯乙烯微球溶液施加压力同时振荡:在滴加有所述单分散的聚苯乙烯微球溶液的硅基板阵列上覆盖盖玻片后,接着在盖玻

片上平铺一层高精度玻璃球,在所述芯片装载杀号上覆盖载玻片,然后密封,所述载玻片面朝上进行振荡装载。

11.在一个具体实施方案中,表面修饰羧基的聚苯乙烯微球通过edc和nhs活化,获得活化的聚苯乙烯微球;将活化的聚苯乙烯微球与5’端修饰氨基的寡核苷酸链一起孵育,获得共价结合寡核苷酸链的聚苯乙烯微球。

12.在一个具体实施方案中,所述振荡的振荡功率为60 w。

13.在一个具体实施方案中,所述聚苯乙烯微球在超纯水中经过超声分散获得浓度为1 mg/ml-5 mg/ml的单分散的聚苯乙烯微球溶液。

14.在一个具体实施方案中,所述超声清洗的功率为40 w,清洗3次,每次清洗时间为2 min。

15.本发明的另一个目的是提供上述方法制备的微球芯片。

16.本发明的微球芯片的压力振荡装载方法具有较高的微球入孔率,达到95.55%以上,且装载的微球非常稳固,允许多次超声清洗,从而减少微球多层重叠粘连,此外微球在后续的实验步骤中也不易脱落。

附图说明

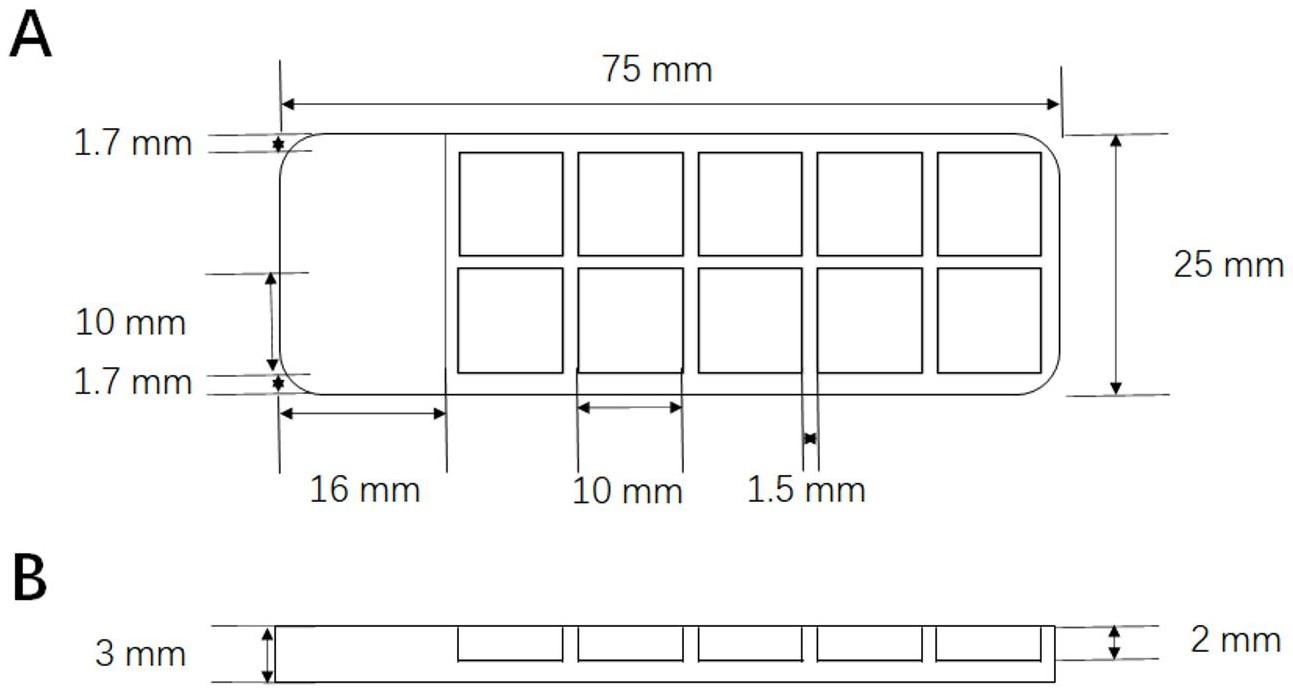

17.图1示出了本发明使用的装载杀号的结构图;图a为主视图,图b为侧视图。

18.图2示出了本发明使用的装载杀号的实物图。

19.图3示出了本发明使用的压力振荡装载装置的实物图。

20.图4示出了本发明实施例1制备得到的产品的显微图片。

21.图5示出了本发明实施例2制备得到的产品经高强度超声后的显微图片。

22.图6示出了本发明实施例3制备得到的产品经高强度超声及互补荧光探针孵育后的显微图片。

23.图7示出了本发明实施例4的不同装载方式的入孔率比较。

具体实施方式

24.为了更好地阐述本发明的目的、完整技术路线以及优点,下面将结合具体实施例和附图对本发明作出进一步详细的说明。但以下描述的实施例仅为本发明的一部分实施例,而不包含全部的实施例。基于本发明中的实施例,本领域技术人员在没有付出创造性劳动就能获得的其他实施例,均属于本发明的保护范围。

25.在以下描述的实施例中,若无特别说明,所使用的常规方法都为本领域技术人员公认或普遍使用的技术手段,本发明的实施例中所使用的仪器、试剂、耗材等都可通过正规的商业途径获得。

26.本发明的一个方面,提供了一种微球芯片的压力振荡装载方法,包括:1)蚀刻硅基板得到具有形状、直径与待装载的微球相匹配的孔的硅基板阵列;2)将单分散的聚苯乙烯微球溶液添加到所述硅基板阵列上,其上施加压力同时振荡,以将聚苯乙烯微球装载到所述硅基板阵列的孔中;以及3)清洗所述硅基板阵列,然后进行超声清洗,获得微球芯片。

27.在一个实施方案中,硅基板预先经过清洗和烘烤处理去除水。在一个实施方案中,

具有形状、直径与聚苯乙烯微球相匹配的孔的硅基板阵列为具有直径与聚苯乙烯微球的直径近似的硅基板阵列。孔的形状和尺寸不做具体限定,只需满足与微球的形状相匹配以及尺寸相近似即可。例如,孔的横截面可以为圆形或椭圆形等任意图形,但并不限于此。例如,当微球的直径为4.5 μm~5.5 μm时,孔的直径可以为5 μm~6 μm(孔的直径与微球直径差不超过0.5 μm即可),同时孔的深度可以为2.5 μm~3.5 μm,避免孔的深度过浅,容易导致微球装载不牢固,容易从孔中脱出。也避免孔的深度过深,进入孔中的微球表面暴露面积过小,不利于液体孵育等后续实验操作。当然,孔的深度也并不限于此,可以根据微球的直径大小,进行相应调整。

28.在一个实施方案中,聚苯乙烯微球在超纯水中经过超声分散配制成浓度为1 mg/ml-5 mg/ml的单分散的聚苯乙烯微球溶液。

29.在一个实施方案中,所述微球芯片的压力振荡装载方法在装载杀号中进行,所述装载杀号包括主体和设置在主体上的多个芯片凹槽。图1示出了本发明使用的装载杀号的结构图;图2示出了本发明使用的装载杀号的实物图;图3示出了本发明使用的压力振荡装载装置的实物图。

30.在一个实施方案中,将单分散的聚苯乙烯微球溶液滴加在硅基板阵列上,然后向所述聚苯乙烯微球溶液施加压力同时进行振荡,从而将聚苯乙烯微球装载入所述硅基板阵列的孔中。

31.在一个实施方案中,通过以下方式向所述聚苯乙烯微球溶液施加压力同时振荡:在滴加有单分散的聚苯乙烯微球溶液的硅基板阵列上覆盖盖玻片后,接着在盖玻片上平铺一层高精度玻璃球,在装载杀号上覆盖载玻片,然后密封,载玻片面朝上对所述装载杀号进行振荡装载。在一个实施方案中,装载后用去离子水清洗硅基板阵列表面,并进行3次超声清洗即完成聚苯乙烯微球的装载。

32.在一个实施方案中,所述硅基板阵列的厚度为0.6 mm,小孔的深度为2.5 μm-3.5 μm。在一个实施方案中,装载杀号的主体的长度为75 mm,宽度为25 mm,厚度为5 mm,中间设有多个(例如10)深度为3 mm的芯片凹槽。在一个实施方案中,芯片上滴加的聚苯乙烯微球溶液的量为100~150 μl。在一个实施方案中,盖玻片的长度为9 mm,宽度为9 mm,厚度为0.2 mm,玻璃材质,两面光滑。在一个实施方案中,高精度玻璃球的直径为1 mm,表面光滑。在一个实施方案中,载玻片的长度75 mm,宽度为25 mm,厚度为1 mm,玻璃材质,两面光滑。

33.在一个实施方案中,振荡功率为60 w,装载时间为30 min。

34.在一个实施方案中,超声清洗的功率为40 w,清洗3次,每次清洗时间为2 min。

35.在一个实施方案中,所述聚苯乙烯微球为共价结合寡核苷酸链的聚苯乙烯微球。在一个实施方案中,表面修饰羧基的聚苯乙烯微球通过edc和nhs活化,获得活化的聚苯乙烯微球,将活化的聚苯乙烯微球与5’端修饰氨基的寡核苷酸链一起孵育,获得共价结合寡核苷酸链的聚苯乙烯微球。

36.本发明的另一个方面,提供如上所述的制备方法制备得到的微球芯片。

37.下面结合实施例对本发明提供的具体实施方式作详细说明。

38.实施例1制备共价结合寡核苷酸链的聚苯乙烯微球a.聚苯乙烯微球活化

用4-吗啉乙磺酸缓冲液(mes,ph=6)将粒径为3 μm~5.5 μm的表面修饰羧基的聚苯乙烯微球配制成1 mg/ml~5 mg/ml的悬浮液,添加现配制的1-乙基-(3-二甲基氨基丙基)碳酰二亚胺(edc)溶液和n-羟基丁二酰亚胺(nhs)溶液,使体系中edc和nhs浓度为25 mg/ml,室温振荡反应1 h。

39.b. 聚苯乙烯微球共价结合寡核苷酸链用mes缓冲液溶解10 nmol待共价结合的长度为73 mer的5’端修饰氨基的寡核苷酸链的干粉(寡核苷酸链的序列:5

’‑

agatcgtacgctatcagtgccacgccttgttccttcctatgttgttgtcttgcttagaaaccaccgaggaagt-3’),与获得的活化的聚苯乙烯微球悬浮液混合,其中聚苯乙烯微球含量为1 mg~5 mg,室温振荡反应4 h后,pbst离心清洗三次(5000 rpm,5 min)后用超纯水重悬,储存待用。

40.微球芯片的压力振荡装载方法1、蚀刻硅基板得到具有与待装载的微球相匹配的直径的孔的硅基板阵列:硅基板预先经过清洗和烘烤处理除水,将光刻胶均匀旋涂到硅基板表面致使形成一层厚度均匀的薄膜,烘干光刻胶后经铬掩膜365 nm紫外曝光,碱洗显影,除去被曝光部分的胶膜,经icp刻蚀后去胶,得到具有直径与聚苯乙烯微球近似规整孔的硅基板阵列;2、将单分散的聚苯乙烯微球溶液添加到所述硅基板阵列上,其上施加压力同时振荡,以将聚苯乙烯微球装载到所述硅基板阵列的孔中。

41.将共价结合寡核苷酸链的聚苯乙烯微球注入超纯水中,经过超声分散配制成浓度为5 mg/ml的单分散的聚苯乙烯微球溶液,将硅基板阵列放入装载杀号中,将125 μl聚苯乙烯微球溶液均匀滴加在硅基板阵列上,在芯片上覆盖盖玻片后,在盖玻片上均匀平铺一层粒径为1 mm的高精度玻璃球,在杀号上覆盖载玻片后,用封口膜缠绕密封后正面朝上固定于涡旋振荡器上,进行振荡装载(60 w,30 min),装载后用去离子水清洗硅基板表面,并进行3次短时超声清洗(40 w,2 min)即完成聚苯乙烯微球的装载,显微镜下通过聚苯乙烯微球的自发荧光(紫外荧光通道)统计微球入孔率。

42.该方法得到的微球芯片,芯片上小孔中微球的入孔率达到95.55%。微球芯片的显微图见图4。

43.高强度超声反复清洗对上述微球芯片,进行5次高强度超声清洗(100 w,5 min),显微镜下通过聚苯乙烯微球的自发荧光(紫外荧光通道)统计微球入孔率。

44.上述微球芯片经过5次高强度超声清洗,芯片上小孔中微球的入孔率达到86.57%,其显微图见图5。

45.结合互补荧光探针微球芯片与寡核苷酸链的互补荧光探针(5’端修饰fam基团,序列例如5

’‑

gtggcactgatagcgtacgatct-3’)进行孵育(室温,30 min),显微镜下通过聚苯乙烯微球的自发荧光(紫外荧光通道)及fam荧光探针的绿色荧光统计探针互补效率。

46.上述微球芯片经5次高强度超声清洗后仍能高效结合互补荧光探针,结合效率达到98.85%,其显微图见图6。

47.对比例普通装载方法1:将单分散的聚苯乙烯微球溶液滴在硅基板阵列上,保证硅基板阵

列全部被溶液覆盖,待溶液挥发后,用去离子水清洗硅基板表面,装载完成;普通装载方法2:将单分散的聚苯乙烯微球溶液滴在硅基板阵列的一个侧边处,用盖玻片从该侧边向对侧边多次刮涂,将硅基板阵列顺时针旋转90

°

,重复上述刮涂操作,继续旋转,直至硅基板阵列所有方向均完成刮涂,用去离子水清洗硅基板表面,装载完成。

48.对实施例1的微球芯片、普通装载方法1和普通装载方法2装载的微球芯片进行5次高强度超声清洗 (100 w,5 min),每次清洗完成后比较入孔率。结果表明,通过本发明的发明,微球芯片上装载的微球更加稳固,入孔率变化较小(图7)。

49.以上已对本发明创造的较佳实施例进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明创造精神的前提下还可做出种种的等同的变型或替换,这些等同的变型或替换均包含在本发明权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1