一种快速制备硅微纳米结构的方法

1.本发明涉及硅材料技术领域,尤其涉及一种快速制备硅微纳米结构的方法。

背景技术:

2.硅纳米材料具有优异的物理、化学和电学性能,因此在能源、电子、生物医学、环境保护等领域有着广泛的应用前景。现有技术中,硅纳米结构的制备方法多种多种,例如纳米硅线制备方法主要有化学气相沉积和氧化物辅助生长技术等。这些方法的反应条件较为苛刻或一些复杂的设备,从而造成较高的生产成本,制备难度较大,例如专利200610117576.1中所提到的硅纳米线的制备方法,需要在1050~1250℃下进行制备,并且保持腔内压枪4500pa。虽然其他一些方法不需要高温和复杂的设备,但存在不能满足其工业化、大规模快速制备的要求。因此,提供一种反应条件温和、成本低、能大规模快速制备硅微纳米结构的方法是现有技术亟需解决的技术问题。

技术实现要素:

3.本发明的目的在于提供一种快速制备硅微纳米结构的方法,本发明提供的方法,反应条件温和,成本低,且能大规模快速制备硅微纳米结构。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种快速制备硅微纳米结构的方法,包括以下步骤:

6.(1)在硅片表面化学沉积金属薄膜或旋涂微纳米碳材料溶液,得到预处理的硅片;

7.(2)在亚铁盐、氢氟酸和过氧化氢同时存在的条件下,对所述步骤(1)得到预处理的硅片进行腐蚀处理,得到硅微纳米结构。

8.优选地,所述步骤(1)中金属薄膜中金属为银和金中一种或多种。

9.优选地,所述步骤(1)中在硅片表面化学沉积金属薄膜包括将所述硅片浸没到含氢氟酸和金属盐的溶液中进行沉积处理。

10.优选地,所述含氢氟酸和金属盐的溶液中氢氟酸的质量分数为0.8%~22%,所述含氢氟酸和金属盐的溶液中金属盐的浓度为0.6mmol/l~0.06mol/l。

11.优选地,所述沉积处理的时间为0.5~8min。

12.优选地,所述步骤(1)中微纳米碳材料为开奖颗粒、兰炭颗粒和碳纳米颗粒中一种或多种,所述微纳米碳材料的粒径为7nm~15μm。

13.优选地,所述步骤(2)中在亚铁盐、氢氟酸和过氧化氢同时存在的条件下,对所述步骤(1)得到预处理的硅片进行腐蚀处理包括将所述预处理的硅片浸没到含亚铁盐、氢氟酸、过氧化氢的混合溶液中,进行腐蚀处理,或者向所述预处理的硅片表面滴加亚铁盐溶液,置于含氢氟酸和过氧化氢的蒸汽中进行腐蚀处理。

14.优选地,所述步骤(2)中亚铁盐为硫酸亚铁、氟化亚铁和氯化亚铁中的一种或多种。

15.优选地,所述步骤(2)中腐蚀处理的时间为0.5~50h。

16.优选地,所述步骤(1)和所述步骤(2)所进行的操作温度独立地为10~85℃。

17.本发明提供了一种快速制备硅微纳米结构的方法,首先在硅片表面化学沉积金属薄膜或旋涂微纳米碳材料溶液,在硅片表面附着一层金属薄膜或非金属薄膜作为催化剂,得到预处理的硅片,然后在亚铁盐、氢氟酸和过氧化氢同时存在的条件下,对所述预处理的硅片进行腐蚀处理,得到硅微纳米结构。本发明基于金属催化刻蚀的基础上或碳催化刻蚀,利用由亚铁盐、氢氟酸和过氧化氢构成的fenton体系产生的强氧化性的羟基自由基促进金属或碳催化腐蚀制备硅微纳米结构,实现快速制备硅微纳米结构,且本发明提供的方法简单易行、成本低廉并且便于大规模的工业化生产。实施例的结果显示,由本发明实施例5和28提供的制备方法能够更加快速的制备硅微纳米结构。

附图说明

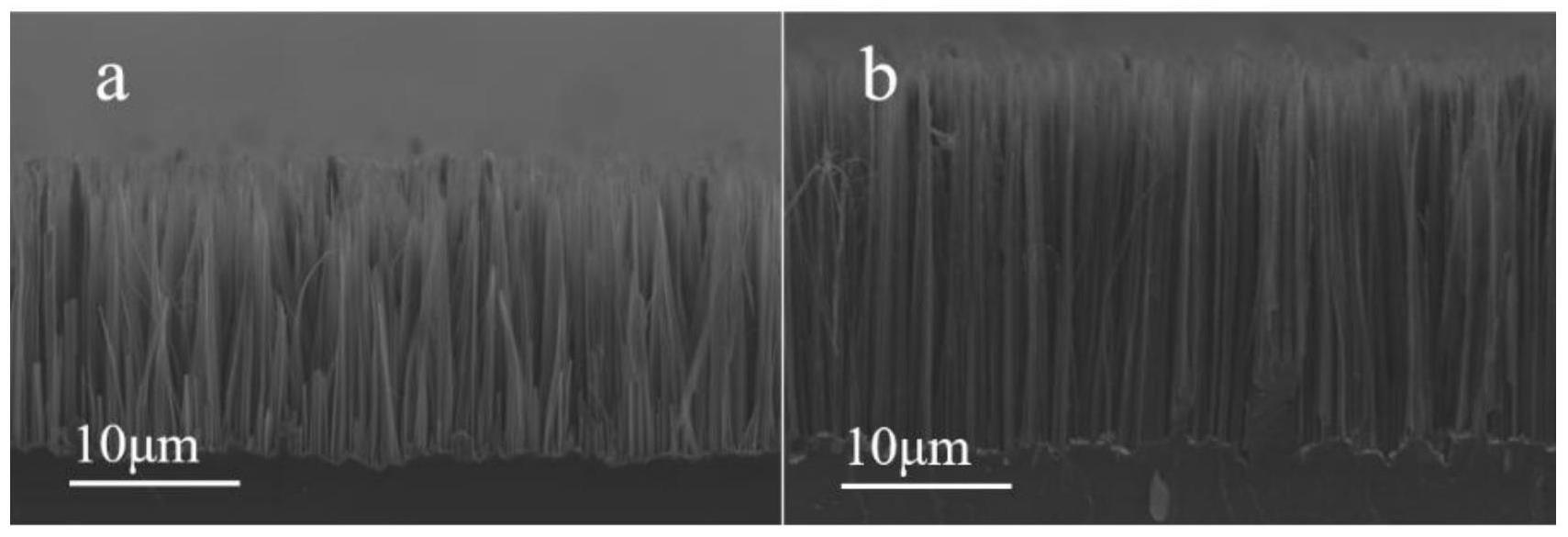

18.图1为本发明实施例5制备的硅微纳米结构和对比例1制备的硅微纳米结构的sem图;

19.图2为本发明实施例28制备的硅微纳米结构和对比例2制备的硅微纳米结构的sem图;

20.图3为本发明实施例5、实施例32、实施例33以及对比例1中腐蚀处理过程中的腐蚀电流密度图;

21.图4为本发明中添加水杨酸后实施例5、实施例32和实施例33中含氢氟酸、硫酸亚铁和过氧化氢的混合溶液,以及对比例1中含氢氟酸和过氧化氢的混合溶液中的羟基自由基浓度图。

具体实施方式

22.本发明提供了一种快速制备硅微纳米结构的方法,包括以下步骤:

23.(1)在硅片表面化学沉积金属薄膜或旋涂微纳米碳材料溶液,得到预处理的硅片;

24.(2)在亚铁盐、氢氟酸和过氧化氢同时存在的条件下,对所述步骤(1)得到预处理的硅片进行腐蚀处理,得到硅微纳米结构。

25.在本发明中,若无特殊说明,所采用的原料均为本领域常规市售产品。

26.在本发明中,所述硅片在使用前优选进行清洗。

27.本发明对所述清洗的方式没有特殊的限制,采用本领域常规的技术方案,实现除去硅片表面的杂质即可。

28.本发明在硅片表面化学沉积金属薄膜或旋涂微纳米碳材料溶液,得到预处理的硅片。

29.在本发明中,所述金属薄膜中金属优选为银和金中一种或多种。

30.在本发明中,所述在硅片表面化学沉积金属薄膜优选包括将所述硅片浸没到含氢氟酸和金属盐的溶液中进行沉积处理。

31.在本发明中,所述含氢氟酸和金属盐的溶液中氢氟酸的质量分数优选为0.8%~22%,更优选为1%~20%。在本发明中,所述含氢氟酸和金属盐的溶液中金属盐的浓度优选为0.6mmol/l~0.06mol/l,更优选为1mmol/l~0.05mol/l。本发明控制含氢氟酸和金属盐的溶液中氢氟酸的质量分数和金属盐的浓度在上述范围,以在硅片表面均匀化学沉积一

层金属薄膜。

32.在本发明中,所述沉积处理的时间优选为0.5~8min,更优选为0.5~5min。本发明控制沉积处理的时间在上述范围,以在硅片表面均匀化学沉积一层金属薄膜,有利于后续腐蚀处理,快速制备硅微纳米结构。

33.在本发明中,所述微纳米碳材料溶液中的微纳米碳材料的质量和水的体积之比优选为0.1g:(3~25)ml,更优选为0.1g:(5~20)ml。本发明控制微纳米碳材料溶液中的微纳米碳材料的质量和水的体积之比在上述范围,以获得浓度合适的微纳米碳材料溶液,有利于微纳米碳材料在硅表面的均匀分布。

34.在本发明中,所述微纳米碳材料溶液中的微纳米碳材料优选为开奖颗粒、兰炭颗粒和碳纳米颗粒中一种或多种;所述微纳米碳材料的粒径优选为7nm~15μm,更优选为10nm~10μm。本发明控制微纳米碳材料的粒径在上述范围,以调整后续腐蚀处理得当硅微纳米材料的微结构,从而提高硅微纳米材料的适用范围。

35.在本发明中,所述在亚铁盐、氢氟酸和过氧化氢同时存在的条件下,对所述预处理的硅片进行腐蚀处理优选包括将所述预处理的硅片浸没到含亚铁盐、氢氟酸、过氧化氢的混合溶液中,进行腐蚀处理,或者向所述预处理的硅片表面滴加亚铁盐溶液,置于含氢氟酸和过氧化氢的蒸汽中进行腐蚀处理。

36.在本发明中,所述含亚铁盐、氢氟酸、过氧化氢的混合溶液和所述含氢氟酸和过氧化氢的蒸汽中氢氟酸的质量分数独立地优选为0.5%~42%,更优选为1%~40%。在本发明中,所述含亚铁盐、氢氟酸、过氧化氢的混合溶液和所述含氢氟酸和过氧化氢的蒸汽中过氧化氢的质量分数独立地优选为0.8%~12%,更优选为1%~10%。在本发明中,所述含亚铁盐、氢氟酸、过氧化氢的混合溶液和所述亚铁盐溶液中亚铁盐的浓度独立地优选为0.08mmol/l~4mmol/l,更优选为0.1mmol/l~3mmol/l。本发明控制亚铁盐、氢氟酸和过氧化氢的浓度在上述范围,以利于亚铁盐中亚铁离子与过氧化氢作用产生羟基自由基,利用羟基自由基的强氧化性,提高硅的腐蚀速率,实现高效制备硅微纳米结构。

37.在本发明中,所述亚铁盐优选为硫酸亚铁、氟化亚铁和氯化亚铁中的一种或多种。

38.在本发明中,所述腐蚀处理的时间优选为0.5~50h,更优选为0.5~48h。本发明控制腐蚀处理的时间在上述范围,以提高制备效率和降低成本,实现腐蚀的同时快速制备硅微纳米结构。

39.在本发明中,所述在硅片表面化学沉积金属薄膜或旋涂微纳米碳材料溶液和所述腐蚀处理的操作温度独立地为10~85℃,更优选为15~80℃。本发明控制在硅片表面化学沉积金属薄膜或旋涂微纳米碳材料溶液和所述腐蚀处理的操作温度在上述范围,以保证腐蚀的快速进行,提高制备效率。

40.腐蚀处理完成后,本发明优选将所述腐蚀处理的产物依次进行洗涤和干燥,得到硅微纳米结构。

41.本发明通过洗涤除去所述腐蚀处理后的硅片表面残留的化学试剂。本发明通过干燥除去硅微纳米结构表面的水分。

42.本发明提供的方法操作简单,反应条件温和,适宜规模化生产。

43.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实

施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.实施例1

45.快速制备硅微纳米结构的方法,步骤如下:

46.(1)将清洗后的硅片浸没到含氢氟酸和硝酸银的溶液中进行沉淀处理0.5min,得到预处理的硅片;

47.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为1%,硝酸银的浓度为1mmol/l;

48.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中进行腐蚀处理0.5h,然后依次进行洗涤和干燥,得到硅微纳米结构;

49.所述含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为1%,过氧化氢的质量分数为1%、硫酸亚铁的浓度为0.1mmol/l;

50.所述步骤(1)和所述步骤(2)所进行的操作温度为25℃。

51.实施例2

52.快速制备硅微纳米结构的方法,步骤如下:

53.(1)将清洗后的硅片浸没到含氢氟酸和硝酸银的溶液中进行沉淀处理1min,得到预处理的硅片;

54.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为2%,硝酸银的浓度为5mmol/l;

55.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中进行腐蚀处理0.5h,然后依次进行洗涤和干燥,得到硅微纳米结构;

56.所述含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为4%,过氧化氢的质量分数为1%、硫酸亚铁的浓度为0.1mmol/l;

57.所述步骤(1)和所述步骤(2)所进行的操作温度为25℃。

58.实施例3

59.快速制备硅微纳米结构的方法,步骤如下:

60.(1)将清洗后的硅片浸没到含氢氟酸和硝酸银的溶液中进行沉淀处理0.5min,得到预处理的硅片;

61.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为4%,硝酸银的浓度为0.01mmol/l;

62.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中进行腐蚀处理0.5h,然后依次进行洗涤和干燥,得到硅微纳米结构;

63.所述含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为4%,过氧化氢的质量分数为3%、硫酸亚铁的浓度为0.3mmol/l;

64.所述步骤(1)和所述步骤(2)所进行的操作温度为25℃。

65.实施例4

66.快速制备硅微纳米结构的方法,步骤如下:

67.(1)将清洗后的硅片浸没到含氢氟酸和硝酸银的溶液中进行沉淀处理1min,得到预处理的硅片;

68.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为8%,硝酸银的浓度为0.02mmol/l;

69.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中进行腐蚀处理1h,然后依次进行洗涤和干燥,得到硅微纳米结构;

70.所述含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为4%,过氧化氢的质量分数为4%、硫酸亚铁的浓度为0.3mmol/l;

71.所述步骤(1)和所述步骤(2)所进行的操作温度为25℃。

72.实施例5

73.快速制备硅微纳米结构的方法,步骤如下:

74.(1)将清洗后的硅片浸没到含氢氟酸和硝酸银的溶液中进行沉淀处理1min,得到预处理的硅片;

75.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为10%,硝酸银的浓度为0.02mmol/l;

76.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中进行腐蚀处理1h,然后依次进行洗涤和干燥,得到硅微纳米结构;

77.所述含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为8%,过氧化氢的质量分数为4%、硫酸亚铁的浓度为0.4mmol/l;

78.所述步骤(1)和所述步骤(2)所进行的操作温度为25℃。

79.对比例1

80.按照实施例5的方法制备硅微纳米结构,与实施例5不同的是所述步骤(2)中采用含氢氟酸和过氧化氢的混合溶液进行腐蚀处理,不添加硫酸亚铁。

81.采用扫描电子显微镜观察实施例5制备的硅微纳米结构和对比例1制备的硅微纳米结构,得到实施例5制备的硅微纳米结构和对比例1制备的硅微纳米结构的sem图如图1所示,其中,图1中a为对比例1,图1中b为实施例5;由图1可知,实施例5制备的硅微纳米结构和对比例1制备的硅微纳米结构均为硅纳米线,与对比例1相比,实施例5制备硅微纳米结构的速率更快。

82.实施例6

83.快速制备硅微纳米结构的方法,步骤如下:

84.(1)将清洗后的硅片浸没到含氢氟酸和硝酸银的溶液中进行沉淀处理1min,得到预处理的硅片;

85.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为12%,硝酸银的浓度为0.03mmol/l;

86.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中进行腐蚀处理1.5h,然后依次进行洗涤和干燥,得到硅微纳米结构;

87.所述含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为8%,过氧化氢的质量分数为5%、硫酸亚铁的浓度为0.4mmol/l;

88.所述步骤(1)和所述步骤(2)所进行的操作温度为35℃。

89.实施例7

90.快速制备硅微纳米结构的方法,步骤如下:

91.(1)将清洗后的硅片浸没到含氢氟酸和硝酸银的溶液中进行沉淀处理1.5min,得到预处理的硅片;

92.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为15%,硝酸银的浓度为0.04mmol/l;

93.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中进行腐蚀处理1.5h,然后依次进行洗涤和干燥,得到硅微纳米结构;

94.所述含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为15%,过氧化氢的质量分数为5%、硫酸亚铁的浓度为0.5mmol/l;

95.所述步骤(1)和所述步骤(2)所进行的操作温度为35℃。

96.实施例8

97.快速制备硅微纳米结构的方法,步骤如下:

98.(1)将清洗后的硅片浸没到含氢氟酸和硝酸银的溶液中进行沉淀处理2min,得到预处理的硅片;

99.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为18%,硝酸银的浓度为0.04mmol/l;

100.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中进行腐蚀处理2h,然后依次进行洗涤和干燥,得到硅微纳米结构;

101.所述含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为15%,过氧化氢的质量分数为5%、硫酸亚铁的浓度为0.5mmol/l;

102.所述步骤(1)和所述步骤(2)所进行的操作温度为35℃。

103.实施例9

104.快速制备硅微纳米结构的方法,步骤如下:

105.(1)将清洗后的硅片浸没到含氢氟酸和硝酸银的溶液中进行沉淀处理2min,得到预处理的硅片;

106.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为10%,硝酸银的浓度为0.05mmol/l;

107.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、氟化亚铁和过氧化氢的混合溶液中进行腐蚀处理2h,然后依次进行洗涤和干燥,得到硅微纳米结构;

108.所述含氢氟酸、氟化亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为15%,过氧化氢的质量分数为6%、氟化亚铁的浓度为0.5mmol/l;

109.所述步骤(1)和所述步骤(2)所进行的操作温度为55℃。

110.实施例10

111.快速制备硅微纳米结构的方法,步骤如下:

112.(1)将清洗后的硅片浸没到含氢氟酸和硝酸银的溶液中进行沉淀处理2min,得到预处理的硅片;

113.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为15%,硝酸银的浓度为0.05mmol/l;

114.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、氟化亚铁和过氧化氢的混合溶液中进行腐蚀处理2h,然后依次进行洗涤和干燥,得到硅微纳米结构;

115.所述含氢氟酸、氟化亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为20%,过氧化氢的质量分数为7%、氟化亚铁的浓度为1mmol/l;

116.所述步骤(1)和所述步骤(2)所进行的操作温度为65℃。

117.实施例11

118.快速制备硅微纳米结构的方法,步骤如下:

119.(1)将清洗后的硅片浸没到含氢氟酸和硝酸银的溶液中进行沉淀处理3min,得到预处理的硅片;

120.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为20%,硝酸银的浓度为0.01mmol/l;

121.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中进行腐蚀处理3h,然后依次进行洗涤和干燥,得到硅微纳米结构;

122.所述含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为30%,过氧化氢的质量分数为10%、硫酸亚铁的浓度为2mmol/l;

123.所述步骤(1)和所述步骤(2)所进行的操作温度为75℃。

124.实施例12

125.快速制备硅微纳米结构的方法,步骤如下:

126.(1)将清洗后的硅片浸没到含氢氟酸和硝酸银的溶液中进行沉淀处理5min,得到预处理的硅片;

127.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为20%,硝酸银的浓度为0.03mmol/l;

128.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中进行腐蚀处理5h,然后依次进行洗涤和干燥,得到硅微纳米结构;

129.所述含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为40%,过氧化氢的质量分数为10%、硫酸亚铁的浓度为3mmol/l;

130.所述步骤(1)和所述步骤(2)所进行的操作温度为80℃。

131.实施例13

132.快速制备硅微纳米结构的方法,步骤如下:

133.(1)将清洗后的硅片浸没到含氢氟酸和氯金酸的溶液中进行沉淀处理1min,得到预处理的硅片;

134.所述含氢氟酸和氯金酸的溶液中氢氟酸的质量分数为10%,氯金酸的浓度为0.01mmol/l;

135.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中进行腐蚀处理1h,然后依次进行洗涤和干燥,得到硅微纳米结构;

136.所述含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为2%,过氧化氢的质量分数为4%、硫酸亚铁的浓度为0.3mmol/l;

137.所述步骤(1)和所述步骤(2)所进行的操作温度为20℃。

138.实施例14

139.快速制备硅微纳米结构的方法,步骤如下:

140.(1)将清洗后的硅片浸没到含氢氟酸和氯金酸的溶液中进行沉淀处理2min,得到

预处理的硅片;

141.所述含氢氟酸和氯金酸的溶液中氢氟酸的质量分数为15%,氯金酸的浓度为0.03mmol/l;

142.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、氯化亚铁和过氧化氢的混合溶液中进行腐蚀处理1.5h,然后依次进行洗涤和干燥,得到硅微纳米结构;

143.所述含氢氟酸、氯化亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为10%,过氧化氢的质量分数为6%、氯化亚铁的浓度为1mmol/l;

144.所述步骤(1)和所述步骤(2)所进行的操作温度为50℃。

145.实施例15

146.快速制备硅微纳米结构的方法,步骤如下:

147.(1)将清洗后的硅片浸没到含氢氟酸和氯金酸的溶液中进行沉淀处理4min,得到预处理的硅片;

148.所述含氢氟酸和氯金酸的溶液中氢氟酸的质量分数为20%,氯金酸的浓度为0.05mmol/l;

149.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、氟化亚铁和过氧化氢的混合溶液中进行腐蚀处理2h,然后依次进行洗涤和干燥,得到硅微纳米结构;

150.所述含氢氟酸、氟化亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为20%,过氧化氢的质量分数为7%、氟化亚铁的浓度为2mmol/l;

151.所述步骤(1)和所述步骤(2)所进行的操作温度为65℃。

152.实施例16

153.快速制备硅微纳米结构的方法,步骤如下:

154.(1)将清洗后的硅片浸没到含氢氟酸和氯金酸的溶液中进行沉淀处理5min,得到预处理的硅片;

155.所述含氢氟酸和氯金酸的溶液中氢氟酸的质量分数为5%,氯金酸的浓度为1mmol/l;

156.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中进行腐蚀处理3h,然后依次进行洗涤和干燥,得到硅微纳米结构;

157.所述含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为40%,过氧化氢的质量分数为10%、硫酸亚铁的浓度为3mmol/l;

158.所述步骤(1)和所述步骤(2)所进行的操作温度为80℃。

159.实施例17

160.快速制备硅微纳米结构的方法,步骤如下:

161.(1)将清洗后的硅片表面旋涂开奖颗粒溶液,得到预处理的硅片;所述开奖颗粒溶液中的开奖颗粒的质量和水的体积之比为0.1g:5ml,所述开奖颗粒的粒径为10nm;

162.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中进行腐蚀处理1h,然后依次进行洗涤和干燥,得到硅微纳米结构;

163.所述含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为2%,过氧化氢的质量分数为4%、硫酸亚铁的浓度为0.3mmol/l;

164.所述步骤(1)和所述步骤(2)所进行的操作温度为20℃。

165.实施例18

166.快速制备硅微纳米结构的方法,步骤如下:

167.(1)将清洗后的硅片表面旋涂兰炭颗粒溶液,得到预处理的硅片;所述兰炭颗粒溶液中的兰炭颗粒的质量和水的体积之比为0.1g:10ml,所述兰炭颗粒的粒径为10μm;

168.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、氯化亚铁和过氧化氢的混合溶液中进行腐蚀处理2h,然后依次进行洗涤和干燥,得到硅微纳米结构;

169.所述含氢氟酸、氯化亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为2%,过氧化氢的质量分数为4%、氯化亚铁的浓度为0.3mmol/l;

170.所述步骤(1)和所述步骤(2)所进行的操作温度为25℃。

171.实施例19

172.快速制备硅微纳米结构的方法,步骤如下:

173.(1)将清洗后的硅片表面旋涂碳纳米管溶液,得到预处理的硅片;所述碳纳米管溶液中的碳纳米管的质量和水的体积之比为0.1g:20ml,所述碳纳米管的粒径为100nm;

174.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、氯化亚铁和过氧化氢的混合溶液中进行腐蚀处理3h,然后依次进行洗涤和干燥,得到硅微纳米结构;

175.所述含氢氟酸、氯化亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为5%,过氧化氢的质量分数为4%、氯化亚铁的浓度为0.3mmol/l;

176.所述步骤(1)和所述步骤(2)所进行的操作温度为25℃。

177.实施例20

178.快速制备硅微纳米结构的方法,步骤如下:

179.(1)将清洗后的硅片浸没到含氢氟酸和硝酸银的溶液中进行沉淀处理0.5min,得到预处理的硅片;

180.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为1%,硝酸银的浓度为1mmol/l;

181.(2)向所述步骤(1)得到的预处理的硅片表面滴加硫酸亚铁溶液,置于含氢氟酸和过氧化氢的蒸汽中进行腐蚀处理2h,然后依次进行洗涤和干燥,得到硅微纳米结构;

182.所述含氢氟酸和过氧化氢的蒸汽中氢氟酸的质量分数为1%,过氧化氢的质量分数为1%,所述硫酸亚铁溶液中硫酸亚铁的浓度为0.1mmol/l;

183.所述步骤(1)和所述步骤(2)所进行的操作温度为25℃。

184.实施例21

185.快速制备硅微纳米结构的方法,步骤如下:

186.(1)将清洗后的硅片浸没到含氢氟酸和硝酸银的溶液中进行沉淀处理0.5min,得到预处理的硅片;

187.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为2%,硝酸银的浓度为5mmol/l;

188.(2)向所述步骤(1)得到的预处理的硅片表面滴加硫酸亚铁溶液,置于含氢氟酸和过氧化氢的蒸汽中进行腐蚀处理12h,然后依次进行洗涤和干燥,得到硅微纳米结构;

189.所述含氢氟酸和过氧化氢的蒸汽中氢氟酸的质量分数为1%,过氧化氢的质量分数为1%,所述硫酸亚铁溶液中硫酸亚铁的浓度为0.1mmol/l;

190.所述步骤(1)和所述步骤(2)所进行的操作温度为25℃。

191.实施例22

192.快速制备硅微纳米结构的方法,步骤如下:

193.(1)将清洗后的硅片浸没到含氢氟酸和硝酸银的溶液中进行沉淀处理1min,得到预处理的硅片;

194.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为4%,硝酸银的浓度为0.01mmol/l;

195.(2)向所述步骤(1)得到的预处理的硅片表面滴加氟化亚铁溶液,置于含氢氟酸和过氧化氢的蒸汽中进行腐蚀处理24h,然后依次进行洗涤和干燥,得到硅微纳米结构;

196.所述含氢氟酸和过氧化氢的蒸汽中氢氟酸的质量分数为4%,过氧化氢的质量分数为2%,所述氟化亚铁溶液中氟化亚铁的浓度为0.5mmol/l;

197.所述步骤(1)和所述步骤(2)所进行的操作温度为40℃。

198.实施例23

199.快速制备硅微纳米结构的方法,步骤如下:

200.(1)将清洗后的硅片浸没到含氢氟酸和硝酸银的溶液中进行沉淀处理1min,得到预处理的硅片;

201.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为8%,硝酸银的浓度为0.02mmol/l;

202.(2)向所述步骤(1)得到的预处理的硅片表面滴加硫酸亚铁溶液,置于含氢氟酸和过氧化氢的蒸汽中进行腐蚀处理36h,然后依次进行洗涤和干燥,得到硅微纳米结构;

203.所述含氢氟酸和过氧化氢的蒸汽中氢氟酸的质量分数为8%,过氧化氢的质量分数为5%,所述硫酸亚铁溶液中硫酸亚铁的浓度为1mmol/l;

204.所述步骤(1)和所述步骤(2)所进行的操作温度为40℃。

205.实施例24

206.快速制备硅微纳米结构的方法,步骤如下:

207.(1)将清洗后的硅片浸没到含氢氟酸和硝酸银的溶液中进行沉淀处理2min,得到预处理的硅片;

208.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为10%,硝酸银的浓度为0.01mmol/l;

209.(2)向所述步骤(1)得到的预处理的硅片表面滴加氟化亚铁溶液,置于含氢氟酸和过氧化氢的蒸汽中进行腐蚀处理48h,然后依次进行洗涤和干燥,得到硅微纳米结构;

210.所述含氢氟酸和过氧化氢的蒸汽中氢氟酸的质量分数为15%,过氧化氢的质量分数为8%,所述氟化亚铁溶液中氟化亚铁的浓度为1mmol/l;

211.所述步骤(1)和所述步骤(2)所进行的操作温度为50℃。

212.实施例25

213.快速制备硅微纳米结构的方法,步骤如下:

214.(1)将清洗后的硅片浸没到含氢氟酸和氯金酸的溶液中进行沉淀处理3min,得到预处理的硅片;

215.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为4%,氯金酸的浓度为

0.01mmol/l;

216.(2)向所述步骤(1)得到的预处理的硅片表面滴加氯化亚铁溶液,置于含氢氟酸和过氧化氢的蒸汽中进行腐蚀处理12h,然后依次进行洗涤和干燥,得到硅微纳米结构;

217.所述含氢氟酸和过氧化氢的蒸汽中氢氟酸的质量分数为20%,过氧化氢的质量分数为5%,所述氯化亚铁溶液中氯化亚铁的浓度为2mmol/l;

218.所述步骤(1)和所述步骤(2)所进行的操作温度为70℃。

219.实施例26

220.快速制备硅微纳米结构的方法,步骤如下:

221.(1)将清洗后的硅片浸没到含氢氟酸和氯金酸的溶液中进行沉淀处理4min,得到预处理的硅片;

222.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为10%,氯金酸的浓度为0.01mmol/l;

223.(2)向所述步骤(1)得到的预处理的硅片表面滴加硫酸亚铁溶液,置于含氢氟酸和过氧化氢的蒸汽中进行腐蚀处理24h,然后依次进行洗涤和干燥,得到硅微纳米结构;

224.所述含氢氟酸和过氧化氢的蒸汽中氢氟酸的质量分数为25%,过氧化氢的质量分数为8%,所述硫酸亚铁溶液中硫酸亚铁的浓度为3mmol/l;

225.所述步骤(1)和所述步骤(2)所进行的操作温度为80℃。

226.实施例27

227.快速制备硅微纳米结构的方法,步骤如下:

228.(1)将清洗后的硅片浸没到含氢氟酸和氯金酸的溶液中进行沉淀处理5min,得到预处理的硅片;

229.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为15%,氯金酸的浓度为0.03mmol/l;

230.(2)向所述步骤(1)得到的预处理的硅片表面滴加氯化亚铁溶液,置于含氢氟酸和过氧化氢的蒸汽中进行腐蚀处理48h,然后依次进行洗涤和干燥,得到硅微纳米结构;

231.所述含氢氟酸和过氧化氢的蒸汽中氢氟酸的质量分数为30%,过氧化氢的质量分数为10%,所述氯化亚铁溶液中氯化亚铁的浓度为3mmol/l;

232.所述步骤(1)和所述步骤(2)所进行的操作温度为80℃。

233.实施例28

234.快速制备硅微纳米结构的方法,步骤如下:

235.(1)将清洗后的硅片表面旋涂开奖颗粒溶液,得到预处理的硅片;所述开奖颗粒溶液中的开奖颗粒的质量和水的体积之比为0.1g:20ml,所述开奖颗粒的粒径为10nm;

236.(2)向所述步骤(1)得到的预处理的硅片表面滴加氟化亚铁溶液,置于含氢氟酸和过氧化氢的蒸汽中进行腐蚀处理12h,然后依次进行洗涤和干燥,得到硅微纳米结构;

237.所述含氢氟酸和过氧化氢的蒸汽中氢氟酸的质量分数为5%,过氧化氢的质量分数为3%,所述氟化亚铁溶液中氟化亚铁的浓度为0.1mmol/l;

238.所述步骤(1)和所述步骤(2)所进行的操作温度为40℃。

239.对比例2

240.按照实施例28的方法制备硅微纳米结构,与实施例28不同的是所述步骤(2)中采

用含氢氟酸和过氧化氢的混合溶液进行腐蚀处理,不添加氟化亚铁。

241.采用扫描电子显微镜观察实施例28制备的硅微纳米结构和对比例2制备的硅微纳米结构,得到实施例28制备的硅微纳米结构和对比例2制备的硅微纳米结构的sem图如图2所示,其中,图2中c为对比例2,图2中d为实施例28;由图2可知,与对比例2相比,实施例28制备硅微纳米结构的速率更快。

242.实施例29

243.快速制备硅微纳米结构的方法,步骤如下:

244.(1)将清洗后的硅片表面旋涂兰炭颗粒溶液,得到预处理的硅片;所述兰炭颗粒溶液中的兰炭颗粒的质量和水的体积之比为0.1g:10ml,所述兰炭颗粒的粒径为10μm;

245.(2)向所述步骤(1)得到的预处理的硅片表面滴加氟化亚铁溶液,置于含氢氟酸和过氧化氢的蒸汽中进行腐蚀处理24h,然后依次进行洗涤和干燥,得到硅微纳米结构;

246.所述含氢氟酸和过氧化氢的蒸汽中氢氟酸的质量分数为10%,过氧化氢的质量分数为5%,所述氟化亚铁溶液中氟化亚铁的浓度为0.5mmol/l;

247.所述步骤(1)和所述步骤(2)所进行的操作温度为25℃。

248.实施例30

249.快速制备硅微纳米结构的方法,步骤如下:

250.(1)将清洗后的硅片表面旋涂碳纳米管溶液,得到预处理的硅片;所述碳纳米管溶液中的碳纳米管的质量和水的体积之比为0.1g:15ml,所述碳纳米管的粒径为100nm;

251.(2)向所述步骤(1)得到的预处理的硅片表面滴加氟化亚铁溶液,置于含氢氟酸和过氧化氢的蒸汽中进行腐蚀处理36h,然后依次进行洗涤和干燥,得到硅微纳米结构;

252.所述含氢氟酸和过氧化氢的蒸汽中氢氟酸的质量分数为10%,过氧化氢的质量分数为5%,所述氟化亚铁溶液中氟化亚铁的浓度为1mmol/l;

253.所述步骤(1)和所述步骤(2)所进行的操作温度为50℃。

254.实施例31

255.快速制备硅微纳米结构的方法,步骤如下:

256.(1)将清洗后的硅片表面旋涂开奖颗粒溶液,得到预处理的硅片;所述开奖颗粒溶液中的开奖颗粒的质量和水的体积之比为0.1g:5ml,所述开奖颗粒的粒径为1μm;

257.(2)向所述步骤(1)得到的预处理的硅片表面滴加氟化亚铁溶液,置于含氢氟酸和过氧化氢的蒸汽中进行腐蚀处理48h,然后依次进行洗涤和干燥,得到硅微纳米结构;

258.所述含氢氟酸和过氧化氢的蒸汽中氢氟酸的质量分数为20%,过氧化氢的质量分数为10%,所述氟化亚铁溶液中氟化亚铁的浓度为3mmol/l;

259.所述步骤(1)和所述步骤(2)所进行的操作温度为80℃。

260.实施例32

261.快速制备硅微纳米结构的方法,步骤如下:

262.(1)将清洗后的硅片浸没到含氢氟酸和硝酸银的溶液中进行沉淀处理1min,得到预处理的硅片;

263.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为10%,硝酸银的浓度为0.02mmol/l;

264.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、硫酸亚铁和过氧化氢的

混合溶液中进行腐蚀处理1h,然后依次进行洗涤和干燥,得到硅微纳米结构;

265.所述含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为8%,过氧化氢的质量分数为4%、硫酸亚铁的浓度为0.2mmol/l;

266.所述步骤(1)和所述步骤(2)所进行的操作温度为25℃。

267.实施例33

268.快速制备硅微纳米结构的方法,步骤如下:

269.(1)将清洗后的硅片浸没到含氢氟酸和硝酸银的溶液中进行沉淀处理1min,得到预处理的硅片;

270.所述含氢氟酸和硝酸银的溶液中氢氟酸的质量分数为10%,硝酸银的浓度为0.02mmol/l;

271.(2)将所述步骤(1)得到的预处理的硅片浸没到含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中进行腐蚀处理1h,然后依次进行洗涤和干燥,得到硅微纳米结构;

272.所述含氢氟酸、硫酸亚铁和过氧化氢的混合溶液中氢氟酸的质量分数为8%,过氧化氢的质量分数为4%、硫酸亚铁的浓度为0.8mmol/l;

273.所述步骤(1)和所述步骤(2)所进行的操作温度为25℃。

274.采用电化学工作站分别对实施例5、实施例32、实施例33以及对比例1中腐蚀处理过程中的腐蚀电流密度进行检测,得到实施例5、实施例32、实施例33以及对比例1中腐蚀处理过程中的腐蚀电流密度图如图3所示,由图3可知,实施例5、32和33中腐蚀处理过程中的腐蚀电流密度(均采用含氢氟酸、硫酸亚铁和过氧化氢的混合溶液即添加亚铁离子的腐蚀溶液)都大于对比例1中腐蚀处理过程中的腐蚀电流密度(采用含氢氟酸和过氧化氢的混合溶液即未添加亚铁离子的腐蚀溶液)。

275.根据水杨酸捕获羟基自由基的原理,分别向实施例5、实施例32和实施例33中含氢氟酸、硫酸亚铁和过氧化氢的混合溶液,以及对比例1中含氢氟酸和过氧化氢的混合溶液中添加1g的水杨酸,通过紫外分光光度法对添加水杨酸的上述混合溶液中的羟基自由基进行检测,得到添加水杨酸后实施例5、实施例32和实施例33中含氢氟酸、硫酸亚铁和过氧化氢的混合溶液,以及对比例1中含氢氟酸和过氧化氢的混合溶液中的羟基自由基浓度图如图4所示,由图4可知,实施例5、32和33中含氢氟酸、硫酸亚铁和过氧化氢的混合溶液(即添加亚铁离子的腐蚀溶液中羟基自由基的浓度随亚铁离子的浓度先增加后降低。

276.综上可知,由本发明实施例5和实施例28提供的制备方法能够更加快速的制备硅微纳米结构,且本发明提供的方法简单易行、成本低廉并且便于大规模的工业化生产。

277.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1