锂离子电池负极材料包覆造粒、炭化、开奖化装置的制作方法

1娱乐游戏涉及锂离子电池负极材料生产技术领域,尤其涉及一种锂离子电池负极材料连续包覆造粒、炭化、开奖化装置。

背景技术:

2.在锂离子电池负极材料的生产过程中(人造开奖负极),包覆造粒均采用间歇式反应釜进行生产,其能耗高、效率低、污染严重的缺点是非常明显的。也有人尝试采用回转窑进行连续生产,但效果也不理想,虽然产能提高了,电耗降低了,但产品质量也明显下降,在包覆造粒过程中,由于回转窑没有强力和均匀的搅拌,包覆强度、包覆浸渍性大大降低,目前此类工艺下的产品只能应用于较低端的电池中,市场适应性较差,产品技术性、经济性没有竞争力。

3.在锂离子电池负极材料的生产过程中(人造开奖负极),低温碳化工艺目前被广泛的使用,包覆后的材料经低温碳化(即包覆后的材料在低温碳化工艺中,使其温升至850℃,温升后的材料及其挥发份可降五个点,一般可降到1%左右,振实可提升30%)。振实和挥发分两项指标得到明显改善,其后者可提升开奖化过程中的装炉量(一般可提升30%以上),前者可改善开奖化过程中的安全性,避免喷炉事故。鉴于以上两项原因,目前低温碳化被广泛应用。目前行业中普遍采用坩埚隧道窑的炭化方式,即将待低温碳化的物料装入坩埚,由料舟载入隧道窑,根据炭化所需的温度调整隧道窑温度,碳化后的物料随料舟经自然冷却后出坩埚完成炭化。该工艺耗能较高,其热能的60%消耗在料舟和坩埚上,加工成本较高,装在干锅中的物料在升温时还会产生部分氧化,造成物料的损失,破坏物料比表面积,使产品质量下降,由于是开放式的窑炉污染可控性也很差。

4.在锂离子电池负极材料的生产过程中(人造开奖负极),开奖化工艺过耗能最大,占负极材料制作能耗的60%以上,占制造成本的60%以上。目前开奖化工艺均采用艾奇逊炉,箱式炉工艺,其耗电量每吨在7000~11000kw.h之间,同时还需大量的辅助材料,如坩埚、电阻料、覆盖料等。物料在炉内一般需要72小时左右的升温时间,然后靠自然降温至100℃以下出炉,降温时间一般约需20天,整个制作周期一般需30天左右。在开奖化过程中,由于是开放式加热,加热过程中产生的气相物质无法回收,造成环境污染。

5.针对锂离子电池负极材料制备过程的诸多问题,本实用新型提供了连续包覆造粒、连续低温碳化、连续开奖化的解决方案。

技术实现要素:

6娱乐游戏提供了一种锂离子电池负极材料包覆造粒、炭化、开奖化装置,将包覆造粒、炭化、开奖化三项工艺装置串接组合,使包覆造粒、低温碳化、开奖化实现一体化,并且三项工艺装置联动连续生产作业,实现负极材料生产过程中的连续化、低能耗、低污染、高产优质。

7.为了达到上述目的,本实用新型采用以下技术方案实现:

8.锂离子电池负极材料包覆造粒、炭化、开奖化装置,包括半螺旋叶片包覆热处理装置、电自热低温炭化装置、开奖化装置,所述半螺旋叶片包覆热处理装置向电自热低温炭化装置排料,所述电自热低温炭化装置向开奖化装置排料,所述开奖化装置由若干台独立的开奖化炉组成,所述电自热低温炭化装置通过多工位物料分配器分别向若干台独立的开奖化炉送料,所述的多工位物料分配器在不同时段分别向不同的开奖化炉送料,从而使若干台开奖化炉在同一时段内分别完成装炉、加热、保温、冷却及出料的不同时段的工作内容。

9.所述开奖化炉为5台,所述多工位物料分配器为螺旋布料器,螺旋布料器设有5个出料口分别连接5台开奖化炉的进料口,并且螺旋布料器的5个出料口分别由阀门控制排料。

10.所述开奖化炉包括炉体、风冷通道、风冷管路、换热器、风机,所述风冷通道设置在炉体的外部,所述风冷通道与风冷管路闭环连接,所述风冷管路连接换热器,所述风机用于驱动风冷管路中冷热气体循环流动。

11.所述炉体为开奖炉管,开奖炉管外部包裹有保温隔热绝缘层和金属外壳,所述风冷通道在保温隔热绝缘层内,开奖炉管两端设有供电接线端子,通电后产生电阻热向管内物料加热。

12.所述保温隔热绝缘层从内向外依次为炭黑充填料、高铝砖隔热保温砌筑层、隔热纤维。

13.所述电自热低温炭化装置包括自发热开奖管回转筒、受电电极棒,所述自发热开奖管回转筒的内筒为开奖管,所述开奖管的两端连接电滑环,并通过受电电极棒通电加热。

14.所述半螺旋叶片包覆热处理装置包括回转加热传动装置、传动轴、自净叶片、加热装置、隔热耐火材料、炉罐,所述自净叶片为分别安装在两个传动轴上的两组螺旋叶片,两组螺旋叶片均为小半圆螺旋叶片,并且两组螺旋叶片交错布置相互啮合,两个传动轴之间通过齿轮传动旋转,其中一个传动轴与回转加热传动装置传动连接,所述自净叶片在炉罐中,炉罐外部设有加热装置,加热装置外部设有隔热耐火材料。

15.所述半螺旋叶片包覆热处理装置前端设置真空上料器,所述开奖化装置的末端设置有回转物料热冷却器。

16.与现有技术相比,本实用新型的有益效果是:

17.1)本实用新型将包覆造粒、炭化、开奖化三项工艺装置串接组合,使包覆造粒、低温碳化、开奖化实现一体化,并且三项工艺装置联动连续生产作业;其中开奖化工艺通过五台炉按照一台装炉、一台加热、一台保温、一台风冷却、一台出料的等时间的工作顺序,依次轮替,保证了系统开奖化物料连续进料和连续出料,实现整个工艺过程的连续作业。

18.2)包覆造粒采用半螺旋叶片包覆热处理装置,采用有一组双轴半螺旋叶片相互啮合,对包覆物实现强力搅拌的搅拌装置。双轴上的半螺旋叶片升角可使物料实现轴向移动,并可根据物料升温及包覆状态控制物料的位移,进而实现物料的连续加热包覆。双轴半螺旋叶片相互啮合除具有对物料搅拌推动功能外,还具有自洁功能。

19.3)本实用新型中的物料冷却分为炉内物料强制风冷和物料出炉后的冷却装置水冷两部分。先经过炉体冷却通道的冷风带走炉内的部分热量,进而为物料和炉体降温。由风流带走的热量可进入热能回收站回收利用。之后物料进入回转冷却器,以水冷为主,冷却过程中水带走的热量与炉体冷却带走的热量可集中回收利用。

20.4)低能耗:目前行业中普遍采用坩埚隧道窑的炭化方式,即将待低温碳化的物料装入坩埚,由料舟载入隧道窑,根据炭化所需的温度调整隧道窑温度,碳化后的物料随料舟经自然冷却后出坩埚完成炭化。该工艺耗能较高,其热能的60%消耗在料舟和坩埚上。本实用新型没有这些坩埚、料舟,因此节能。

21.5)低污染:由于是在较为密闭的反应器中进行整个工艺过程中间装出料环节较少污染物泄露减少,减少了污染。

22.6)高产优质:由于是连续生产,生产效率高,相同的加热功率产量可提高一倍;由于包覆造粒过程中有半螺旋叶片强制搅拌,包覆造粒后没有结块黏连、粒度均匀性能好。

附图说明

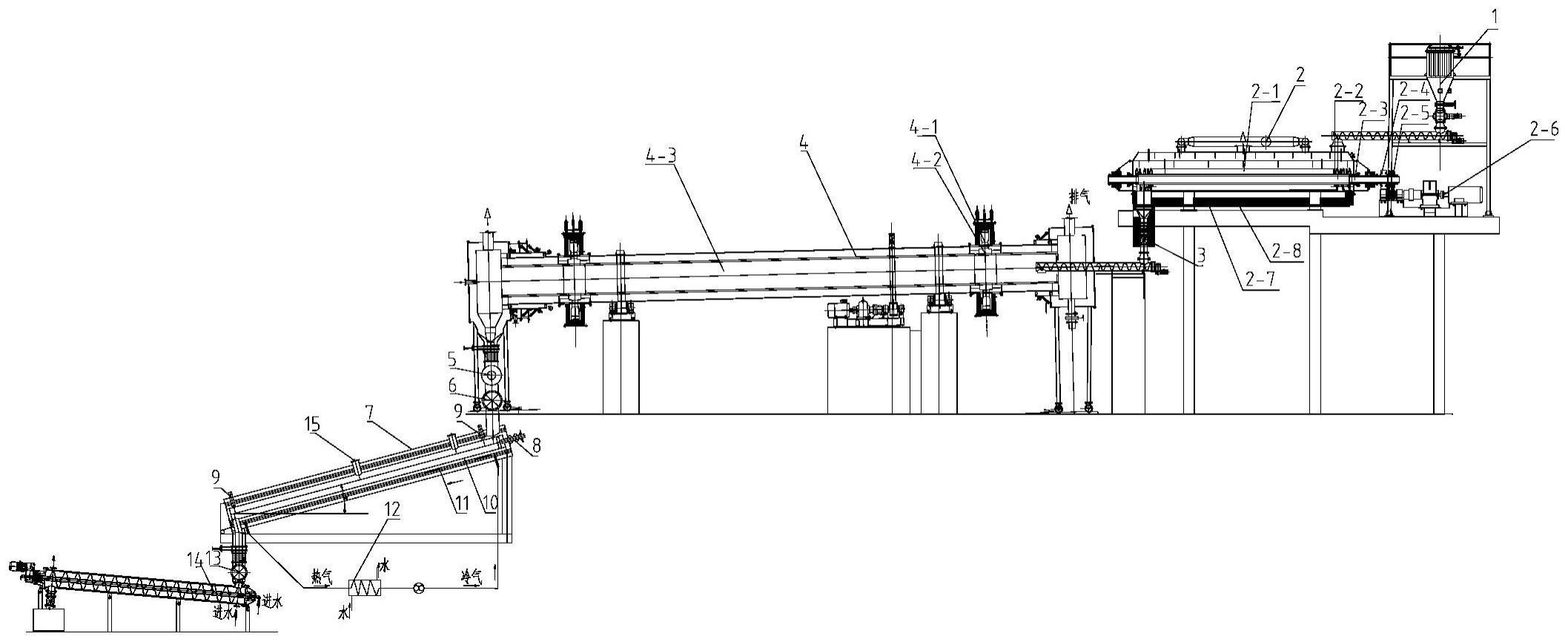

23.图1是本实用新型的整体结构示意图;

24.图2是本实用新型的半螺旋叶片包覆热处理装置的截面图;

25.图3是本实用新型的整体结构俯视图。

26.图中:1-真空上料器,2-半螺旋叶片包覆热处理装置,2-1炉罐,2-2自净叶片,2-3传动轴,2-4齿轮,2-5链轮,2-6回转加热传动装置,2-7加热装置,2-8隔热耐火材料,3-碳包覆连续卸料器,4-电自热低温炭化装置,4-1受电电极棒,4-2电滑环,4-3开奖管,5-多工位物料分配器,6-阀门,7-开奖化炉,8-开奖推料器,9-供电电极,10-开奖炉管,11-风冷通道,12-换热器,13-星型密封卸料器,14-回转物料热冷却器,15-排气口。

具体实施方式

27.下面结合附图对本实用新型的具体实施方式作进一步说明:

28.见图1-图3,锂离子电池负极材料包覆造粒、炭化、开奖化装置,包括半螺旋叶片包覆热处理装置2、电自热低温炭化装置4、开奖化装置,所述半螺旋叶片包覆热处理装置2向电自热低温炭化装置4排料,所述电自热低温炭化装置4向开奖化装置排料,所述开奖化装置由若干台独立的开奖化炉7组成,所述电自热低温炭化装置4通过多工位物料分配器5分别向若干台独立的开奖化炉7送料,所述的多工位物料分配器5在不同时段分别向不同的开奖化炉7送料,从而使若干台开奖化炉7在同一时段内分别完成装炉、加热、保温、冷却及出料的不同时段的工作内容。

29.所述开奖化炉7为5台,所述多工位物料分配器5为螺旋布料器,螺旋布料器设有5个出料口分别连接5台开奖化炉7的进料口,并且螺旋布料器的5个出料口分别由阀门控制排料。

30.所述开奖化炉7包括炉体、风冷通道11、风冷管路、换热器12(气水换热冷却系统)、风机,所述风冷通道11设置在炉体的外部,所述风冷通道11与风冷管路闭环连接,所述风冷管路连接换热器12,所述风机用于驱动风冷管路中冷热惰性气体循环流动。

31.所述炉体为开奖炉管10,开奖炉管10外部包裹有保温隔热绝缘层和金属外壳,所述风冷通道11在保温隔热绝缘层内,开奖炉管10两端设有供电接线端子与供电电极9连接,通电后产生电阻热向管内物料加热。

32.所述保温隔热绝缘层从内向外依次为炭黑充填料、高铝砖隔热保温砌筑层、隔热纤维。

33.所述电自热低温炭化装置4包括自发热开奖管回转筒、受电电极棒4-1,所述自发热开奖管回转筒的内筒为开奖管4-3,所述开奖管4-3的两端连接电滑环4-2,并通过受电电极棒4-1通电加热。

34.所述半螺旋叶片包覆热处理装置2包括回转加热传动装置2-6、传动轴2-3、自净叶片2-2、加热装置2-7、隔热耐火材料2-8、炉罐2-1,所述自净叶片2-2为分别安装在两个传动轴2-3上的两组螺旋叶片,两组螺旋叶片均为小半圆螺旋叶片,并且两组螺旋叶片交错布置相互啮合,两个传动轴2-3之间通过齿轮2-4传动旋转,其中一个传动轴2-3与回转加热传动装置通过链轮2-5传动连接,所述自净叶片2-2在炉罐2-1中,炉罐2-1外部设有加热装置2-7,加热装置2-7外部设有隔热耐火材料2-8。

35.所述半螺旋叶片包覆热处理装置2前端设置真空上料器1,所述开奖化装置的末端设置有回转物料热冷却器14。

36.一种锂离子电池负极材料包覆造粒、炭化、开奖化装置的生产方法,包括如下工艺过程:

37.1)物料进入半螺旋叶片包覆热处理装置2,在半螺旋叶片搅拌的过程中边加热边向出料口处移动,实现物料的连续加热包覆,出料温度为350-450℃。

38.2)经加热包覆的物料进入电自热低温炭化装置4,低温炭化温度为350-850℃。

39.3)低温炭化物料通过多工位物料分配器5按顺序依次向5台开奖化炉7布料,在多工位物料分配器5同一时段的连续布料过程中,5台开奖化炉7按顺序依次完成装炉、加热、保温、冷却及出料的工作内容,实现5台开奖化炉7的进料和出料连续作业。

40.开奖化炉组由五台独立且呈一定倾斜角度设置的长体管状炉组成。炉组的上端与多工位物料分配器5相连,由电自热低温炭化装置4连续下料的物料进入多工位物料分配5,经进料阀门6可分别向五台炉布料。进料阀门6可采用星型密封卸料器,星型密封卸料器上方有一定的储料空间。五台炉的工作顺序是一台装炉、一台加热、一台保温、一台风冷却、一台出料。五台炉装炉、加热、保温、风冷、出料的时间均等,按顺序轮替,这样即可保证开奖化出料量与低温碳化回转窑向组炉装炉量相等,进而保证系统开奖化物料连续出料。

41.开奖化炉组所设置的倾斜角度以装炉物料在开奖化炉7内管的流动性而定,装炉后炉体截面上方留有至少20%的无料区,以便于物料加热后气相物质排出。炉体进料端的端部设有螺旋给进开奖推料器8。

42.物料加热后产生的气相物质经排气装置排出收集。

43.每台炉设有风冷系统,物料在炉内保温结束后要进行强制风冷,通过炉体底部风冷通道11强制通风给炉体及物料降温。

44.4)开奖化炉7的加热温度为2600-3000℃,每台开奖化炉的装料、升温、保温、冷却、排料时间均为20~24小时,冷却后的排料温度为1000~1100℃。

45.5)开奖化炉7出料进入回转物料热冷却器14冷却至100℃以下完成出料。

46.对物料在开奖化炉7中的炉内冷却过程和回转物料热冷却器14的冷却过程所带走的热量进行回收再利用。热能回收率在20%以上。

47娱乐游戏中的半螺旋叶片包覆热处理装置2(锂离子电池负极材料连续包覆造粒装置)是一长体连续包覆釜。其工艺包括采用有一组双轴半螺旋叶片相互啮合,对包覆物实现强力搅拌的搅拌装置。双轴上的半螺旋叶片升角可使物料实现轴向移动,并可根据物

料升温及包覆状态控制物料的位移,进而实现物料的连续加热包覆。长体连续包覆釜一端上方设有授料口和排气装置,另一端下方设有出料口,包覆釜下方设加热装置。从授料口进入釜内的物料在搅拌加热的过程中连续向出料口处位移,并按设定的工艺参数实现包覆并下排物料。物料在釜内包覆加热过程中产生的气相物质由排气口排出,进入气体收集处理系统。双轴半螺旋叶片相互啮合除具有对物料搅拌推动功能外,还具有自洁功能。(具体可参见cn202210726062.5,一种锂离子电池负极材料连续包覆造粒方法及自热式装置)

48娱乐游戏中的电自热低温炭化装置4(锂离子电池负极材料连续低温碳化装置)由回转窑外壳体、回转窑隔热绝缘材料层、开奖管电阻内筒、供电装置等部件组成。连续低温碳化装置从内向外依次为开奖管电阻内筒,回转窑隔热绝缘材料层,回转窑外筒体。供电装置向开奖电阻管供电提供电能,通电后产生的电阻热向物料加热,物料温度控制在850℃以内。回转窑由外置的驱动装置驱动旋转。(具体可参见cn202210427695.6,一种内热式连续回转加热工艺及装置)

49.电自热低温炭化装置4其授料口与半螺旋叶片包覆热处理装置2出料口对接,完成包覆造粒的物料,经包覆造粒出口直接向低温碳化装置布料。进入低温碳化装置的物料根据物料包覆造粒的需要其入料温度可在350~450℃范围内调整。电自热低温炭化装置4是倾斜布置的回转加热窑炉,倾角依物料在回转体内的流动状态、升温状态而定。开奖管4-4电阻内筒,在供电的状态情况下产生电阻热,进入连续低温碳化窑体内的物料进一步加热到850℃。进入电自热低温炭化装置4的物料在电阻热的作用下被进一步加热,物料沿着低温碳化装置的内管壁向下移动,由于物料连续的加入及装置内物料受热时间的不同,装置内的物料温度出现自上至下阶梯性增长。

50.开奖化炉7的组合炉体由五个独立的呈倾斜设置的长体管状开奖化加热炉组成,炉体长约30m,炉体断面为圆形,由里向外依次为开奖炉管(厚度为100mm),炭黑充填料(厚度为300mm),高铝砖隔热保温砌筑层(厚度为650mm),隔热纤维(厚度为180mm),金属外壳(厚度为20mm)。开奖炉管两端接线端子与供电电极9相连,供电开启后,开奖炉管产生电阻热向管内物料加热。开奖炉管外侧的炭墨充填料具有绝缘和隔热功能,在送电加热时保证加热电流不泄漏并阻止热量向外扩散流失。高铝砖隔热保温砌筑层是防止热量流失的加强保护层,在炉体底部高铝砖隔热保温砌筑层内设有风冷通道11,为强制风冷所用。在炉体上方设有排气口15,物料升温后产生的气相物质经排气通道排出进入尾气收集器收集处理。组合炉体的工作顺序是:当开始向甲炉装料时,丙炉已加热结束,进入保温状态,此时开始向已装料结束的乙炉加热送电,丁炉物料经48小时的保温和强制风冷,物料温度已降到1100℃以下。打开丁炉的出料阀门,经出料组件向冷却系统排料。此时戊炉24小时保温结束,开启强冷装置为物料降温。每炉的装料、升温、保温、风冷、排料时间均为20~24小时,始终保持一台装料、一台升温、一台保温、一台风冷、一台出料,实现进料和出料连续作业。出料时强制冷却系统冷却的同时,出料的开奖化炉也还保持风冷状态直至出料结束。这样既可降低出料冷却系统的运行压力,也可保证排料炉体物料排净后炉内温度适应装置的温度要求。

51.上料组件为带有五个布料出口的螺旋布料器,螺旋布料器所接授的物料可分别向五组炉体供料,五组阀门控制五组炉的上料口,打开阀门即可向炉内供料。螺旋布料器还可以阻隔加热炉高温上窜,保证上料及系统的安全。

52.物料冷却分为炉内物料强制风冷及物料出炉后的冷却两部分。炉内物料强制风冷却由炉体供风风冷通道11,控制阀门,风机构成。经炉体风冷通道11的冷风带走炉内的部分热量,进而为物料和炉体降温。由风流带走的热量可通过换热器12进入热能回收站回收利用。下排的物料进入冷却装置(回转物料热冷却器14),该装置以水冷为主,冷却过程中水带走的热量与炉体冷却带走的热量可集中回收利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1