一种水合物结晶和膜技术联合分离天然气氙气装置及方法

1.本发明属于石油天然气生产制造领域,具体是一种利用水合物结晶和膜分离混合法分离天然气氙气的装置及方法。

背景技术:

2.氙气是一种极其稀有的惰性气体,通常以极低的浓度(8.70

×

10-6

vol%)存在于空气中,广泛应用在半导体、照明、生物医疗、基础研究以及航天等领域,具有极高的商业价值。由于氙气的稀有性和工业需求不断增加导致了其生产和纯化过程成为了一项越来越重要与紧迫的问题。

3.目前,氙气的生产和回收主要依赖于能量密集型低温蒸馏法,然而该方法分离提纯难度大,生产操作工艺复杂且设备需要经受高压、低温考验,而且能耗巨大,极大地限制了它们的工业应用。膜分离法主要利用膜的选择性(孔径大小),以膜两侧存在的能量差作为推动力,根据气体中各组分透过膜的迁移率不同而实现分离的一种技术,最大特点是能耗低、设备简单,但同时分离效率相对较低,适合作为一种辅助分离方法。水合物结晶法是一种新型气体分离技术,其原理是根据一定条件下不同气体分子与水结合生成水合物的难易程度不同,将混合气体中易与水结合的气体分子包裹在水分子形成的笼状结构中,从而达到气体分离的目的。有研究表明天然气中的氙气含量为0.15 vol%,比空气中氙气含量高出4个数量级。在2℃的温度条件下,氙气水合物和天然气水合物对应相平衡压力分别为0.17mpa和7.6 mpa,巨大的相平衡差别为水合物法分离天然气氙气提供了理论依据。然而,单一水合物法分离气体通常需要多次循环水合反应才能得到预期的气体浓度,极大的增加了能耗和生产成本。

4.此外,随着经济的发展,氙气在工业、日常生活与基础研究中的重要作用持续增强,同时作为重要的裂变核素还有着非常重要的战略价值,预计氙气的需求将在未来几十年内大幅增加。因此,寻找一种高效且经济可行的氙气的高效捕集方法,获得高效氙气生产装置与技术具有重要意义。

技术实现要素:

5.本发明为了解决传统低温蒸馏法氙气分离提纯难度大,能耗大,工艺复杂,成本高以及单一水合物法分离氙气效率低等问题,提出了一种利用水合物结晶和膜分离混合法分离天然气氙气的装置和方法。

6.本发明采取以下技术方案:一种水合物结晶和膜技术联合分离天然气氙气装置,包括反应釜,反应釜内设置温度调节装置和磁力搅拌器,反应釜内由过滤膜将其内部空间分为高压区和低压区,低压区位于反应釜上部,高压区位于反应釜下部,反应釜底部阀门与压力调节装置连接,反应釜顶部设置阀门和放空阀。

7.在一些实施例中,温度调节装置包括冷却盘管,冷却盘管与设置在反应釜外的低温恒温槽连接。

8.在一些实施例中,压力调节装置包括高压储气容器,高压储气容器出口依次连接减压阀、压力传感器、流量计以及压力控制器,压力控制器与反应釜的高压区连通。

9.在一些实施例中,过滤膜通过法兰盖板固定在反应釜。

10.在一些实施例中,反应釜外侧套有铝制外壳,铝制外壳与反应釜之间设置有绝缘层。

11.在一些实施例中,还包括数据采集和处理系统,数据采集和处理系统包括温度传感器、气相色谱仪、取样器、数据采集仪和计算机;其中温度传感器设置在反应釜内,用于测量反应釜温度;取样器与反应釜的高压区连通,用于采集不同阶段系统内气样;气相色谱仪分别与高压区和低压区连接,用于监测气体成分的变化;数据采集仪分别与温度传感器、气相色谱仪以及取样器,数据采集仪用于对温度和压力进行采集并传输到计算机进行分析。

12.一种水合物结晶和膜技术联合分离天然气氙气方法,使用水合物结晶和膜技术联合分离天然气氙气装置,具体过程为:s1:将一定的浓度的sds水溶液注入反应釜;s2:向反应釜内通入天然气氙气混合气体,根据氙气水合物的相平衡条件调节反应釜的温度和压力;s3:随着反应的进行大部分氙气分子在这一过程中被水分子笼捕集并生成氙气水合物,同时,剩余的部分氙气天然气通过压力差驱动通过过滤膜,直径较大的氙气分子在被吸附在过滤膜进料侧表面,分子直径小的ch4分子从过滤膜渗透侧表面解吸;s4:调整温度和压力逐步分解高压区内的氙气水合物并连同吸附在过滤膜内侧的氙气通过反应釜上方阀门排出并收集,低压区中的杂质气体通过反应釜上方的放空阀收集,进而得到高纯度的氙气。

13.一种水合物结晶和膜技术联合分离天然气氙气方法,使用水合物结晶和膜技术联合分离天然气氙气装置,具体过程为:s1:用去离子水清洗反应釜并干燥后使用氦气吹扫结晶器;s2:将一定浓度的sds水溶液通过反应釜底部阀门通入清洗好的反应釜内,并检查装置的气密性,保证系统的气密性良好;s3:开启数据采集仪,使用真空泵对系统抽真空,直至系统内压力不再下降;s4:使用高压储气容器通过反应釜底部的阀门注入99.85/0.15mol%比例的ch4/xe气体,直到达到所需的初始压力,流量计测量注入气体流量;s5:磁力搅拌器进行搅拌,在整个气体分离过程中,搅拌在系统中持续进行直至气体溶解,通过观察窗目视观察来检测水合物的形成;s6:每隔一段时间用取样器进行取样,并用气相色谱仪检测反应釜内混合气体组分,直至反应釜内混合气体的组分不再变化;s7:通过调整温度和压力逐步分解高压区内的氙气水合物并连同吸附在膜内侧的氙气通过反应釜上方阀门排出并收集,低压区中的杂质气体通过反应釜上方的放空阀放空,进而得到高纯度的氙气。

14.所述步骤s5中,反应釜中的初始温度为20℃,在此温度下以400rpm开始搅拌,搅拌持续时间为3小时以进行气体溶解。

15.所述步骤s5中,气体溶解后2小时,设定冷却盘管的温度为2℃。

16.与现有技术相比,本发明采用水合物结晶和膜技术联用的方法实现天然气氙气在冰点以上、较低压力下的连续分离,避免了现有水合物法分离气体时需要重复多次水合反应所造成的能耗和成本增加。该系统对装备的耐压、保温要求较低,又能实现低能耗下的天然气氙气连续分离,具有极大的现实应用价值,有助于未来进一步摆脱传统能量密集型氙气分离方法对于工业应用的限制。

附图说明

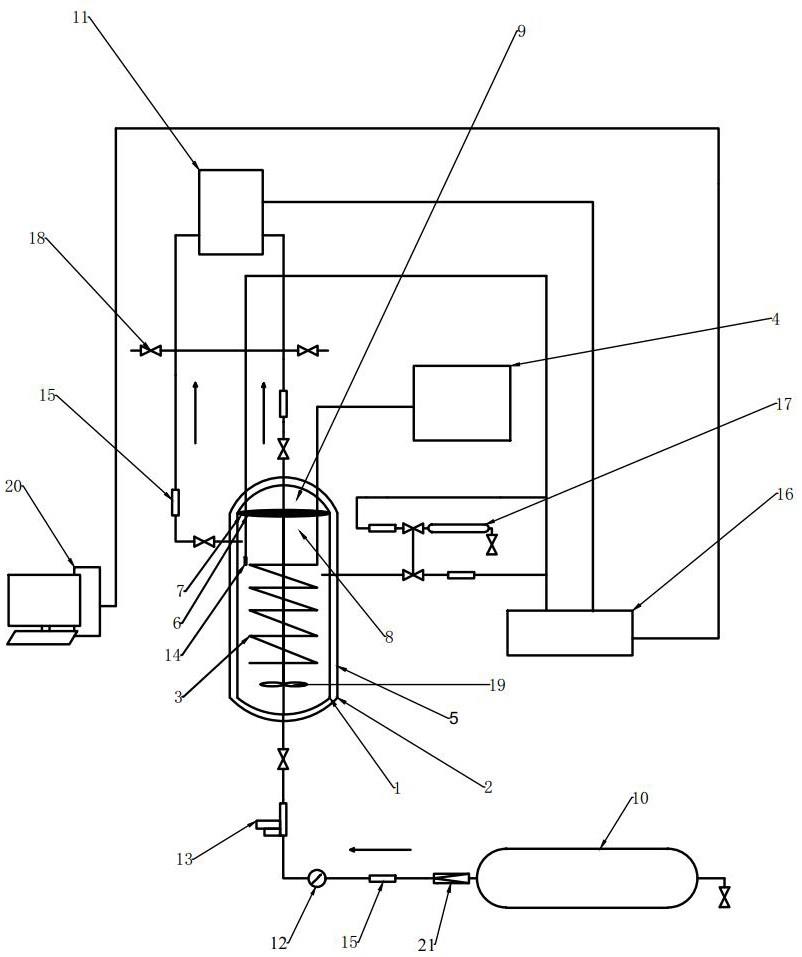

17.图 1为本发明一种利用水合结晶和膜分离混合法分离天然气氙气装置示意图;图中:1—反应釜;2—铝制外壳;3—冷却盘管;4—低温恒温槽;5—绝缘层;6—过滤膜;7—法兰盖板;8—高压区;9—低压区;10—高压储气容器;11—气相色谱仪;12—流量计;13—压力控制器;14—温度传感器;15—压力传感器;16—数据采集仪;17—取样器;18—放空阀;19—磁力搅拌器;20—计算机;21—减压阀。

具体实施方式

18.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.如图1所示,一种水合物结晶和膜技术联合分离天然气氙气装置,包括反应釜1,反应釜1内设置温度调节装置和磁力搅拌器19,反应釜1内由过滤膜6将其内部空间分为高压区8和低压区9,低压区9位于反应釜1上部,高压区8位于反应釜1下部,反应釜1底部阀门与压力调节装置连接,反应釜1顶部设置阀门和放空阀18。

20.反应釜1分为高压区8和低压区9通过压力差驱动气体通过过滤膜6,实现混合气的连续分离。

21.过滤膜6通过法兰盖板7固定在反应釜1。过滤膜6选择不能通过氙气的,使氙气分子积聚在水合物反应釜1的高压区8一侧,便于回收。过滤膜选用孔径4.4

å

的mof-cu-h膜材料,由于其特殊的孔道结构以及更接近氙气分子直径的孔径,该材料表现出优异的吸附分离性能。法兰盖板上包括进气孔,过滤膜与法兰盖板的连接处为倒角,气体通过时,过滤膜与法兰盖板的连接处的应力较小,可以防止过滤膜从法兰盖板上撕裂。

22.温度调节装置包括冷却盘管3,冷却盘管3与设置在反应釜1外的低温恒温槽4连接。冷却盘管通过循环冷却液(水+丙二醇)为反应釜制冷,确保温度持续保持在水合物生成所需温度。

23.压力调节装置包括高压储气容器10,高压储气容器10出口依次连接减压阀21、压力传感器15、流量计12以及压力控制器13,压力控制器13与反应釜1的高压区8连通。高压储气容器用于储存预分离气体,预冷的天然气氙气混合气通过反应釜底部的调压阀调压将气体恒压注入反应釜。

24.反应釜1外侧套有铝制外壳2,铝制外壳2与反应釜1之间设置有绝缘层5。用于减少来自周围环境的热传递对实验的影响。

25.还包括数据采集和处理系统,数据采集和处理系统包括温度传感器14、气相色谱

仪11、取样器17、数据采集仪16和计算机20;其中温度传感器14设置在反应釜1内,用于测量反应釜1温度;取样器17与反应釜1的高压区8连通,用于采集不同阶段系统内气样;气相色谱仪11分别与高压区8和低压区9连接,用于监测气体成分的变化;数据采集仪16分别与温度传感器14、气相色谱仪11以及取样器17,数据采集仪16用于对温度和压力进行采集并传输到计算机进行分析。

26.一种水合物结晶和膜技术联合分离天然气氙气方法,首先,将一定的浓度的sds水溶液注入反应釜1,然后向反应釜1内通入天然气氙气混合气体,通过低温恒温槽4和压力控制器13根据氙气水合物的相平衡条件调节反应釜1的温度和压力,随着反应的进行大部分氙气分子在这一过程中被水分子笼捕集并生成氙气水合物,同时,剩余的部分氙气天然气通过压力差驱动通过过滤膜6,直径较大的氙气分子在被吸附在膜6进料侧表面,分子直径小的ch4分子从膜6渗透侧表面解吸。最后,调整温度和压力逐步分解高压区8内的氙气水合物并连同吸附在膜6内侧的氙气通过反应釜1上方阀门排出并收集,低压区9中的杂质气体通过反应釜1上方的放空阀18收集,进而得到高纯度的氙气。

27.采用该方法,首先可以实现天然气氙气在冰点以上、较低压力下的连续分离,避免了现有单一水合物法分离气体时需要重复多次水合反应所造成的能耗和成本增加等问题;同时,该系统对装备的耐压、保温要求较低,有助于进一步摆脱传统能量密集型氙气分离方法对于工业应用的限制。

28.采用水合物法和膜技术分离法联合作用分离纯化天然气氙气,成本更低,氙气回收率更高。

29.实施例1如图1所示,本发明实施例1提供了一种利用水合物结晶和膜分离混合法分离装置,包括:反应釜1,所述反应釜1使用316不锈钢制成,反应釜1外部由铝制外壳2包裹,反应釜1内部冷却盘管3通过低温恒温槽4循环冷却液制冷,铝制外壳2外部涂有绝缘层5用于减少外部温度变化对反应釜1内部温度的影响,反应釜1内部设置有过滤膜6,过滤膜6与法兰盖板7通过法兰式螺丝连接;法兰盖板7将反应釜1分为高压区8和低压区9。

30.具体的,本实施例1中,所述冷却盘管3通过循环冷却液(水+丙二醇)为反应釜1制冷,确保温度持续保持在水合物生成所需温度;具体的,本实施例1中,所述过滤膜6选用孔径4.4

å

的mof-cu-h膜材料,由于其特殊的孔道结构以及更接近xe分子直径的孔径,该材料表现出优异的吸附分离性能。

31.具体的,本实施例1中,所述高压区8和低压区9,水合物在高压区8生成,同时通过区域压力差推动未参与生成水合物的混合气通过过滤膜6,分子直径小的ch4分子被富集在低压外侧,直径较大的xe分子被富集在高压内侧,从而实现混合气体进一步的分离纯化。

32.具体的,本实施例1的一种连续膜分离装置,还包括高压储气容器10、气相色谱仪11、流量计12、压力控制器13、温度传感器14、压力传感器15、数据采集仪16、取样器17、放空阀18、搅拌器19和计算机20。所述高压储气容器10连接有减压阀21和流量计12,其中的气体通过反应釜1的下方阀门注入。

33.具体的,本实施例1中,所述法兰盖板7上包括进气孔,气体通过时,过滤膜6与法兰盖板7的连接处的应力较小,可以防止过滤膜6从法兰盖板7上撕裂。

34.分离天然气氙气混合气组分比例(v/v)为:ch4:99.85%、xe:0.15%,即天然气中

甲烷和氙气的比例。采用实施例1所述的装置实现,包括以下步骤。

35.s1:用去离子水清洗反应釜1并干燥后使用氦气吹扫反应釜1;s2:将一定浓度的sds水溶液装入清洗好的反应釜1内,将反应釜1连接到装置,并检查装置的气密性,保证系统的气密性良好;s3:开启数据采集仪13,使用真空泵对系统抽真空,直至系统内压力不再下降;s4:使用高压储气容器10通过顶部的阀门向反应釜1注入94.85mol%/0.15mol%比例的ch4/xe,通过压力控制器13控制达到所需的初始压力,流量计12测量注入气体流量。

36.s5:反应釜1中的初始温度为20℃。在此温度搅拌器16下以400rpm开始搅拌,搅拌持续时间为3小时以进行气体溶解。在整个气体分离过程中,搅拌在系统中持续进行。准平衡后(气体溶解后2小时),设定冷却盘管3的温度为2℃(刚好高于水的冰点温度可以在形成水合物的过程中保证系统内不会出现冰),通过观察窗目视观察来检测水合物的形成;s6:每隔一段时间用取样器14进行取样,并用气相色谱仪11检测反应釜1内混合气体组分。直至反应釜1内混合气体的组分不再变化;s7:通过调整温度和压力逐步分解高压区8内的氙气水合物并连同吸附在膜6内侧的氙气通过反应釜1上方阀门排出并收集,低压区9中的杂质气体通过反应釜1上方的放空阀18收集,进而得到高纯度的氙气。

37.反应釜1在达到水合物生成所需的压力水平后,其由压力控制器13与质量流量计11耦合,气体水合物的形成开始,膜6提供连续分离模式。该过程是在进料流和渗透流(流过膜的流量)相等的情况下实施的,因此根据该条件选择膜6面积。在这种操作模式下,气体水合物和膜6分离同时发生。

38.水合物在高压区8生成,同时通过区域压力差推动未参与水合反应的气体通过过滤膜6(一次水合反应无法使全部的氙气形成水合物),直径较大的氙气分子在被吸附在膜6进料侧表面(高压区),通过膜6的选择性(致密)层扩散,分子直径小的ch4分子从膜6渗透侧表面解吸(低压区)并通过反应釜1上方的放空阀放空,从而实现混合气体进一步的分离纯化。

39.通过调整反应釜1内温度和压力逐步分解高压区8内的氙气水合物并连同吸附在膜6内侧的氙气通过反应釜1上方阀门排出并收集,进而得到高纯度的氙气。

40.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1