一种润滑油及其制备方法和用途与流程

1.本发明涉及润滑油技术领域,特别是涉及一种润滑油及其制备方法和用途。

背景技术:

2.微电机指直径小于160mm或额定功率小于750w的电机,其品种达6000余种,规格繁杂,市场应用领域十分广泛,涉及国民经济、国防装备、人类生活等各方面。微电机综合了电机、微电子、计算机、自动控制和新材料等多门学科的高新技术,现代社会不同的使用环境对微电机的要求越来越高,迫切需要引入新技术、新材料以及新工艺推动微电机的发展。当前各类电器不断向着小型化、自动化发展,微型电机作为新型电器的核心部件,广泛用于车辆电气部件、音频视频设备、办公用品、家用电器、计算机辅助存储驱动器等方面,其中,特别是剃须刀、理发剪等小家电对微电机运行时的噪音提出相当高的要求。

3.影响微电机运行噪音的主要因素是轴承的润滑状态,轴承是构成微电机的主要零件,对电机的转子旋转运动或者直线运动起到支撑、引导的作用,是实现将电能转化为机械能的支点,微电机中常用的轴承为结构设计简单的滑动轴承,微电机油通常添加在滑动轴承使之成为能够自润滑的含油轴承。在轴承不转动的时候,轴靠自身的自重与轴承底面接触,随着电机的运行温度升高,润滑油在轴承的滑动面间形成一层薄薄的油膜,防止金属与金属直接接触,从而减少轴承内部的摩擦和磨损,降低能耗,同时还起着冷却摩擦面以及密封等作用。

4.微型电机通常为一次性添加润滑油,工作数千小时直到微电机的使用寿命都不再补加润滑油,微电机润滑油需要长期稳定地发挥其性能,必须具有低挥发性。当润滑油量因蒸发或其他原因减少时,由于油膜压力不适当和旋转精度显著降低,微电机轴承会被认为寿命终止,因此微电机油的挥发特性是影响微电机使用寿命的一个重要特性。

5.近年来由于微电机技术的提高,向自动化、小型化、长寿命等方向发展,对高品质微电机油的性能提出了更苛刻的要求,特别是对微电机轴承产品寿命、可靠性以及噪音等要求的提高。

技术实现要素:

6.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种润滑油,具有更高的黏度指数、更低的挥发性、良好的抗氧化性,应用于微电机时能够降低微电机运行工作时的噪音,同时该润滑油能够保持长期运行微电机的声音状态,避免其发生音变,从而可以长期安全稳定地用于微电机轴承的润滑。

7.为实现上述目的及其他相关目的,本发明是通过以下技术方案获得的。

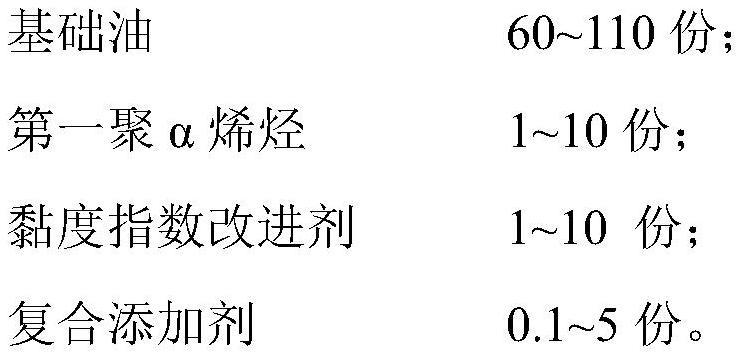

8.本发明提供一种润滑油,包括以下重量份的组分:

[0009][0010]

基础油的用量可以为:60重量份、65重量份、70重量份、76.5重量份、76.9重量份、77.5重量份、84.5重量份、85.5重量份、86重量份、86.5重量份、87重量份、87.5重量份、88.5重量份、89重量份、89.5重量份、90重量份、100重量份、105重量份或110重量份。

[0011]

第一聚α烯烃的用量可以为:1重量份、2重量份、2.4重量份、3重量份、4重量份、4.4重量份、5重量份、5.4重量份、5.9重量份、6重量份、6.9重量份、7重量份、8重量份、9重量份或10重量份。

[0012]

黏度指数改进剂的用量可以为:1重量份、2重量份、2.4重量份、3重量份、4重量份、5重量份、6重量份、7重量份、8重量份、9重量份或10重量份。

[0013]

复合添加剂的用量可以为:1.0重量份、1.5重量份、1.75重量份、2.15重量份、2.55重量份、2.65重量份、3.15重量份、3.5重量份4.0重量份、4.5重量份或5.0重量份。优选地,所述基础油的用量为70~105重量份。

[0014]

优选地,所述基础油包括第二聚α烯烃基础油40~80重量份。如可以为40重量份、50重量份、58重量份、60重量份、61重量份、62重量份、63重量份、67重量份、70份重量份、74重量份、75重量份、76重量份或80重量份。

[0015]

更优选地,所述基础油包括58~77重量份的第二聚α烯烃基础油。

[0016]

更优选地,所述第二聚α烯烃基础油为选自传统聚α烯烃(cpao)或茂金属聚α烯烃(mpao)中的一种或多种。

[0017]

所述传统聚α烯烃是采用路易斯酸或者ziegler-natta催化剂体系,由一种或者多种线性α烯烃聚合得到;所述茂金属聚α烯烃是采用茂金属催化剂体系,由一种或者多种线性α烯烃聚合得到,所述线性α烯烃的碳原子个数为5-30,其中线性α烯烃的来源包括低碳烯烃均聚得到的α烯烃、费托法α烯烃和乙烯齐聚法α烯烃。

[0018]

更优选地,所述第二聚α烯烃基础油在100℃的运动黏度为2~20mm2/s。如可以为2mm2/s、3.5mm2/s、5mm2/s、10mm2/s、15mm2/s或20mm2/s。

[0019]

优选地,所述基础油还包括烷基萘0.1~35重量份。更优选地,所述基础油还包括12~30份的烷基萘。如可以为12重量份、12.5重量份、13.5重量份、14.5重量份、15重量份、18重量份、20重量份、21重量份、24重量份、25.5重量份、25.9重量份、26重量份、26.5重量份或27重量份。

[0020]

优选地,所述第一聚α烯烃为高黏度茂金属聚α烯烃,重均分子量≥20000,100℃下的运动黏度≥1000mm2/s,黏度指数≥300。如100℃下的运动黏度为1000mm2/s、2000mm2/s、3000mm2/s、5000mm2/s。

[0021]

优选地,所述第一聚α烯烃的用量为2~8重量份。优选地,所述黏度指数改进剂为选自甲基丙烯酸酯类共聚物(pma)、聚异丁烯(pib)、氢化苯乙烯-丁二烯的双烯共聚物(hsb)、乙烯-丙烯共聚物(ocp)中的一种或多种。

[0022]

更优选地,所述黏度指数改进剂为甲基丙烯酸酯类共聚物(pma)。

[0023]

优选地,所述黏度指数改进剂的用量为5~8重量份。

[0024]

优选地,所述复合添加剂的用量为1.0~4.0重量份。

[0025]

优选地,所述复合添加剂为选自抗氧剂、摩擦改进剂、极压抗磨剂或金属减活剂中的一种或多种。

[0026]

更优选地,所述抗氧剂的用量为0.1~1.0重量份,更优选为0.5~1.0重量份。如可以为0.1份、0.2份、0.3份、0.4份、0.5份、0.6份、0.7份、0.8份、0.9份或1.0重量份。

[0027]

更优选地,所述抗氧剂为选自酚类抗氧剂、亚磷酸酯抗氧剂或胺类抗氧剂中的一种或多种。

[0028]

进一步优选地,所述抗氧剂采用酚类抗氧剂和胺类抗氧剂。

[0029]

进一步优选地,所述酚类抗氧剂为选自2,4-二叔丁基苯酚、2,6-二叔丁基苯酚、2,6-二叔丁基-4-甲基苯酚、2,4,6-三叔丁基苯酚、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯、1,3,5-三甲基-2,4,6-三(3,5-二叔丁基-4-羟基苄基)苯、1,3,5-三(3,5-二叔丁基-4-羟基苄基)异氰尿酸、三乙二醇-二(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯、4,4

’‑

硫代双(6-叔丁基-3-甲基苯酚)、β-(3,5-二叔丁基-4-羟基苯基)丙酸异辛醇酯、n,n

’‑

双-(3-(3,5-二叔丁基-4-羟基苯基)丙酰基)己二胺、2,2

’‑

硫代二乙基双(3-(3,5-二叔丁基-4-羟基苯基)丙烯酸)中的一种或多种。

[0030]

更进一步优选地,所述酚类抗氧剂为2,6-二叔丁基-4-甲基苯酚。

[0031]

进一步优选地,所述亚磷酸酯抗氧剂为选自亚磷酸三壬基酚酯、三[2,4-二叔丁基苯基]亚磷酸酯、双(2,4-二叔丁基苯酚)季戊四醇二亚磷酸酯、2,2

’‑

亚乙基双(4,6-二叔丁基苯基)氟代亚磷酸酯、碳基-4,4

’‑

二异叉-脂肪醇-亚磷酸酯、亚磷酸二苯一异癸酯、亚磷酸三乙酯、亚磷酸三丁酯、亚磷酸三辛酯的一种或多种。进一步优选地,所述胺类抗氧剂为选自二苯胺、羟胺、n,n

’‑

二芳基对苯二胺、n,n

’‑

二芳基丁基对苯二胺、n-芳基-n

’‑

烷基对苯二胺、3,5-二乙基甲苯二胺、n-苯基萘胺、n,n

’‑

二烷基对苯二胺、二烷基二苯胺、二氨基甲苯及其衍生物、1,8-二氨基萘及其衍生物中的一种或多种。

[0032]

更进一步优选地,所述胺类抗氧剂为n-苯基萘胺。

[0033]

更优选地,所述摩擦改进剂的用量为0.2~2.0重量份,进一步优选为1.5~2.0重量份。如可以为,0.2重量份、0.4重量份、0.6重量份、0.8重量份、1.0重量份、1.2重量份、1.4重量份、1.5重量份、1.8重量份或2.0重量份。

[0034]

更优选地,所述摩擦改进剂为选自脂肪酸酯或三唑类脂肪胺盐中一种或两种。

[0035]

进一步优选地,所述摩擦改进剂为脂肪酸酯,更进一步优选为单油酸甘油酯。

[0036]

更优选地,所述极压抗磨剂的用量为0.1~1.5重量份,进一步优选为0.5~1.5重量份。如可以为,0.1重量份、0.2重量份、0.5重量份、0.6重量份、0.8重量份、1.0重量份、1.2重量份、1.4重量份或1.5重量份。

[0037]

更优选地,所述极压抗磨剂为选自有机磷化物。

[0038]

进一步优选地,所述极压抗磨剂为选自含硫的有机磷化物。

[0039]

更进一步优选地,所述极压抗磨剂为选自硫代磷酸三苯酯、硫代磷酸三烷基酯或硫代磷酸胺盐中一种或多种。

[0040]

更优选地,所述金属减活剂的用量为0.01~0.1重量份,进一步优选为0.05重量

份。如可以为,0.01重量份、0.02重量份、0.04重量份、0.05重量份、0.08重量份或0.1重量份。

[0041]

更优选地,所述金属减活剂为选自苯并三唑、烷基三唑、苯并噻唑、苯并咪唑、噻二唑及其衍生物中一种或多种。

[0042]

进一步优选地,所述金属减活剂为噻二唑衍生物。

[0043]

优选地,100℃时,所述润滑油的运动黏度为2~20mm2/s。更优选为5~16mm2/s。如可以为:2mm2/s、5mm2/s、8mm2/s、11mm2/s、14mm2/s、17mm2/s或20mm2/s。

[0044]

优选地,所述润滑油的黏度指数为230~260,更优选为234~250。如可以为:230、235、240、245、250、255或260。

[0045]

优选地,所述润滑油的倾点为-70℃~-45℃,更优选为-62℃~-48℃。如可以为:-70℃、-65℃、-60℃、-55℃、-50℃或-45℃。

[0046]

本技术还公开了一种润滑油的制备方法,制备方法为:预留部分基础油和部分第一聚α烯烃,其他基础油和第一聚α烯烃混合,加入黏度指数改进剂、抗氧剂、摩擦改进剂、极压抗磨剂、金属减活剂以及预留的基础油和部分所述第一聚α烯烃混合。

[0047]

本技术还公开了一种润滑油用作微电机轴承润滑油的用途。

[0048]

按照本技术配方制备的润滑油具有优良的综合效果,具体为:

[0049]

(1)在较低的运动黏度下(100℃下的运动黏度不高于20mm2/s)具有不低于230的高黏度指数,倾点不高于-45℃,从而保证微电机在不同工作温度情况下都能够正常运转,既有良好的低温启动,在气温高时又有正常的润滑与密封,同时该微电机油具有低运动黏度,能够很好适应微电机大力矩的特点;

[0050]

(2)具有较低的蒸发量,蒸发量<0.1%,避免因润滑油蒸发等原因减少时,油膜压力不适当和旋转精度显著降低,影响微电机轴承的正常运转,从而提高了微电机的耐久性和使用寿命;

[0051]

(3)具有优良的抗氧化性能、抗摩损性能以及更低的微电机噪音,能够有效抑制油泥等有害沉积物产生,避免微电机内部件产生刮伤、磨损、卡咬等情况,从而降低设备运转过程中产生的噪音,同时该微电机油能够保持长期运行微电机的声音状态,具有更好的稳定性。

具体实施方式

[0052]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0053]

此外应理解,本发明中提到的一个或多个方法步骤并不排斥在所述组合步骤前后还可以存在其他方法步骤或在这些明确提到的步骤之间还可以插入其他方法步骤,除非另有说明;而且,除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的便利工具,而非为限制各方法步骤的排列次序或限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容的情况下,当亦视为本发明可实施的范畴。

[0054]

实施例1~15

[0055]

实施例1~15提供具体的润滑油,其配方如表1所示。

[0056]

它们的制备方法具体为:

[0057]

(1)预留部分基础油和部分第一聚α烯烃,其他基础油和第一聚α烯烃加热搅拌混合;

[0058]

(2)加入黏度指数改进剂、抗氧剂、摩擦改进剂、极压抗磨剂、金属减活剂以及预留的基础油和部分所述第一聚α烯烃,继续搅拌混合;

[0059]

(3)停止加入,继续搅拌并冷却至室温,即得到所述润滑油。

[0060]

表1中:第二聚α烯烃选自pao2、pao10和mpao3.5,后面的数字表示其在100℃下的运动黏度(单位为mm2/s)。

[0061]

烷基萘基础油选用an5,后面的数字代表其在100℃下的运动黏度(单位为mm2/s)。

[0062]

第一聚α烯烃选自apasyn

tm

1000和apasyn

tm

5000,后面的数字表示其在100℃下的运动黏度(单位为mm2/s)。

[0063]

赢创viscoplex 3-510为黏度指数改进剂甲基丙烯酸酯类共聚物。

[0064]

t501为酚类抗氧剂2,6-二叔丁基对甲基苯酚。

[0065]

vanlube-1202为胺类抗氧剂n-苯基萘胺。

[0066]

t309为极压抗磨剂硫代磷酸三苯酯。

[0067]

gmo为摩擦改进剂单油酸甘油酯。

[0068]

cuvan 484为金属减活剂噻二唑衍生物。

[0069]

表1表中单位为重量份

[0070]

[0071][0072]

润滑油的性能测试:将实施例1~15制备的润滑油和市售润滑油进行下列性能测试。

[0073]

市售润滑油为kanto kasei公司型号为floil 946p、floil 947p、floil 948p和floil 949p的微电机轴承润滑油,其中基础油成分均为聚α烯烃。

[0074]

(1)运动黏度和黏度指数、倾点、密度、铜片锈蚀性、蒸发量、抗氧化性和抗磨擦性,测试结果如表2~5所示。

[0075]

市售微电机润滑油floil 946p在100℃下的运动粘度为6.0mm2/s左右,与实施例1-3进行对比,市售微电机润滑油floil 947p在100℃下的运动粘度为7.5mm2/s左右,与实施例4-6进行对比,市售微电机润滑油floil 948p在100℃下的运动粘度为12mm2/s左右,与实施例7-12进行对比,市售微电机润滑油floil 949p在100℃下的运动粘度为15mm2/s左右,与实施例13-15进行对比。

[0076]

性能测试的标准或测试方法如下:

[0077]

运动黏度和黏度指数:采用astm d445的标准在100℃和40℃下测试样品的运动黏度,由此计算每个样品对应的黏度指数。

[0078]

倾点:采用astm d97的标准测试样品的倾点。

[0079]

密度:采用astm d1298-1999的方法测试样品在40℃下的密度。

[0080]

铜片锈蚀性:采用gb/t 5096-2017《石油产品铜片腐蚀试验法》的方法中的《9.3试管步骤:适用于多数液体产品》在100℃下进行24h的测试,记录相应的锈蚀等级。

[0081]

蒸发量:采用sh/t 0059-2010的b方法在100℃下进行24h测试,记录相应的蒸发损失百分比(质量分数)。

[0082]

抗氧化性:采用sh/t 0193-2008《润滑油氧化安定性测定旋转氧弹法》,根据氧弹试验时间以分钟(min)表示样品的氧化安定性,氧弹试验时间越长表明氧化安定性越高。

[0083]

抗磨擦性:采用gb/t 3142-2019《润滑剂承载能力的测定四球法》测试润滑油样品的润滑性能,试验条件:载荷:392n(40kgf);主轴转速:1200r/min;测试时间:60min;测试温

度:室温,由此记录测试得到的磨斑直径,其中磨斑直径越小,代表润滑油样品的润滑性能越好。

[0084]

表2

[0085]

测试项目floil 946p实施例1实施例2实施例3运动黏度(mm2/s,100℃)5.846.095.986.35运动黏度(mm2/s,40℃)24.0022.4321.8723.46黏度指数204244245246倾点(℃)-62-61-62-62密度(g/cm3)0.8030.8140.8130.811铜片腐蚀(等级)1b1b1b1b蒸发量(%)0.0600.0400.0440.034抗氧化性(min)134293315326抗磨擦性(mm)0.580.570.580.55

[0086]

表3

[0087][0088][0089]

表4

[0090][0091]

表5

[0092][0093]

通过表2~5中的数据可知:

[0094]

实施例1-3制备的润滑油在100℃的运动粘度与floil 946p型号润滑油接近,粘度

指数普遍高于230,比floil 946p型号润滑油明显更高,其倾点、抗磨擦性能与floil 946p型号润滑油接近,其抗氧化性与floil 946p型号润滑油相比明显更高,蒸发量与floil 946p型号润滑油相比明显偏低。由此可以看出,本技术提供的润滑油的综合性能与floil 946p型号润滑油相比更优良。

[0095]

实施例4-6制备的润滑油在100℃的运动粘度与floil 947p型号润滑油接近,其中实施例4-6制备的润滑油的倾点与floil 947p型号润滑油接近,其黏度指数、抗磨擦性能和抗氧化性与floil 947p型号润滑油相比明显更高,其蒸发量与floil 947p型号润滑油相比明显偏低。由此可以看出,本技术提供的润滑油的综合性能与floil 947p型号润滑油相比更优良。

[0096]

实施例7-12制备的润滑油在100℃的运动粘度与floil 948p型号润滑油接近,其粘度指数普遍高于240,比floil 948p型号润滑油相比略高,其倾点、抗磨擦性能与floil 948p型号润滑油接近,其抗氧化性与floil 948p型号润滑油相比明显更高,其蒸发量与floil 948p型号润滑油相比明显偏低。由此可以看出,本技术提供的润滑油的综合性能与floil948p型号润滑油相比更优良。

[0097]

实施例13-15制备的润滑油在100℃的运动粘度与floil 949p型号润滑油接近,其粘度指数普遍高于240,明显高于floil 949p型号润滑油,其倾点与floil 949p型号润滑油接近,其抗磨擦性能和抗氧化性与floil 949p型号润滑油相比明显更高,其蒸发量与floil 949p型号润滑油相比明显偏低。由此可以看出,本技术提供的润滑油的综合性能与floil 949p型号润滑油相比更优良。

[0098]

除此之外,实施例1-15制备的润滑油与floil系列润滑油相比,相对密度较为接近,可认为均为碳氢类化合物。实施例1-15制备的润滑油的倾点普遍不超过-45℃,有利于提高微电机的低温启动性能,且同时具有较高的粘度指数和较低倾点,粘度不会随温度的变化有太大的变化,用于电器内的微型电机能够满足其在高、低温情况下正常运转。

[0099]

虽然微电机油一般不会与外界空气接触,但连续运转的微型电机经常处于高速、高压状态;或由于使用环境的变化使微型电机反复地被加热和冷却;或由于长期不用、间歇使用,这些原因均有可能会使微型电机中微量的酸性物、氧化物与与油品接触质导致出现腐蚀锈蚀。从实施例1-15的铜片腐蚀试验结果来看,本发明的润滑油对铜片等金属无腐蚀性,能够长期应用于微电机。

[0100]

微型电机通常为一次性添加润滑油,工作数千小时直到微电机的使用寿命都不再补加润滑油,微电机润滑油需要长期稳定地发挥其性能,必须具有低挥发性。当润滑油量因蒸发或其他原因减少时,由于油膜压力不适当和旋转精度显著降低,微电机轴承会被认为寿命终止,因此微电机油的挥发特性是影响微电机使用寿命的一个重要特性。从测试结果来看,实施例1-15的蒸发量均小于0.05%,明显低于floil系列样品,由此可知,本发明的润滑油具有低的蒸发量,能够长期持久的应用于微电机。

[0101]

微型电机长时间工作后,仍然可能出现在金属催化作用下微电机油出现氧化变质,生成各种胶质、污泥等,使油品颜色变深,酸值增高,粘度增大,甚至产生沉淀物。从实施例1-15的抗氧化性测试结果来看,本发明的润滑油相比floil系列样品具有更高的氧化安定性,应用微电机之后能够提高其使用寿命、耐久性。

[0102]

微型电机需要其在体积小重量轻的前提下,产生较大的运动位移量、输出较大的

功率,才能带动很多小型电器的运转,同时还要去尽可能低的工作噪音。因此微型电机运转时经常使油品处于高速、高压的环境中,在这种环境下,抗磨性能差的油会使微型电机内部件产生刮伤、磨损、卡咬等情况,并发出较大噪音,直接影响设备的正常运转甚至失效。因此,在上述测试的基础上,继续测试实施例1-15和floil系列样品微电机油降噪性能。(2)降噪性能检测,测试结果如表6所示。

[0103]

降噪性能检测的方法为:在真空的条件下将微电机轴承浸没在润滑油中,使轴承含油量≥18%,随后将含油轴承组装微电机,在微电机输出轴上负载偏心轮,当微电机通电后高速运转,偏心轮会产生离心力,离心力会随着微电机高速转动不断的变化,使整个微电机高速抖动实现振动功能,其中微电机参数为工作电压3v,功率1.5w,记录相应的噪音分贝值(距离5cm)以及微电机的电流。

[0104]

表6

[0105]

测试项目电机噪音/db电流/ma实施例128196实施例227183实施例327177floil 946p35197实施例428191实施例527187实施例624169floil 947p36194实施例723162实施例824167实施例923168实施例1031207实施例1124172实施例1233218floil 948p32172实施例1321153实施例1420144实施例1520142floil 949p29166

[0106]

由上述表格的数据可知,本发明实施例1-15制备的润滑油用于微型电机的降噪效果与floil系列润滑油整体较为接近,特别是高分子量茂金属聚α烯烃用量更大的实施例13-15降噪效果更出色,对应轴承的摩擦阻力更小,所需的电流量更低。

[0107]

(3)老化变音试验,测试结果见表7。

[0108]

测试方法为:在真空的条件下将微电机轴承浸没在润滑油中,随后将微型轴承组装微型电机带偏心轮连续运转60天,其中每个实施例和对比例做30个样品,组装微电机经过60天运行,出现声音状态1、2的为不可接受的变音,该样品不合格,出现声音状态3为可接受,该样品合格,由此计算每个实施例的样品合格率,其结果如表7所示。

[0109]

声音状态1为周期性出现尖锐声音,且尖锐声音超过40db。声音状态2为未周期性出现尖锐声音,但电机运行声音超过40db。声音状态3为周期性出现或者未出现尖锐声音,如出现尖锐声音不超过40db,同时电机运行声音未超过40db。

[0110]

表7

[0111]

实验编号声音状态1声音状态2声音状态3合格率实施例1812170.0%实施例21111860.0%实施例31021860.0%floil 946p1241446.7%实施例4902170.0%实施例5702376.7%实施例61101963.3%floil 947p1441240.0%实施例71031756.7%实施例8812170.0%实施例9921963.3%实施例101011963.3%实施例11712273.3%实施例121221653.3%floil 948p1071343.3%实施例13712273.3%实施例14912066.7%实施例15802273.3%floil 949p1151446.7%

[0112]

由上述表格的数据可知,本发明实施例1-15制备的润滑油用于微型电机的老化变音试验的合格率与floil系列润滑油相比,样品合格率明显更高,普遍高于50%,而floil系列润滑油的合格率普遍不足50%。

[0113]

实施例7制备的微电机轴承润滑油中极压抗磨剂的用量为0.3重量份,极压抗磨剂的用量偏低,与实施例8相比,其蒸发量、抗氧化性和抗摩擦性均发生变化,出现更多的微电机变音现象,因此样品合格率低于60%。

[0114]

实施例12制备的微电机轴承润滑油中极压抗磨剂的用量为0.2重量份,极压抗磨剂的用量偏低,与实施例11相比,其蒸发量、抗氧化性和抗摩擦性均发生变化,出现更多的微电机变音现象,因此样品合格率低于60%。

[0115]

由此可知本技术制备的微电机轴承润滑油的稳定性更佳,特别是能够明显改善长期使用过程中微电机的变音现象,与市售floil系列润滑油相比有明显更高的微电机变音合格率。

[0116]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完

成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1