一种航煤的生产方法与流程

1.本发明属于清洁炼油领域,具体地涉及一种航煤的生产方法。

背景技术:

2.航煤是炼油行业的高附加值产品之一。近年来,随着中国民航事业的发展,使得航空燃料的需求量不断增长。面对持续增加的航煤生产需求,为了增产航煤,顺应产业的发展要求,炼油企业增产航煤的主要方法就是通过切重直馏煤油馏分的手段以实现增产航煤的目的,但是,煤油馏程的提高会使得煤油馏分中直链烷烃含量增加,会导致航煤产品的冰点指标出现不合格的情况,使通过切重馏程的手段进一步增产航煤受到了限制。现有的解决方式有通过在反应器中装填具有异构性能的催化剂,使长直链的烷烃进行异构,来降低航煤产品冰点,但是长支链烷烃主要富集于切重的重组分中,若采用航煤全馏分进行异构化反应,一是反应效果不佳,二是容易引起小分子的部分裂化,降低航煤收率;另外,也可提高反应的苛刻度来提高航煤产品的性质,比如提高反应压力、提高反应温度、降低反应空速等,但是现有的航煤装置压力设计等级比较低,一般为3~4mpa,难以对产品质量有较大幅度改善,而且提高苛刻度的方法对烟点改善幅度较大,难以改善冰点指标。所以,尽管航煤质量指标中对终馏点的限制为≯300℃,但是为了保证冰点指标的合格,炼油企业目前只能将航煤终馏点控制在≯260℃,但是,终馏点控制的过低,又无法实现压减柴油、增产航煤的目的。

3.cn109722291a公开了一种降低高干点航煤冰点的方法,该方法是以柴油为原料,通过设计降冰点催化剂,利用不同孔径分子筛的协同作用,使原料中的长链烃类物质发生异构化反应,并通过控制异构化前预精制的反应温度,降低异构化反应温度,避免过度裂化反应的发生,实现生产低冰点航煤和柴油产品。但该方法是针对柴油全馏分进行异构,物料中的直链烃类全部异构会一定程度降低异构剂的使用寿命,同时也会影响柴油产品的十六烷值。

4.cn109722293b公开了一种兼产航煤和低凝柴油的方法,该方法的原料馏程范围可在直馏柴油至直馏蜡油之间,通过将原料第一次分馏后,对重组分进行异构化,然后对异构化的重组分再次分馏,分馏出的轻组分与第一次分馏出的轻组分混合,作为低冰点航煤产品,重组分是低凝柴油,通过控制两次的分馏比和重组分的循环比,实现灵活生产。但此流程较为复杂,至少需要设置4个分馏及反应装置,且反应器之间还要有汽提分离等,存在操作复杂、能耗高的问题。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种航煤的生产方法。本发明方法能够在流程简单、低能耗、低成本的条件下,生产低冰点的优质航煤产品。

6.本发明提供了一种航煤的生产方法,包括如下步骤:

7.(1)航煤原料和氢气进入反应器i,进行气相加氢反应;

8.(2)反应器i流出物经增压后进入反应器ii,其中气相组分向上排出反应器ii,经脱硫化氢处理后,得到加氢轻组分,液相组分向下进行异构化反应,得到的异构化反应产物从底部排出反应器ii;

9.(3)所述异构化反应产物与所述加氢轻组分混合,得到航煤产品。

10.进一步地,所述航煤原料的性质如下:初馏点为120℃~150℃,终馏点为280℃~300℃,密度(20℃)≯0.85g/m3,进一步为0.70~0.85g/m3,s含量≯4000μg/g,进一步为500~3500μg/g,冰点≯-10℃,优选为-30℃~-12℃。

11.进一步地,所述反应器i、反应器ii均为固定床反应器。所述反应器ii优选采用设置有闪蒸区的固定床反应器。

12.进一步地,所述反应器ii中设置有闪蒸区,在闪蒸区及以上不装填催化剂,在闪蒸区之下为反应区,反应器i流出物经增压后进料到反应器ii的闪蒸区,得到的气相组分向上从反应器ii排出,得到的液相组分向下进行异构化反应,得到的异构化反应产物从反应器ii底部排出。

13.进一步地,所述反应器i的操作条件如下:压力为0.1~3.0mpa,优选0.5~2.0mpa;氢油体积比为100~1000,优选200~600;温度为150~350℃,优选200~300℃;体积空速为0.1~6.0h-1

,优选1.5~4.0h-1

。

14.进一步地,所述反应器i内装填的催化剂包括加氢精制催化剂。所述加氢精制催化剂包括载体和加氢活性金属;其中载体为无机耐熔氧化物,选自氧化铝、无定形硅铝、二氧化硅或氧化钛等中的一种或几种;加氢活性金属包括第vib和/或viii族金属组分,其中第vib族金属选自钨和/或钼,第viii族金属选自镍和/或钴,以加氢精制催化剂的质量为基准,第vib族金属以氧化物计的含量为10wt%~20wt%,第viii族金属以氧化物计的含量为1wt%~9wt%。所述加氢精制催化剂可以采用商业化的加氢精制催化剂,比如中国石化抚顺石油化工研究院(fripp)开发的fh-40系列催化剂,例如,fh-40a、fh-40c催化剂。

15.进一步地,所述反应器i流出物经压缩机进行增压,压缩机可以为常规商用压缩机,如往复式、离心式压缩机。其中,增压能够保证反应器ii正常进料以及满足反应器ii的操作压力要求即可。

16.进一步地,所述反应器ii的操作条件如下:压力为0.5~10.0mpa,优选1.0~7.0mpa,进一步优选2.0~6.0mpa;温度为100~400℃,优选150~260℃;体积空速为0.1~4.0h-1

,优选0.1~2.0h-1

。

17.进一步地,所述反应器ii的压力比反应器i的压力至少高0.4mpa,优选高0.5~5.5mpa,进一步优选高1.0~5.0mpa。

18.进一步地,所述反应器ii内装填的催化剂为加氢异构化催化剂,所述异构化催化剂包括载体和加氢活性金属;其中载体为无机耐熔氧化物和分子筛,无机耐熔氧化物选自氧化铝、无定形硅铝、二氧化硅或氧化钛等中的一种或几种,优选氧化铝;所述的分子筛选自zsm-5、β分子筛、usy、y、zsm-3、zsm-20、mcm-68、sapo-5、sapo-37和丝光沸石等中的至少一种。所述加氢活性金属包括第ⅵb族金属组分或viii族金属组分,第ⅵb族金属组分选自钨,第viii族选自镍或铂或钯,优选为镍,以催化剂的质量为基准,加氢活性金属的含量为0.1wt%~10.0wt%,分子筛的含量为5wt%~85wt%,无机耐熔氧化物的含量为10wt%~60wt%。比如中国石化抚顺石油化工研究院(fripp)开发的fdw-3。

19.进一步地,反应器ii排出的气相组分经过换热器换热,然后进入高压分离器分离,得到加氢轻组分和含硫化氢的氢气。

20.进一步地,反应器ii排出气相组分经过换热器降温至50~200℃,优选40~120℃。

21.进一步地,经高压分离器分离得到的含有硫化氢的氢气,经脱除硫化氢和氨气后可循环回反应器i继续参与反应。

22.进一步地,所述航煤产品的冰点为≯-47℃。

23.本发明方法与现有技术相比,具有如下优点:

24.(1)与常规固定床航煤加氢技术相比,本发明由于反应器i接近常压条件,所以氢气循环过程无需增压,省去了循环氢压缩机和涉及的换热流程,能够显著降低能耗和装置的建设投资。从化学反应速率角度来看,本发明为气相、液相反应的组合工艺,所发生的反应是气相反应和液相反应,反应的速率相比三相反应明显提高。

25.(2)与常规采用精制剂与加氢异构催化剂级配工艺相比,本发明方法能够改善航煤冰点,避免了航煤全馏分接触异构化催化剂,通过仅将大分子直链烷烃液化后发生异构化反应,优化了异构化反应环境,降低了反应空速,可以提高反应效率。而且异构化反应产物中硫化氢和氨的含量显著降低,可以延长加氢异构催化剂使用寿命。相比于常规将精制剂和异构化催化剂分别装填于两个反应器串联处理,可以省去两个反应器间的汽提设备。由于流出反应器i的物料为高温低压状态,在压缩机增压液化过程,能够促进氢气溶解于液化的油品中。而且由于气相加氢反应器处于低压大氢油比的反应状态,在较高的反应温度下,实现反应物料脱硫的同时,有足够多的氢气剩余,还能够起到氢气与油气混合的作用,而且由于氢气与反应后生成的硫化氢、氨气在油品中的溶解规律不同,即高温条件下,氢气溶解度高、硫化氢溶解度低,所以液化的液相中氢气浓度高、硫化氢浓度低,无需再汽提即可直接进入后续液相加氢反应器,而且能够保证液相中有更高的氢气含量,以保证在反应器ii中芳烃等物质饱和反应的进行。

26.(3)本发明优化了各反应器内的反应类型和反应条件,整体上降低了反应苛刻度、简化了工艺流程。反应器i作为反应器ii的预处理反应器,在低压条件下先脱除航煤原料中易反应的物质,流出反应器i的物料中,未反应的大分子(以长直链烷烃为主)通过压缩机小幅增压液化,作为液化重组分进入反应器ii发生异构化反应,由于反应器i为大氢油比条件,且在压缩机增压过程中氢气高度溶解于油品中,所以进入液相加氢反应器前无需再增加溶氢设备。而且由于小分子物质在反应器i中已经发生加氢反应,所以增压过程无需高压,仅达到能够把大分子液化的条件即可,降低了液相加氢反应苛刻度。另外,由于小分子物质在反应器i中已经脱除,进入反应器ii中的大分子中,长直链烷烃含量显著增高,有利于有针对性的对进行脱除,有利于化学平衡向右移动,提高长直链烷烃的转化率,从而达到降低航煤冰点的目的。

27.(4)本发明所涉及到的反应器i流出物中,已反应的小分子在压缩机增压过程中不液化,通过在进入高分前换热和冷凝降温液化,该液化方式有利于氢气与原料的分离,可大量回收氢气进行循环使用,提高氢气利用率。液化的小分子为加氢轻组分,与异构化反应产物混合后即可进入后续的汽提系统。整套反应系统无需固定床反应系统中的氢气压缩机和液相加氢反应系统中的循环油泵,简化了工艺流程,降低投资费用,同时,提高反应效率,降低了反应苛刻度。

28.(5)本发明实现了加氢和异构化反应的分离和分别优化。在反应器i,主要发生低压下小分子物质的加氢反应,由于气反应器i中氢气分压较高,油品中环状物质、长链烷烃不易于在催化剂表面吸附,避免了对催化剂表面活性位的占据以及环状物质发生脱氢反应生成芳烃。同时,液相反应体系反应压力有所升高,更利于异构化催化剂针对性发生反应。

附图说明

29.图1为本发明的航煤生产的工艺流程示意图;

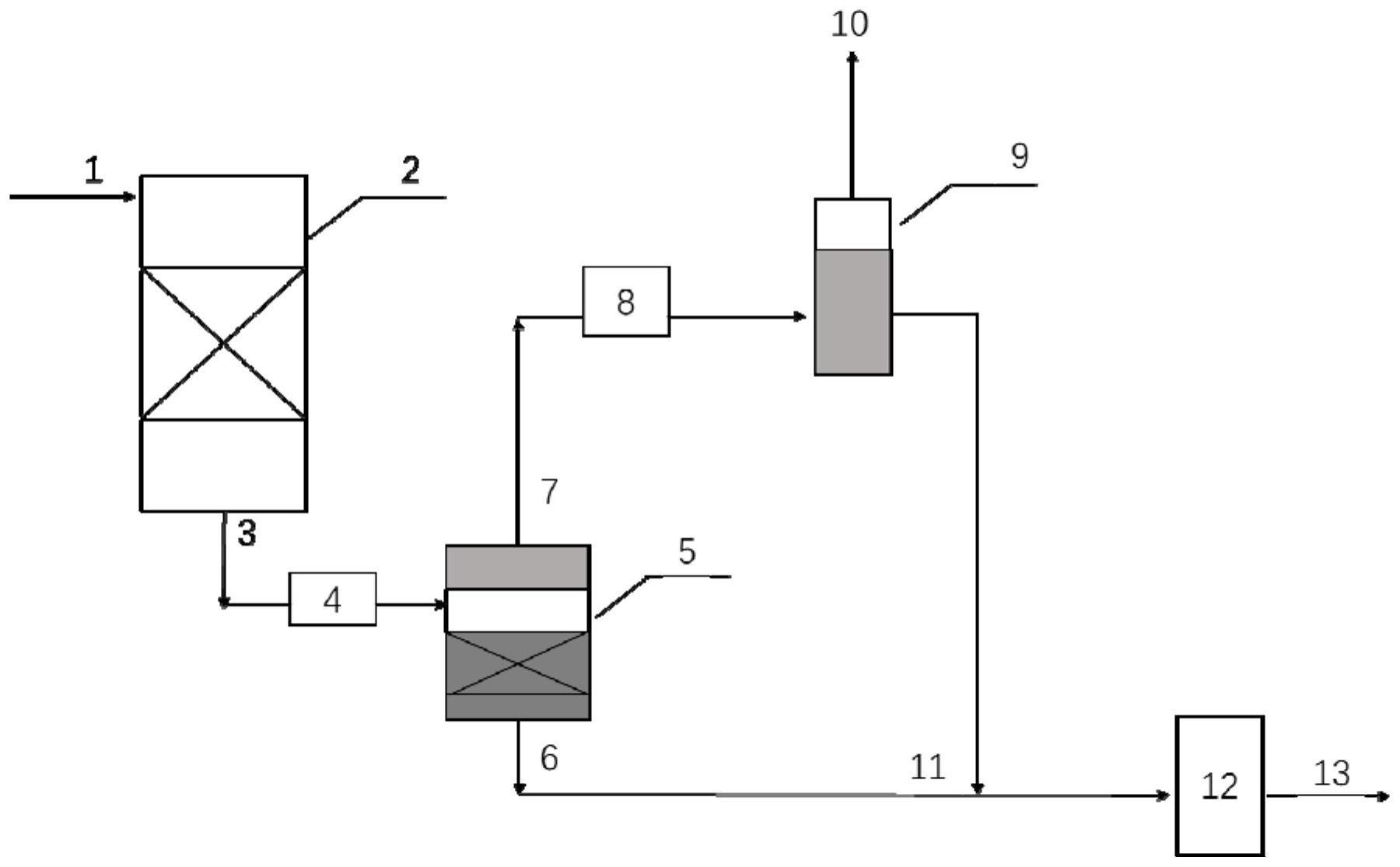

30.其中,1-航煤原料和氢气;2-反应器i,3-反应器i流出物;4-压缩机;5-反应器ii;6-异构化反应产物;7-气相组分;8-换热器;9-高压分离器;10-含硫化氢的氢气;11-加氢轻组分;12-汽提系统;13-低冰点航煤产品。

具体实施方式

31.下面结合实施例对本发明作进一步说明,但应当理解本发明的保护范围并不受实施例的限制。

32.本发明中,除非另有其他明确说明,否则百分比、百分含量均以质量计。

33.本发明中,航煤冰点采用用gb/t 2430方法测定,分析仪器为sh12c自动航煤冰点测定仪。

34.下面结合图1对本发明的工艺流程进行详细描述。

35.航煤原料和氢气1进入反应器i 2,发生气相加氢反应,得到反应器i流出物3;进入压缩机4,经压缩机4增压后进入反应器ii 5,其中的液相组分向下进行异构化反应得到异构化反应产物6,气相组分7向上排出反应器ii进入换热器8,之后进入高压分离器9分离为含硫化氢的氢气10和加氢轻组分11,异构化反应产物6与加氢轻组分11混合进入汽提系统12,最终可得到低冰点航煤产品13。

36.实施例1-3

37.采用如图1的流程示意图。采用两个100ml固定床加氢反应器串联,分别为反应器i和反应器ii。反应器间设置常规功率往复式压缩机。反应器i,装填50ml mo-ni型加氢催化剂a,反应器ii,装填50ml异构化催化剂b。反应器ii上方设置气相出口,与换热器(使气相组分组降温至130℃)和高压分离器相连,反应器ii底部设置的液相出口管线与高压分离器底部液相出口管线相连,一同进入后面的汽提系统。

38.催化剂性质见表1,原料油性质见表2,反应工艺条件及结果见表3。

39.比较例1

40.采用常规固定床加氢工艺流程,设置一台加氢反应器,为反应器1。原料油与实施例1相同,原料油和氢气均从反应器1顶部进入反应器1。反应器1中装填100ml催化剂a。反应工艺条件及结果见表3。

41.比较例2

42.采用两段法加氢流程,设置反应器1和反应器2。将与实施例1相同的原料依次引入加氢反应器1(装填50ml加氢催化剂a)、加氢反应器2(装填50ml异构化催化剂b)。在两个加氢反应器间需设置汽提设备。

43.比较例3

44.采用同实施例1的加氢工艺流程,区别仅在于第一、第二反应器间设置大功率往复式压缩机以及工艺条件的控制,反应工艺条件及结果见表3。

45.表1催化剂物化性质

46.催化剂编号ab牌号fh-40afdw-3活性金属ni-moninio,wt%4.52.2moo3或wo3,wt%15-形状三叶草圆柱条直径,mm2.01.5比表面积,m2·

g-1

170180孔容,ml

·

g-1

0.450.40

47.表2原料油性质

[0048][0049][0050]

表3加氢工艺条件及结果

[0051][0052]

由表3可以看出,常规固定床加氢技术以干点较高的航煤为原料,当采用工业装置的操作条件时,由于直链烷烃的含量较高,使得冰点指标无法合格。采用两段法加氢技术,一段加氢之后需要进行汽提脱除硫化氢和氨,然后再以全馏分进入加氢反应器2,相同处理量和催化剂装填量的情况下,相当于增加了直链烷烃部分的体积空速,影响反应效果,同时由于是对全馏分进行异构,会在一定程度上降低催化剂的使用寿命。而当反应器1氢油比过大时,会一定程度降低原料分压,影响反应器1中小分子硫在催化剂表面的吸附,导致脱硫效果不佳。同时,后面的液化过程也增加了难度,需要提高压力才能实现,能耗增加。本发明通过反应器i和反应器ii组合,实现低压反应条件,整套反应系统无需固定床反应系统中的氢气压缩机和液相加氢反应系统中的循环油泵,同时,由于在该条件下控制了液相加氢反应物料中硫化氢和氨气的浓度,两反应器间不需要气体设备,简化了工艺流程,降低投资费用,同时,提高反应效率,降低了反应苛刻度,能够以干点较高的切重航煤馏分为原料生产高品质的低冰点航煤产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1