一种气相渗铝工装的制作方法

1娱乐游戏属于航空发动机技术领域,具体涉及一种可应用于低压涡轮叶片的气相渗铝工装。

背景技术:

2.相对于高压涡涡轮叶片,航空发动机低压涡轮叶片通常在600-1000℃的温度范围内服役,因此低压涡轮叶片主要面临高温氧化以及高温腐蚀失效。为解决此问题,前期低涡叶片多采用包埋或料浆法对叶片进行渗铝或渗铝硅处理,所形成的涂层为内扩散结构,在面对更高的服役温度时,容易形成较深的扩散层,从而提高叶片合金的脆性,最终导致叶片断裂。

3.之后随着技术的不断进步,当今航空发动机低压涡轮叶片主要采用气相法进行渗铝涂层的制备。不同于包埋法,气相法形成的涂层为外扩散结构,因此对合金自身的力学性能影响较小,在保证耐氧化性和腐蚀性的同时,依旧能够在高温下保持合金的力学性能,降低叶片断裂的风险。当今主要的气相渗铝工艺为包外渗铝,将渗剂和反应剂与零件放置在同一反应釜中制备涂层。

4.在包外渗铝工艺中,由于渗剂与零件不接触,通常放置于零件的下方或上方的位置,且处于开放的反应釜环境中,因此,渗剂经过反应后生成的的铝气氛很难将形状复杂的零件特别是多联低涡叶片接触,容易造成零件表面的渗铝层厚度不一、质量不齐等问题。

技术实现要素:

5娱乐游戏的目的在于针对上述问题提出一种渗铝工装,可以形成一定流向的铝气氛,使反应气体能够有效地与零件表面接触,对于形状复杂的零件如多联低涡叶片,也能够形成厚度均匀、质量一致性好的渗铝涂层。

6.为实现上述目的,本实用新型提出的技术方案为一种气相渗铝工装,包含工装底盘,工装底盘设置渗剂装载区域,载物盘放置在工装底盘上方,载物盘上有小孔,使得渗剂的反应气氛能够从载物盘的小孔中流出,形成向上流动的反应气氛。载物盘上方安装零件隔板,在工装底盘的中心位置设置工艺气体导流孔,使得工艺气体能够进入到渗剂装载区域带动反应气氛一起与零件发生反应。

7.渗剂装载区域被渗剂隔板分割成若干个相邻的放置渗剂的小区域。

8.作为优选,上述工艺气体选用氩气。

9.为提高气相渗铝工艺的效率,本实用新型的气相渗铝工装可以进行多层堆叠,处于最上层的工装需要设置顶盖。

10.与现有技术相比,本实用新型具有以下优点:

11.1. 在零件放置区域的下方设置了渗剂的放置空间,使得反应气氛能够均匀地从载物盘的小孔中流出,形成向上流动的反应气氛;

12.2. 分隔零件用的隔板采用nial合金制成,该合金的al含量高,能够在高温时与反

应气氛发生反应,释放出铝气氛,从而保证零件侧面的铝气氛浓度,显著提高零件渗铝层的均匀性;

13.3. 在工装底盘的中心位置采用了工艺气体导流孔,工艺气体能够从导流孔进入到渗剂层,带动铝气氛一起与零件发生反应,这样的设计可以防止铝气氛在零件局部位置出现旋流聚集,从而导致局部涂层厚度超标;

14.4. 能够使渗铝剂产生的反应气氛浓度更加均匀,侧面能够产生铝源气氛的nial合金隔板保证了零件侧面的铝气氛浓度,在制备多联叶片渗铝涂层时,涂层的均匀性和质量一致性可以得到有效的提高。

附图说明

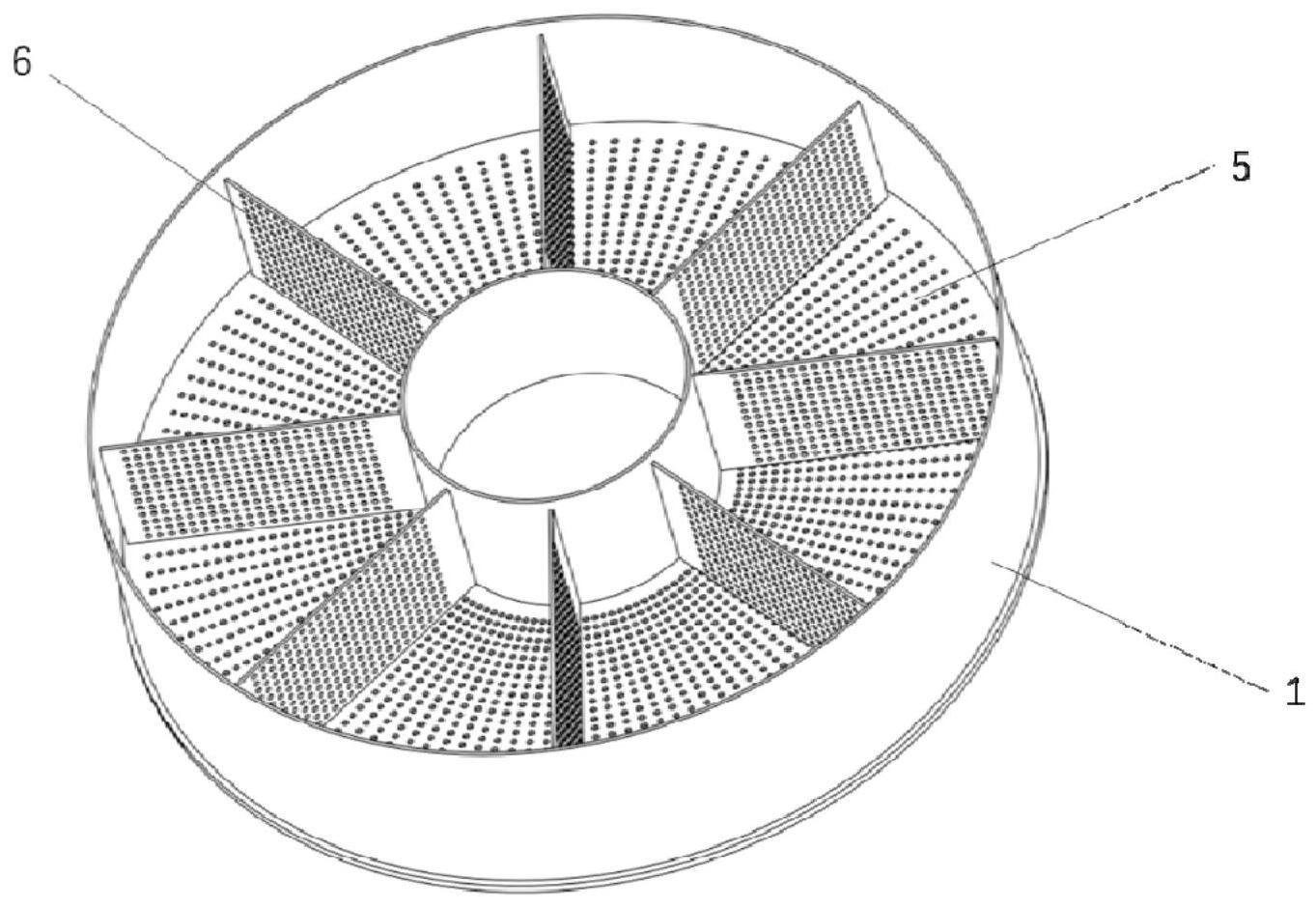

15.图1为本实用新型工装底盘的结构示意图;

16.图2为载物盘的结构示意图;

17.图3为零件隔板的结构示意图;

18.图4为渗铝工装的结构示意图。

19.图中,附图标记的含义:1-工装底盘;2-渗剂隔板;3-工艺气体导流孔;4-渗剂装载区域;5-载物盘;6-零件隔板。

具体实施方式

20.下面结合说明书附图对本实用新型作进一步的详细说明。

21.图1-4所示为本实用新型气相渗铝工装的一个实施例,包含工装底盘1,工装底盘设置渗剂装载区域4,载物盘5放置在工装底盘上方,载物盘上均匀开设有小孔,目的是使得渗剂的反应气氛能够从载物盘5的小孔中流出,形成向上流动的反应气氛。

22.载物盘5上方设置由中心园向外均匀伸出的零件隔板6,在位于工装底盘的中心位置的圆形板上设置工艺气体导流孔3,使得工艺气体能够进入到渗剂装载区域,以带动反应气氛共同与零件发生反应。

23.在载物盘5或者零件放置区域的下方设置渗剂的放置空间,即渗剂装载区域4,使得反应气氛能够均匀地从载物盘5的小孔中流出,形成向上流动的反应气氛。

24.分隔零件用的零件隔板6优先选用nial合金,由于该合金的al含量高,能够在高温时与反应气氛发生反应,释放出铝气氛,从而保证零件侧面的铝气氛浓度,实现了零件渗铝层的均匀性。

25.前述工艺气体导流孔3可以使得工艺气体(氩气)能够从导流孔进入到渗剂层,带动铝气氛一起与零件发生反应,这样的结构可以防止铝气氛在零件局部位置出现旋流聚集,从而导致局部涂层厚度超标。有效解决了现有技术中渗剂经过反应后生成的的铝气氛很难与形状复杂的零件特别是多联低涡叶片接触所造成零件表面的渗铝层厚度不一、质量不齐等问题。

26.工装底盘1的底部环形区域被渗剂隔板2均匀分割成若干个渗剂装载区域4,工装底盘1和渗剂隔板2的材料为310不锈钢。

27.气相渗铝工装的组装过程也很简单,只需将载物盘5和零件隔板6依次放置在工装底盘1上即可。

28.进行气相渗铝操作时,先将配置好的渗铝剂放置在底盘的渗剂装载区域4中,零件通过零件隔板6分隔,分别放置在载物盘5上。由于零件隔板6和载物盘5均采用nial材料,因此可重复使用。底盘中的渗铝剂在每次使用后需进行更换,以保证反应气氛浓度的稳定性。

29.本气相渗铝工装可以进行多层堆叠,处于最上层的工装需要增加顶盖,以保证反应气氛的稳定流动。

30.实验证明,本实用新型提出的气相渗铝工装能够使渗铝剂产生的反应气氛浓度更加均匀,同时增加了侧面能够产生铝源气氛的nial合金隔板,在制备多联叶片渗铝涂层时,涂层的均匀性和质量一致性可以得到有效的提高。

31.以上内容是结合具体的优选技术方案对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进,这些改进也应该视为落入本实用新型的保护范围。

技术特征:

1.一种气相渗铝工装,其特征在于,包含工装底盘(1),工装底盘(1)设置渗剂装载区域(4),载物盘(5)放置在工装底盘(1)上方,载物盘(5)上有小孔,使得渗剂的反应气氛能够从载物盘(5)的小孔中流出,形成向上流动的反应气氛,载物盘(5)上方安装零件隔板(6),在工装底盘(1)的中心位置设置工艺气体导流孔(3),使得工艺气体能够进入到渗剂装载区域(4)带动反应气氛共同与零件发生反应。2.根据权利要求1所述的气相渗铝工装,其特征在于所述渗剂装载区域(4)被渗剂隔板(2)分割成若干个相邻的放置渗剂的小区域。3.根据权利要求1所述的气相渗铝工装,其特征在于所述工艺气体为氩气。4.根据权利要求1所述的气相渗铝工装,其特征在于所述气相渗铝工装可以进行多层堆叠,处于最上层的工装设置顶盖。

技术总结

本实用新型公开了一种气相渗铝工装,包含工装底盘,工装底盘设置渗剂装载区域,载物盘放置在工装底盘上方,载物盘上有小孔,使得渗剂的反应气氛能够从载物盘的小孔中流出,形成向上流动的反应气氛。载物盘上方安装零件隔板,在工装底盘的中心位置设置工艺气体导流孔,使得工艺气体能够进入到渗剂装载区域带动反应气氛一起与零件发生反应。本实用新型能够使渗铝剂产生的反应气氛浓度更加均匀,侧面能够产生铝源气氛的NiAl合金隔板保证了零件侧面的铝气氛浓度,在制备多联叶片渗铝涂层时,涂层的均匀性和质量一致性可以得到有效的提高。高。高。

技术研发人员:钱凌翼

受保护的技术使用者:无锡凌风表面技术有限公司

技术研发日:2023.04.25

技术公布日:2023/7/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1