一种能提高使用周期的干熄焦焦罐底闸门及制备方法与流程

1.本发明涉及炼焦生产用设备领域,具体属于一种干熄焦焦罐底闸门及制备方法。

背景技术:

2.旋转焦罐主要由焦罐本体、衬板、吊杆、传动杆、环形八角梁、导向轮组、底闸门、缓冲座、耐火材料和润滑管路等构成。由于焦罐衬板作为与红热焦炭直接接触的部件,该部分材质要具较强的耐热性及耐磨性,热态下的强度和韧性以及必须能适应冷热交替变化的性能。而目前,在底闸门部分衬板采用的是耐热铸钢zg35cr24ni7sin、耐热不锈钢20x23h18等材质,其虽具有良好的耐磨性及耐热性,可短时耐热1100℃。但在使用过程中,长时间经受焦炭的冲击、磨损、急冷急热的破坏,其上的衬板会被烧损、或变形、或翘曲、或脱落或复相产生。轻质浇注料不耐磨。不能满足底闸门条件下的应用;底闸门损坏后,焦炭直接冲击底闸门托板,容易造成热焦炭逸出、烧损焦罐车的电线电路、引发火灾等事故。

3.经检索:

4.中国专利申请号为cn202010270638.2的文献,公开了一种《节能型焦罐超温浇筑方法》,其在焦罐底闸门增加耐材衬里浇注空间;在焦罐内壁上焊接蝴蝶形锚固钉,在焦罐内部表面用低导热的高分子结合纳米保温板粘贴,再用沥青漆刷漆二遍;然后进行支模,先浇注底闸门和下锥段,浇注完成并固化后再开始斜锥段支模,再进行直段浇注;完成后自然养护、烘烤.该文献虽解决了原焦罐外壳温度偏高,框架易开裂变形,内衬衬板因高温容易氧化、开裂变形、磨损脱落及衬板繁频的更换的相关问题,但存在浇注料含水份比较高,底闸门上的空间有限,比较薄,浇注料自身抗急冷急热性能不强,蝴蝶形锚固钉与浇注料膨胀系数不同,底闸门每天30-70次的使用频率,一般在3-6个月甚至更高的寿命,锚固钉异常膨胀,造成浇注料的开裂与剥落,尤其在底闸门部位,破损非常严重的问题。

5.耐火材料杂志【2017,51(1):63-64】刊登的文献,介绍了轻质耐火浇注料在干熄焦炉配套焦罐内衬上的应用。其描述道:为了降低焦罐内衬的材料采购与维修成本,提高焦罐的保温性能和热回收率,减少干熄焦炉的设备故障,探究应用轻质耐火浇注料替代合金衬板作为焦罐内衬的使用效果,分析了选择高强莫来石轻质浇注料和高强轻质浇注料分别作为焦罐下锥段和直段的内衬材料的原因。实践证明:轻质耐火浇注料作为内衬保温效果良好,罐外壁表面温度从500℃降低到150℃,极大地减少了红焦的热损失以及高温对罐体和周围构件的损伤,并解决了衬板脱落进入干熄焦炉内卡堵旋转密封阀的问题,消除了安全隐患,经济效益显著。但其问题在于轻质浇注料强度低,耐磨性差,不耐急冷急热,容易剥落破损。

6.中国专利公开号为cn110668832a的文献,公开了焦罐用耐磨浇注料组成为:≤5mm矾土:30~68份;粒度≤3mm氧化铝空心球:10~45份;氧化铝微粉:1~5份;硅微粉:5~12份;纯铝酸钙水泥:3~10份;分散剂:0.1~1份;防爆剂:0.1~1份;酒石酸:0.02~0.03份。这种焦罐用耐磨浇注料,虽然具有良好的抗压强度、抗折强度和耐磨性能,但其问题在于带矾土的浇注料急冷急热性能差,容易开裂,不适合薄层底闸门使用。

7.中国专利公开号为cn109704792a的文献,其公开了焦罐内衬的浇注料,按重量百分比计的组成为:粒度介于5mm~8mm范围内的高铝矾土:10%~22%;粒度介于3mm~5mm范围内的六铝酸钙:20%~38%;粒度介于1mm~3mm范围内的煅烧石英:6%~10%;粒度小于或等于1mm的镁橄榄石:11%~21%;粒度为180目的镁铝尖晶石:9%~19%;硅酸乙酯:2%~7%;粒度小于0.088mm的水合氧化铝:2%~10%;糊精:1%~4%;减水剂:1%~3%。本发明还公开一种用于制造焦罐内衬的方法。其问题与中国专利公开号为cn110668832a相同,即带矾土的浇注料急冷急热性能差,容易开裂,不适合薄层底闸门使用。

8.中国专利cn110294623a所述的干熄焦焦罐用高抗热震耐磨预制件由下述重量份数的原料制得:碳化硅晶20-30份;矾土基均质料40-60份;二氧化硅微粉5-10份;水1-3份;减水剂0.2-0.6份;α-al2o3粉末15-20份;mosi2粉末8-12份;其中所述的碳化硅晶须直径为0.1~2um,长度为20~300um,外观是粉末状;矾土基均质料中氧化铝的含量为88wt%,以75wt%氧化铝含量的铝矾土矿生坯在1500~1600℃下保温4h烧制而成,烧制后体积密度为2.92-3.43g

·

cm-3

。干熄焦焦罐用高抗热震耐磨预制件以碳化硅晶须、矾土基均质料和二氧化硅微粉为基材,并在表面喷涂α-al2o3和mosi2粉末,所制得产品耐高温、耐腐蚀、耐磨、抗热震,耐激冷激热性能优异。问题与中国专利公开号为cn110668832a、cn109704792a类似。

9.中国专利公开号为cn212316016u的文献,所述的防脱落快装式耐磨复合型焦罐衬板及干熄焦焦罐,所述的衬板由托板、耐磨复合层组成;托板位于耐磨复合层外侧,托板的外侧面设有将衬板与干熄焦焦罐固定的衬板固定机构。罐体设置直筋板、加强圈,加强圈沿着罐体的周向设置,直筋板与加强圈相交形成多个框架,所述衬板固定机构包括锁紧器、锁钩架、活动锁钩、下锁板;衬板安装在对应的框架上,锁钩架与活动锁钩连接对应互锁,下锁板由衬板向下延伸并限位支撑在加强圈上。其优点是具有耐高温、耐磨、低导热等优点,不容易烧损。其问题在于焦罐底闸门厚度薄的部位仅仅20mm,厚的也就是60-80mm,如果设置直筋板、加强圈,无法保护,容易烧损。

技术实现要素:

10.本发明在于克服现有技术存在的不足,提供一种通过采用高强度复合陶瓷衬板作为筒体圆周部的承重衬板,弓弦部的耐高温合金挡板,其它部位采用陶瓷衬板,捣打料勾缝,解决焦罐底闸门衬板的传热快、易烧损等问题,并使焦罐底闸门衬板更换周期从1-3个月延长到6个月以上,底闸门底部外表温度可降低150℃以上,成本降低30-50%的不易脱落的能提高使用周期的干熄焦焦罐底闸门及制备方法。

11.实现上述目的的措施:

12.一种能提高使用周期的干熄焦焦罐底闸门,主要由两块形状相同的半圆形底闸门底板组合而成;每块底闸门底板均由底闸门壳体、底闸门壳体上的隔热层、隔热层上的外环衬板、中环衬板及内环衬板、两块半圆形底闸门底板相邻接处的边缘挡板、各衬板之间及不同环衬板相互之间的缝隙一、两块相邻挡板之间的缝隙二内的勾缝剂层、各衬板上的螺孔及卡槽、螺孔内的螺栓组成,其在于:外环衬板为碳化硅陶瓷的,且其含碳化硅不低于90wt%;中环衬板及内环衬板的材质均为莫来石碳化硅的,且其含碳化硅在3~15wt%;缝隙一的宽度不低于5mm,缝隙二的宽度不低于1mm;勾缝剂采用耐火捣打料;在各衬板上的螺孔内设置有台肩,台肩上端面以上的螺孔直径大于螺栓直径至少2mm,余下的螺孔直径同螺

栓的直径;在相邻的4块衬板的角聚处下方透过隔热层的底闸门壳体上设置有固定板,固定板形成固定板环,并在固定板及边缘挡板上涂敷有防氧化涂层;边缘挡板为耐不低于1100℃的高温合金。

13.进一步地:台肩上端面以上的螺孔的高度占上述各衬板厚度的30~50%。

14.进一步地:所述碳化硅陶瓷外环衬板的物理性能:耐火温度不低于1100℃,并在1100℃水冷循环的次数不低于100次,其耐压强度不低于100mpa。

15.莫来石碳化硅中环衬板及莫来石碳化硅内环衬板的物理性能:耐火温度不低于1100℃,并在1100℃水冷循环的次数不低于100次,其耐压强度不低于80mpa。

16.进一步地:勾缝剂层所用的耐火捣打料的原料组成及重量百分比含量为:莫来石:55~75%;铝粉:1~7%;氧化铁粉:5~15%;碳化硅粉:3~15%;四硼酸钠粉:0.5~5%;磷酸二氢铝溶液:2.5~15%;其中莫来石中颗粒度在3~1mm的重量百分比不低于45%。

17.进一步地:所述防氧化涂层用涂料,其成分组成及重量百分比含量为:硅酸钠:15~45%;硼酸钠:3~12%;钠基膨润土:1~5%;碳化硅粉:45~75%;外加水按照上述原料总重量百分比8~20%加入。

18.进一步地:在勾缝剂层上涂敷增强勾缝剂形成增强勾缝剂层。

19.进一步地:所述增强勾缝剂层的强勾缝剂是在耐火捣打料的基础上,另外加入磷酸二氢铝溶液,其加入量以使成为能顺利涂敷的浆状为准。

20.一种能提高使用周期的干熄焦焦罐底闸门的制备方法,其步骤:

21.1)先将两块半圆形底闸门上涂有防氧化涂料的耐高温合金挡板通过卡槽进行拼接,并通过螺栓与底闸门壳体连接;

22.2)在耐高温合金挡板之间的缝隙二处放置厚度不小于1mm的隔板;

23.3)通过卡槽分别铺设碳化硅陶瓷外环衬板、碳化硅莫来石中环衬板、碳化硅莫来石内环衬板,各环各衬板均用螺栓与底闸门底板连接;

24.4)进行勾缝,将配置好的耐火捣打料勾缝剂置入各缝隙中并捣实形成勾缝剂层;

25.5)进行干燥,经自然干燥12~48小时后,再在温度不超过350℃下烘烤,烘烤时间不低于12h,后投入使用。

26.进一步地:勾缝剂层上涂敷增强勾缝剂层,其厚度不超过1mm。

27.本发明中各原料及主要工艺的作用及机理

28.本发明之所以使外环衬板为碳化硅陶瓷材质的,且其含碳化硅不低于90wt%,且其使用温度不低于1100℃,并在1100℃水冷循环的次数不低于100次,其耐压强度不低于100mpa,是由于碳化硅陶瓷材质强度高,韧性好,能够承受圆筒焦罐壳体的压力,不容易破碎;同时由于其抗热破坏性能与耐磨性能好。

29.本发明之所以使中环衬板及内环衬板的材质均为莫来石碳化硅的,且其含碳化硅在3~15wt%,且其使用温度不低于1100℃,并在1100℃水冷循环的次数不低于100次,其耐压强度不低于80mpa,是由于莫来石碳化硅陶瓷材质强度高,其抗氧化性能好,能够抵抗底闸门开启过程中冷风吸入过程的氧化,同时也由于其优良的抗热破坏性能与耐磨性能。

30.本发明之所以控制缝隙一的宽度不低于5mm,缝隙二的宽度不低于1mm,且其勾缝剂采用耐火捣打料,是由于碳化硅陶瓷及莫来石碳化硅陶瓷都存在氧化膨胀,因此需要留有一定的膨胀缝,缝隙一的宽度不低于5mm,其勾缝剂采用耐火捣打料,以吸收衬板的膨胀

以免其挤压开裂破损;缝隙二的宽度不低于1mm,以吸收耐高温合金挡板的膨胀。

31.本发明之所以在碳化硅陶瓷衬板及莫来石碳化硅衬板的螺孔内,占所述各衬板厚度的30~50%处设置台肩,台肩上端面以上的螺孔直径大于螺栓直径至少2mm,余下的螺孔直径同螺栓的直径,是由于各衬板厚度的30~50%处设置台肩,利于增加挡住螺帽的陶瓷厚度,以免使用过程拉断螺栓;利于螺栓的固定,不至于从螺孔脱落,且由于台肩上端面以上的螺孔直径大于螺栓直径至少2mm,烧成的陶瓷强度高,可以固定住陶瓷衬板。

32.本发明之所以要求边缘挡板为耐不低于1100℃的高温合金,是由于高温合金直接与热焦炭接触,可以提高高温下的耐用性能。

33.本发明之所以在相邻的4块衬板的角聚处下方的底闸门壳体上设有固定板,固定板形成固定板环,并在固定板上涂敷有防氧化涂层,是由于陶瓷衬板在长期使用中会开裂破碎甚至脱落,而固定螺栓数量有限,相邻的4块衬板二的角聚处下方的焦罐壳体上设有固定板,固定板形成固定板环,可以阻止衬板破碎后的脱落,仍然可以继续使用,且即使脱落,也是小块,不会堵塞排焦阀;固定板上涂敷有防氧化涂层是防止其高温氧化,延长其使用寿命。

34.本发明之所以在缝隙一及缝隙二的耐火捣打料勾缝剂层上涂敷含有含磷酸二氢铝溶液的增强勾缝剂,是由于耐火捣打料表面不是很光洁,且其强度一般需要一定的温度才能达到较高强度,且不会到陶瓷衬板表面;通过耐火捣打料勾缝剂上涂敷有含磷酸二氢铝溶液耐火捣打料勾缝剂,增加其流动性,如同涂料状可以增加衬板与勾缝剂的粘接,高温使用后密封性能也会提高。

35.本发明与现有技术相比,本发明通过采用高强度复合陶瓷衬板作为筒体圆周部的承重衬板,耐高温合金挡板,其它部位采用陶瓷衬板,捣打料勾缝,解决焦罐底闸门衬板的传热快、易烧损等问题,并使焦罐底闸门衬板更换周期从1-3个月延长到6个月以上,底闸门底部外表温度可降低150℃以上,成本降低30-50%。

附图说明

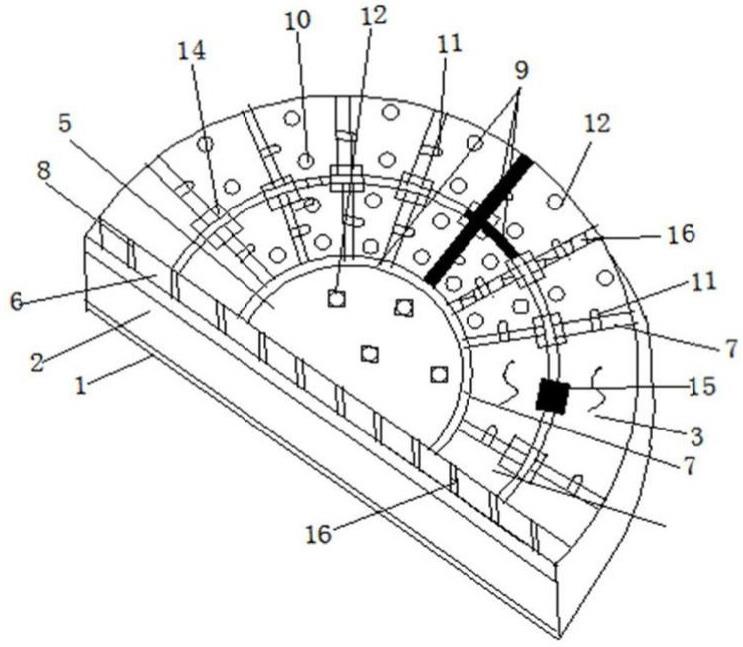

36.图1为本发明的干熄焦焦罐底闸门的结构示意图;

37.图2为图1中各衬板上螺孔的结构示意图;

38.图3为图1中固定板的结构示意图;

39.图中:1—底闸门壳体,2—隔热层,3—外环衬板,4—中环衬板,5—内环衬板,6—边缘挡板,7—缝隙一,8—缝隙二,9—勾缝剂层,10—螺孔,11—卡槽,12—螺栓,13—台肩,14—固定板,15—防氧化涂层,16—增强勾缝剂层。

具体实施方式

40.下面对本发明结合附图予以详细描述:

41.表1为本发明各实施例的勾缝剂的原料组成及含量列表;

42.表2为本发明各实施例防氧化涂料及勾缝剂的原料组成及含量列表;

43.表3为本发明各实施例使用检测结果列表。

44.一种能提高使用周期的干熄焦焦罐底闸门,主要由两块形状相同的半圆形底闸门组合而成;每块底闸门底板均由底闸门壳体1、底闸门壳体1上的隔热层2、隔热层2上的外环

衬板3、中环衬板4及内环衬板5、两块半圆形底闸门底板相邻接处的边缘挡板6、各衬板之间及不同环衬板相互之间的缝隙一7、两块相邻挡板6之间的缝隙二8内的勾缝剂层9、各衬板上的螺孔10及卡槽11、螺孔10内的螺栓12组成,其在于:外环衬板3为碳化硅陶瓷的,且其含碳化硅不低于90wt%;中环衬板4及内环衬板5的材质均为莫来石碳化硅的,且其含碳化硅在3~15wt%;缝隙一7的宽度不低于5mm,缝隙二8的宽度不低于1mm;勾缝剂采用耐火捣打料;在各衬板上的螺孔10内加工有台肩13,台肩13上端面以上的螺孔10直径大于螺栓直径2mm/2.3mm/2.6mm/2.8mm/3.1mm,余下的螺孔10直径同螺栓12的直径;在相邻的4块衬板的角聚处下方透过隔热层2的底闸门壳体1上焊接有固定板14,并在半圆形底闸门底板上形成固定板环;在固定板14上涂敷有防氧化涂层15;边缘挡板6为耐不低于1100℃的高温合金。

45.台肩13上端面以上的螺孔9的高度占上述各衬板厚度的30%/39%/49%/35%/44%。

46.所述碳化硅陶瓷外环衬板3的物理性能:使用温度均在1112℃,并在1112℃水冷循环的次数均在106次以上,其耐压强度均在113mpa以上。

47.莫来石碳化硅中环衬板4及莫来石碳化硅内环衬板5的物理性能:耐火温度均在1110℃,并在1110℃水冷循环的次数均在108次以上,其耐压强度均在87mpa以上。

48.在勾缝剂层9上涂敷增强勾缝剂形成增强勾缝剂层16。

49.所述增强勾缝剂层16的强勾缝剂是在耐火捣打料的基础上,另外加入磷酸二氢铝溶液,其加入量以使成为能顺利涂敷的浆状为准。

50.本发明干熄焦焦罐底闸门按照以下步骤制备:

51.1)先将两块半圆形底闸门上涂有防氧化涂料的耐高温合金挡板通过卡槽进行拼接,并通过螺栓与底闸门壳体连接;

52.2)在耐高温合金挡板之间的缝隙二处放置厚度不小于1mm的纸质或塑料隔板;

53.3)通过卡槽分别铺设碳化硅陶瓷外环衬板、莫来石碳化硅中环衬板、莫来石碳化硅内环衬板,各环各衬板均用螺栓与底闸门底板连接;

54.4)进行勾缝,将配置好的耐火捣打料勾缝剂置入各缝隙中并捣实形成勾缝剂层;

55.5)进行干燥,经自然干燥12~48小时内的任一时间点时,再在温度287℃/312℃/296℃

56./329℃/346℃下烘烤,烘烤时间在12.3h/13.8h/14h/13.5h/12.8h,后投入使用。

57.表1本发明各实施例的勾缝剂的原料组成及含量列表(wt%)

58.[0059][0060]

表2本发明各实施例防氧化涂料及勾缝剂的原料组成及含量列表(wt%)

[0061][0062]

说明:表2中涂敷有含磷酸二氢铝溶液耐火捣打料勾缝剂的实施例中,耐火捣打料的原料配比均为表1中所对应的配比的耐火捣打料。

[0063]

表3本发明各实施例使用检测结果列表

[0064][0065]

从表3的结果看:通过采用高强度复合陶瓷衬板,可以解决焦罐底闸门衬板的传热快、易烧损等问题,并使焦罐底闸门衬板更换周期从1-3个月延长到6个月以上,底闸门底部外表温度可降低150℃以上,成本降低30-50%,有利于降低生产成本、提高经济效益、改善作业环境。

[0066]

本具体实施方式仅为最佳例举,并非对本发明技术方案的限制性实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1