含卤化物原料的处理方法与流程

1.本发明涉及一种用于转化包含卤化物和氮的含烃进料的方法和系统,特别地涉及一种用于从包含氨和一种或多种卤化物的烃流中去除卤化铵的方法和系统。

背景技术:

2.炼油厂和石化工艺包括对富含烃的流进行多次处理以提供lpg、石脑油、汽油、柴油等形式的产品或中间体。这些处理包括加氢处理、加氢裂化、蒸汽裂化、分馏和汽提、以及中间热交换和杂质去除。

3.根据来源,含烃原料可能含有杂原子,这在下游加工中是不希望的。最丰富的杂原子是硫、氮和氧,这些杂原子可能以100ppmw至10wt%的浓度存在,并且对于一些生物材料中的氧而言甚至高达45wt%。这些杂原子在炼油厂加氢处理过程中转化为硫化氢、氨、水和碳氧化物,这在工艺装置中很少带来挑战。其他杂原子通常是金属,它们通常以少量(0-10ppmw)存在并沉淀在催化剂保护颗粒上,因此在工艺装置中也很少带来挑战。然而,在处理生物质或诸如塑料废物的废产物时,一些杂原子可能以与化石原料相比高得多的浓度存在。对于热分解的废物,例如热解塑料,例如cl的含量可以是1000ppmw或更高,并且在加氢处理之后,有机cl将被转化为hcl,这可能会引起腐蚀问题,特别是如果hcl的酸度没有被例如存在的nh3中和的话。因此,重要的是在工艺的早期去除杂原子,以最大限度地减少对下游工艺步骤的影响。对于包括卤化物的生物质(例如如果来源于盐水),也可以观察到类似的问题。

4.wo 2015/050635涉及一种加氢处理和通过加氢处理从烃流中去除卤化物的方法。该文件没有提及从工艺中提取卤化物所需的水的量和工艺的实际方面,只是强调了所使用的材料是耐腐蚀的。

5.除了卤化物之外,值得注意的是,烃类原料中也存在氮。在加氢处理过程中,有机结合的氮被转化为氨。氨和卤化物可以反应形成盐,例如氯化铵,氯化铵在低于沉淀温度(通常为150℃至300℃)的温度下是固体。此类盐的沉淀可能导致工艺管线的部分或完全堵塞以及潜在的腐蚀,因此必须避免。因此,确保工艺温度高于沉淀温度是很重要的。

6.通过本公开的一个实施方案,含烃原料中30%或80%至90%或100%的有机卤化物可以被转化为烃产物流中的无机卤化物。将烃产物用水洗涤,水溶解无机卤化物和氨并且可以与烃流分离。

7.通过用水洗涤,从产物中去除来自烃流的无机卤化物。从烃流中去除的这些无机卤化物可以在稀释的洗涤水水溶液中从系统中去除,或者例如通过蒸发、膜分离、反渗透或将杂质浓缩在盐水中的其他手段再生洗涤水。

8.在一个实施方案中,在再循环到加氢处理反应器中之前,将补充氢气流添加到富氢的气相中。这是为了确保所需的氢气存在于加氢处理反应器中,用于将有机卤化物转化为无机卤化物,以及可能的进一步反应,例如烯烃饱和。

9.如果浓度以wt%表示,则应理解为重量/重量%,并且类似地ppmw应理解为百万分

之一质量份。

10.在整个文本中,术语“在将有机卤化物转化为无机卤化物中具有催化活性的材料”是指被布置用于和/或适合于将转化催化到商业上相关程度的催化剂材料。

[0011]“有机卤化物”是一种化合物,其中一个或多个碳原子通过共价键与一个或多个卤素原子(氟、氯、溴、碘或砹,现代iupac术语中的第17族)连接。

[0012]“无机卤化物”是指卤素原子与电负性低于卤素(或电正性大于卤素)的元素或自由基之间的化合物,用于制造氟化物、氯化物、溴化物、碘化物或砹化物化合物,但进一步限制碳不是化合物的一部分。具有催化活性的材料的典型实例是经典的炼油厂加氢处理催化剂,例如在难熔载体上的一种或多种硫化的基础金属。

[0013]

术语“去除卤化物”是指包括将部分或全部以有机形式存在的卤化物转化为无机卤化物并随后去除的情况。因此,除非另有说明,否则该术语不限于去除一定百分比的卤化物的情况。

[0014]

术语“在催化活性材料的存在下反应”意在涵盖在有效条件下使料流与催化活性材料接触,以发生暗指的催化反应。这种条件通常与温度、压力和料流组成有关。

[0015]

术语卤化铵的“沉淀温度”意在涵盖气态氨和气态无机卤化物(通常是卤化氢)通过反应形成固体卤化铵晶体或溶解在冷凝水中而沉淀的温度(在给定条件下,如浓度和压力)。例如,对于浓度高于500ppmw且压力为100巴的氯化铵,该温度为280℃,并且通常在相关条件下,该温度将在150-300℃的范围内。

[0016]

为方便起见,术语“热分解”应广泛用于任何分解过程,在该过程中,材料在升高的温度(通常为250℃至800℃或可能1000℃)下,在亚化学计量量的氧气(包括无氧气)存在下部分分解。产物通常是混合的液体和气体流,以及一定量的固体炭。该术语应解释为包括被称为热解、部分燃烧或水热液化的过程。

[0017]

单位“巴(barg)”应符合该领域的惯例,用于表示表压巴(bar),即相对于大气压的压力。

技术实现要素:

[0018]

本公开的一个广泛方面涉及一种通过在加氢处理中具有催化活性的材料和一定量氢气的存在下的加氢处理将含烃进料转化为烃产物流的方法,所述含烃进料包含至少10ppmw、100ppmw或500ppmw且少于1000ppmw、5000ppmw或10000ppmw的一种或多种卤化物,以及至少20ppmw、100ppmw或500ppmw且少于1000ppmw、5000ppmw或10000ppmw的有机结合氮,其中所述烃产物流包含一定量的离子卤化物和一定量的氨,所述方法包括以下步骤:

[0019]

a)在汽提工艺中在第一分离温度下分离混合产物流以提供塔顶流和塔底流,

[0020]

b)将塔顶流与一定量的洗涤水合并,以及

[0021]

c)在第二分离步骤中将合并的塔顶流和洗涤水分离成烃产物的非极性流和包含卤化铵的洗涤水的极性流,

[0022]

其特征在于第一分离温度高于混合产物流中存在的卤化铵的沉淀温度。

[0023]

其相关益处是这种方法从来自第一分离步骤的塔底流和随后从第二分离步骤的非极性流中去除卤化物,特别是氯化物,同时保持氨和卤化物为气态的温度,直到一定量的水可用于将卤化铵收集在溶液中,从而通过将固体卤化铵保持在气相中或溶解在液态水中

来避免其在工艺设备的内表面上沉淀。此外,通过在添加洗涤水之前的分离,与要被一定量的水洗涤的流相关的烃类的量减少,因此该洗涤所需的水的量也减少。

[0024]

在另一个实施方案中,所述汽提工艺使用氢气、蒸汽、甲烷或氮气作为汽提介质。这些汽提介质具有在特定工艺中可用的相关优点。氢气也是一种试剂,并且可能是有益的,因为没有额外的试剂被添加到工艺中,因此它是优选的汽提介质。蒸汽可以方便地与随后的水补充相容,并且由于在特定过程中的可用性,甲烷和氮气也可能是有益的。

[0025]

在另一个实施方案中,所述第一分离步骤的温度高于280℃、300℃或320℃。这种温度选择的益处是方便地高于卤化铵的沉淀温度,使得这些卤化铵保持在气相中直到与水结合。

[0026]

在另一个实施方案中,所述第一分离步骤的温度低于30%、50%或80%的混合产物流沸腾时的温度。这种温度选择的益处是确保至少70%、50%或20%的混合产物流作为液体从第一分离器中排出,以使塔顶流中的设备尺寸最小化。

[0027]

在另一个实施方案中,所述包含卤化铵的洗涤水的极性流被引导至浓缩装置,以提供纯化水流和盐水流,所述盐水流的卤化铵浓度比包含卤化铵的洗涤水的极性流的卤化铵浓度高超过2倍、5倍或10倍且小于50倍或100倍。其益处是减少工艺消耗的洗涤水的量和工艺产生的废水的量,如果洗涤水和烃产物流水之间的重量比高于1:10、1:5或1:2,例如高达1:1、2:1或10:1,则这一点尤其重要。

[0028]

在另一个实施方案中,涉及一种用于转化富含包含c、h、n的分子和一种或多种卤化物以及任选的o、si和其他元素的原料流的方法,所述方法包括:

[0029]

i.将所述原料流热分解以提供含烃进料的前体或含烃进料的步骤,

[0030]

ii.任选的预处理步骤,将所述含烃进料的前体纯化以提供含烃进料,

[0031]

iii.根据前述权利要求中任一项所述的用于在氢气存在下转化含烃进料以提供烃产物流的加氢处理步骤。

[0032]

其相关益处是将低价值的原料流转化为适合进一步加工的烃产物流。

[0033]

在另一个实施方案中,所述原料流是富含塑料、木质素、秸秆、木质纤维素生物质、卤化物污染的废油或水生生物材料的混合物。其相关益处是将这种廉价或有利于温室气体排放的原材料转化为有价值的经纯化的烃。

[0034]

在另一个实施方案中,所述加氢处理步骤之后是将烃产物和/或塔底流引导至蒸汽裂化工艺的步骤。其相关益处是通过蒸汽裂化工艺从例如废产物、生物材料或低成本资源提供用于石化工艺的原材料,该蒸汽裂化工艺非常适合提供例如用于下游加工(例如聚合物的生产)的烯烃。

[0035]

另一方面涉及一种用于含烃流的加氢处理的系统,该系统包括

[0036]

a)加氢处理反应器,其含有在加氢处理中具有催化活性的材料,所述加氢处理反应器包括用于引入富氢烃流的入口和用于提取第一烃产物流的出口,

[0037]

b)第一分离装置,其具有至少一个入口、一个塔顶出口和一个塔底出口,

[0038]

c)混合装置,其具有两个入口和一个出口,

[0039]

d)第二分离装置,其具有入口和液体极性相出口、液体非极性相出口和气相出口,

[0040]

其中所述用于提取第一产物流的出口与所述第一分离装置的入口流体连通,

[0041]

其中所述塔顶出口与混合装置的所述第一入口的入口流体连通,

[0042]

其中水源与混合装置的第二入口流体连通,

[0043]

其中混合装置的出口与第二分离装置的入口流体连通,并且

[0044]

其中第一分离装置的塔底出口和第二分离装置的液体非极性相出口中的至少一个与烃产物出口或烃分馏器入口流体连通。

[0045]

该系统的相关优点是非常适合于这样的加氢处理,其中对产物烃流和塔底流进行纯化,最大限度地减少需要由高等级钢制成的设备。

[0046]

在所述用于含烃流的加氢处理的系统的另一个实施方案中,所述第一分离装置是进一步具有汽提介质入口的汽提塔。这样的系统的相关益处是汽提介质将溶解的气体(例如氨和无机卤化物)从烃产物流的液相中驱除。

[0047]

在另一个实施方案中,所述用于含烃流的加氢处理的系统还包括浓缩装置,所述浓缩装置具有入口、浓缩盐水出口和纯化水出口,

[0048]

并且分离装置的液体极性相出口与浓缩装置的入口流体连通,

[0049]

其中浓缩装置的纯化水出口与混合装置的第二入口流体连通,所述混合装置任选地与另一纯化水源组合,

[0050]

并且其中相分离装置的液体非极性相出口被配置用于提供烃产物。该系统的相关益处是非常适合于这样的加氢处理,其中使用甚至进一步减少的水消耗量来进行产物烃流的纯化。

[0051]

可以发现所公开的方法和系统在加氢处理工艺的进料包含卤化物的情况下是有用的。此类进料的实例包括例如来自富含卤化物的材料(如包含例如pvc的废塑料或其他含卤化物的塑料)以及具有高卤化物含量的生物材料(如秸秆和藻类)的热分解的产物的加氢处理的工艺的产物,以及热分解或水热液化工艺的其他产物,诸如煤焦油或页岩油的油母岩质(kerogenic)进料。包含卤化物的进料也可以来源于非热解的可再生原料,例如废食用油、藻类脂质(特别是当在盐水中生长时),或包含烃类、氮和氯化物的其他生物进料。

[0052]

氨和卤化物在低于沉淀温度(通常为150℃至300℃)的温度下反应形成盐,例如氯化铵。此类盐的沉淀可能导致工艺管线的部分或完全或部分堵塞以及潜在的腐蚀,因此必须避免。因此,在定义工艺条件时,了解这一方面也是至关重要的。

[0053]

在含卤化物的含烃原料的加氢处理之后,将存在富含无机卤化物的混合产物流。根据沸程以及工艺温度和压力,该流可以是单相气体流或两相流,在改两相流中,气体流富含氢气和氢化的杂原子(例如氯化氢和氨),且液体流主要包含烃类。在后一种情况下,分离两相流并使包含烃类的液体流中的卤化氢的量最小化将在处理该流的工艺设备中选择材料时对耐腐蚀性的要求更少。

[0054]

由于氢化的杂原子是水溶性的,所以添加一定量的洗涤水并冷却该流将产生三相流,包括气相、有机非极性相和水性极性相,它们可以在可能与具有中间冷却和压力释放的级联分离器相结合的所谓的三相分离器中分离。

[0055]

如果含烃原料包含一定量的氮,则来自加氢处理的混合产物流也将包含一定量的氨。氨和卤化物可以反应形成卤化铵,例如氯化铵,其易于形成,并且其在适当的条件下迅速固化,该条件主要由沉淀温度决定,该沉淀温度大致对应于卤化铵的升华温度。根据热力学原理,沉淀温度取决于浓度和压力。

[0056]

在传统的炼油工艺中,也可以看到这样的水洗工艺步骤,例如在富含氮的烃类的

情况下,富含氮的烃类被转化为氨,氨在水中高度可溶,并且能够以洗涤水中的硫化氢铵的形式提取硫化氢。氮杂原子的浓度可以高于1wt%,并且消耗的水与烃的质量比通常为1:20或1:10,导致水中氨盐的浓度为约1wt%至5wt%。这种设计受到硫化氢铵浓度的限制;然而,在腐蚀成为问题之前,允许该浓度高达2wt%至4wt%。

[0057]

然而,在含烃进料的杂原子中包括卤化物并且它们以高于100ppmw的水平存在的工艺中,有必要增加洗涤过程中的水的量,以实现从非极性相中定量提取卤化物,同时避免水相中卤化物浓度升高引起的腐蚀问题。对于包含500ppmw的cl的原料和包含小于1ppmw的cl的经纯化的烃,水与烃的质量比可为约1:1,因为典型的设计极限要求将水中的cl水平保持在低于500ppmw,这对应于根据温度和ph对碳钢或高级合金钢的要求。这个水量比炼油工业中的常规高出10到20倍。如果流中存在nh3或另一种碱,则ph将更高,并且对cl存在的敏感性将降低。

[0058]

如此高的量当然是一种经济和环境挑战,因此期望减少耗水量。这可以通过提供用过的洗涤水的浓缩装置来实现,使得其被分离成纯化的洗涤水和富含杂质(例如卤化物)的浓缩盐水。有多种方法用于此目的,包括膜过滤、反渗透或蒸发,包括降膜蒸发。如果需要特殊等级的钢,则蒸发过程中使用的设备将更加昂贵,因此考虑降低用过的洗涤水的腐蚀性也是有益的,例如通过将用过的洗涤水中和。由于在卤化物存在下的洗涤水通常是酸性的,例如对于具有低氮量的含烃原料,低至ph=2,因此可以使用在洗涤水中或在添加洗涤水下游的流中添加氨或氢氧化钠来将ph提高到6.5-9.0的范围内的值,这对材料的要求较低。

[0059]

为了最大限度地减少卤化物的存在,必须对烃流进行高度纯化。这可以通过将混合产物流分离成不包含相关量的无机气态氨或卤化物的高沸点烃产物以及包含基本上所有无机气体的气态产物流来实现。这种分离可以在设计简单的设备(例如闪蒸罐)中进行,如果氯化物的浓度低于10ppm,则闪蒸罐通常就足够了。

[0060]

闪蒸罐中的气/液分离将具有对应于溶解度和亨利定律的效率。这将意味着平衡量的hcl将保留在液相中。在260℃,14mpa下,hcl在液体和气体之间的分布为1:2.7,因此,闪蒸罐入口中的6ppm

wt hcl将在260℃,14mpa下被分离,使得73%的hcl(2.7/(1+2.7))进入气相,其余27%将以1.7ppm

wt

的形式保留在液相中。在随后的低温分馏器中,该其余的hcl将与nh3一起释放到气体流中。该气体流可能含有约1ppm

wt hcl,这对应于约180℃的nh4cl沉淀温度,这通常不会造成问题,因为可以控制温度以避免冷点,并且由于用于沉淀的nh4cl量有限,因此这种操作在传统的化石炼油厂中很常见。

[0061]

然而,如果改为在260℃、14mpa下的闪蒸罐中分离含有1000ppm

wt

的hcl的流,则约73%的hcl仍将进入气相,其余27%仍将以270ppm

wt

的形式留在液相中。在随后的低温分馏器中,该其余的hcl将与nh3一起释放到气体流中。该气体流可能含有约200ppm

wt hcl,这对应于约230℃的nh4cl沉淀温度,这需要将低温分馏器周围的冷点维持在更高的温度下,并提供更高量的可用于沉淀的nh4cl。因此,沉淀和腐蚀的风险要高得多。

[0062]

如果压力从例如14mpa降低到6mpa,则液体:气体分布变为1:8.2,因此89%的hcl进入气相,并且只有11%保留在液相中,这将分别为0.6ppm

wt

和110ppm

wt

,这对于包含1000ppm

wt hcl的石脑油流来说仍然是极其高的。

[0063]

然而,如果汽提介质被引导至高沸点烃流以驱除任何气体,则高沸点烃产物的纯

度将更高。

[0064]

为了避免卤化铵在分离设备之中或下游沉淀,有必要在升高的温度下操作汽提塔,该升高的温度高于可能由汽提塔塔顶流中存在的氨和卤化物形成的卤化铵的沉淀温度,即高于150-230℃或甚至更高,这与炼油厂中汽提塔的常规操作相反,在炼油厂中,汽提塔通常在低于或略高于水的沸点的温度下操作,特别是如果目的是驱除气体的话,因为汽提塔在升高的温度下操作会导致产物损失增加。所需的汽提塔出口温度非线性地取决于释放的气相中nh3和hcl的浓度,因此汽提塔的气体输出必须保持在高于沉淀温度,直到气体通过与洗涤水接触而被洗涤。

[0065]

该工艺的产物可以被引导进行进一步处理,用于生产烃运输燃料或用于石化工艺,即在蒸汽裂化器中。

[0066]

附图的简要说明

[0067]

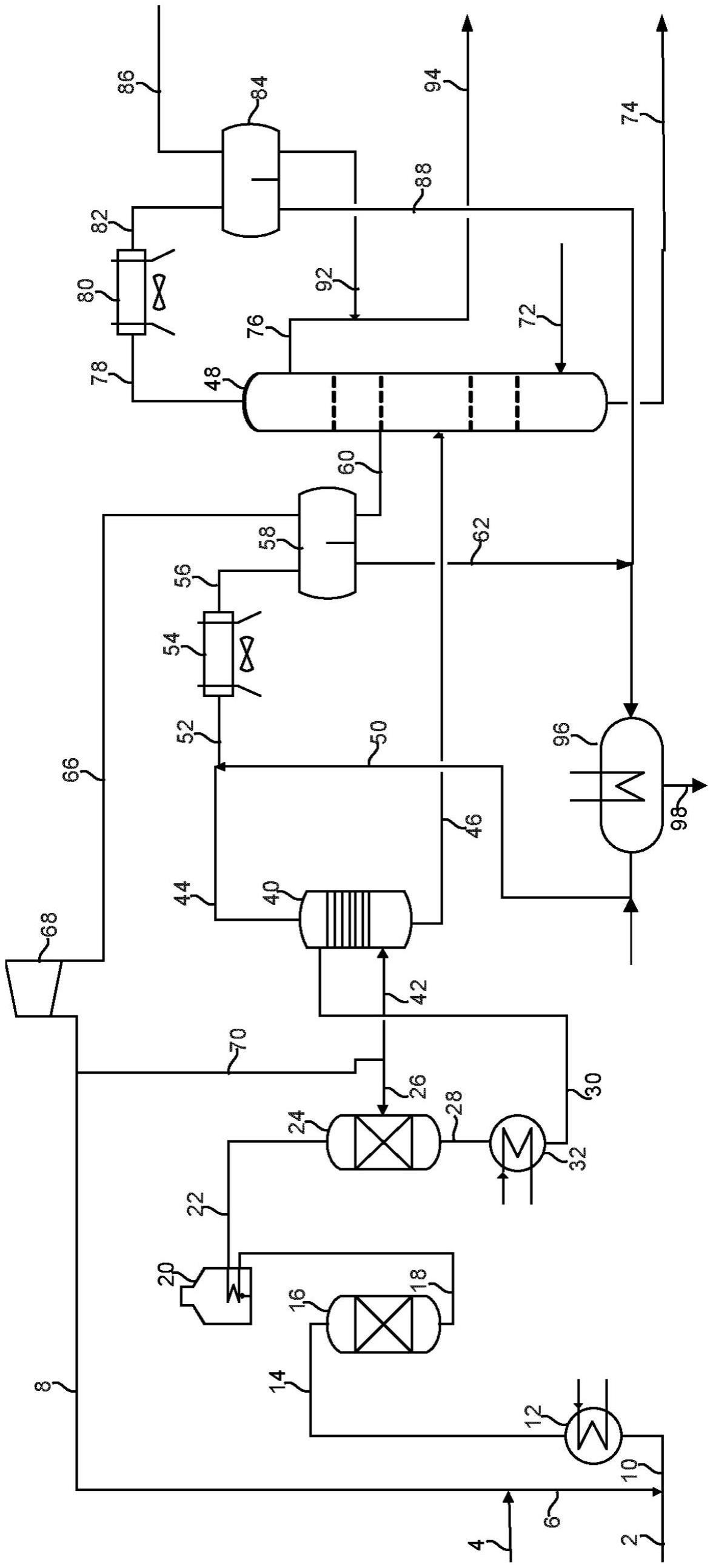

图1公开了一种用于处理烃流的系统。

[0068]

附图的详细描述

[0069]

图1公开了一种用于处理烃类的系统。尽管图1中显示了一些热交换单元、泵和压缩机,但其他泵、加热器、阀和其他工艺设备可能是图1的系统的一部分。

[0070]

图1的系统包括一个子系统,用于在烃流进入最终汽提塔和/或分馏工段之前从烃流中去除卤化物。

[0071]

图1显示了含有卤化物(如氯)的烃流2。该流在与富氢气体流6合并成富氢烃流10之前任选地被预热,以确保在第一反应器16中提供二烯烃氢化所需的氢气。富氢烃流10在热交换器12中被加热,并且任选地通过进一步加热例如火焰加热器来形成经加热的富氢烃流14。第一反应器16是任选的,但可以具有在30巴至150巴的压力和约180℃的温度下的适合于二烯烃氢化的操作条件。第一反应器16包含对烯烃饱和和加氢脱卤具有催化活性的材料。在第一反应器16内,经加热的富氢烃流14在催化活性材料的存在下反应,得到第一氢化产物流18。

[0072]

第一加氢产物流18在例如火焰加热器20中被加热,并作为经加热的第一加氢产物流22被转移到第二反应器24,在那里它在第二催化活性材料的存在下反应。通常向第二反应器提供急冷气(quench gas)26以控制温度,因为氢化反应通常是剧烈放热的。第一和第二催化活性材料可以彼此相同或不同,并且通常包括负载在诸如氧化铝或二氧化硅的难熔载体上的由镍或钴促进的硫化的基础金属如钼或钨的组合。通常,在第一催化活性材料上的反应以二烯烃的饱和为主,而在第二催化活性材料上的反应以单烯烃的饱和和卤化物-烃的加氢脱卤为主,但取决于原料的组成,也可以在第二反应器24中发生加氢脱硫、加氢脱氮和加氢脱氧。因此,热的混合产物流28可以包括烃类、h2o、h2s、nh3和hcl,其可以通过洗涤和分离来提取。热的产物流28在热交换器32中适度冷却以形成温度高于混合产物流的沉淀温度的冷却的产物流30。冷却的产物30被引导到热的汽提塔40,在那里通过汽提介质42帮助分离。冷却的产物30被分成气体产物馏分44和液体产物馏分46。气体产物馏分44与纯化水流50合并,提供混合流52并在冷却器54中冷却,提供三相流56,三相流56在三相分离器58中分离成轻质烃流60、污染的水流62和富氢气体流66。富氢气体流66被引导至循环压缩机68,并被引导作为用于第二反应器24的急冷气26和作为用于热的汽提塔40的汽提介质42,以及要与补充氢气4组合形成富氢气体6的循环气体8。

[0073]

离开三相分离器58的轻质烃流60进入第二汽提塔48,以在汽提介质72的帮助下进一步分离液体和气体组分。来自第二汽提塔48的轻馏分输出78在冷却器80中冷却,并作为冷却的轻馏分82被引导到另一个三相分离器84,该另一个三相分离器84被布置成将尾气馏分86与极性液体馏分88和烃液体馏分92分离。来自另一个三相分离器84的烃液体馏分92被再循环到第二汽提塔48,极性液体馏分88可以与污染的水流62合并,并被引导到浓缩装置96,从浓缩装置96中提取富含例如nh4cl的浓缩盐水流98以及包含少量杂质如nh4cl的纯化水流50。纯化水通常可以与添加量的水一起作为纯洗涤水50被添加。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1