螺旋板式换热器的中心管道内撑结构的制作方法

1.本技术涉及螺旋板式换热器,尤其是涉及最佳网投螺旋板式换热器的中心管道内撑结构。

背景技术:

2.螺旋板式换热器是最佳网投实现两种介质热交换的换热设备,现有技术中,公开了最佳网投螺旋板式换热器,它主要包括盖板、换热器筒体、螺旋板换热结构,盖板和换热器筒体之间通过法兰连接,螺旋板换热结构设置在换热器筒体内。

3.螺旋板换热结构是由两块平行钢板在专用卷床上卷制而成,钢板绕成螺旋状,形成两个同心通道,分别为第一流道和第二流道。同时,在卷制过程中,螺旋状钢板卷的中心处预留有中心介质流道,在中心介质流道中设有一块分隔板,分隔板的两端分别固定连接于第一流道的开口端和第二流道的开口端,分隔板的上方空间与第一流道相通,且不与第二流道相通,分隔板的下方空间与第二流道相通,且不与第一流道相通。

4.在工作过程中,其中最佳网投介质经过分隔板的上方空间,并进入第一流道;另最佳网投介质经过第二流道,并经过分隔板的下方空间,两种介质在螺旋板换热结构内按错流方式流动,以此实现两种介质的热交换。

5.上述螺旋板换热结构在卷制完后,为了提高螺旋板换热结构的强度,需要在分隔板的上方空间和下方空间内分别填入内撑框,当内撑框完全填入后,工作人员再通过焊接的方式进行固定。

6.然而,上述螺旋板换热结构在卷制完后,分隔板的上方空间和下方空间较小,施工起来难度较大,同时,由于内撑框的面积较大,这就导致焊接面积较大,焊接工艺较为繁琐,这无疑提高了工作人员的劳动强度,影响了螺旋板式换热器的制造效率。

技术实现要素:

7.为了简化螺旋板式换热器中心管道内撑结构的安装工艺,降低工作人员的劳动强度,提高螺旋板式换热器的制造效率,本技术提供最佳网投螺旋板式换热器的中心管道内撑结构。

8.本技术提供的最佳网投螺旋板式换热器的中心管道内撑结构,采用如下的技术方案:

9.最佳网投螺旋板式换热器的中心管道内撑结构,包括分隔板、内撑框和紧固组件,所述内撑框的底部设有若干个插杆,所述分隔板上开有若干个供插杆插入的插孔,所述紧固组件用于将插杆紧固在插孔内。

10.通过采用上述技术方案,在将内撑框连接在分隔板上时,首先将插杆插入插孔内,然后利用紧固组件,实现插杆在插孔内的紧固,以此实现内撑框与分隔板之间的紧固连接。上述技术方案,一方面,在卷制螺旋板换热结构前即可实现分隔板和内撑框之间的连接,规避了在螺旋板换热结构卷制后施工空间小的弊端,提高了工作人员的便捷性;另一方面,分隔板和内撑框之间通过拼接的方式连接,减少了繁杂的焊接工艺,以此简化了螺旋板式换

热器中心管道内撑结构的安装工艺,降低了工作人员的劳动强度,提高了螺旋板式换热器的制造效率。

11.优选的,所述紧固组件包括锁杆,所述分隔板的侧壁上开有锁孔,所述锁孔贯穿各个插孔,所述插杆远离内撑框的一端开有穿孔,所述锁杆插入锁孔,并依次经过各个穿孔。

12.通过采用上述技术方案,当插杆完全插入插孔内后,工作人员朝向锁孔内插入锁杆,锁杆依次经过各个插杆的穿孔,以此实现插杆在插孔内的紧固,从而实现内撑框与分隔板之间的紧固连接。

13.优选的,所述插杆远离内撑框的一端呈圆弧状,所述插孔的孔口呈喇叭状。

14.通过采用上述技术方案,喇叭状的孔口具有引导作用,能够促使圆弧状的端头更容易插入,以此提高了插杆进入插孔的顺畅性。

15.优选的,所述紧固组件包括转动杆和限制块,所述插杆为两端开口的空心管,所述转动杆穿过插杆,所述限制块固定连接在转动杆远离内撑框的一端;所述插孔包括经过孔和限制孔,所述限制孔的内径大于经过孔的孔宽。

16.通过采用上述技术方案,当在分隔板上安装内撑框时,工作人员首先将插杆插入插孔内,然后工作人员旋转转动杆,转动杆带动限制块转动,此时,限制块贴合于经过孔和限制孔的交界面处,以此实现分隔板与内撑框之间的紧固连接。

17.优选的,所述转动杆的杆身上设有第一限位环,所述第一限位环位于插杆的端口处,所述第一限位环的外侧壁上固定连接有公对位块,所述插杆靠近其端口的外侧壁固定连接有母对位块。

18.通过采用上述技术方案,当插杆完全插入插孔内后,工作人员旋转转动杆,当公对位块触碰到母对位块时,转动杆旋转一定角度,此时,限制块恰好贴合于上经过孔和下限制孔的交界面处,以此实现内撑框与分隔板之间的连接。

19.优选的,所述转动杆上固定连接有转动把手。

20.通过采用上述技术方案,转动把手的设置提高了旋转转动杆的便捷性。

21.综上所述,本技术具有以下有益技术效果:

22.1.一方面,在卷制螺旋板换热结构前即可实现分隔板和内撑框之间的连接,规避了在螺旋板换热结构卷制后施工空间小的弊端,提高了工作人员的便捷性;另一方面,分隔板和内撑框之间通过拼接的方式连接,减少了繁杂的焊接工艺,以此简化了螺旋板式换热器中心管道内撑结构的安装工艺,降低了工作人员的劳动强度,提高了螺旋板式换热器的制造效率。

23.2.当插杆完全插入插孔内后,工作人员朝向锁孔内插入锁杆,锁杆依次经过各个插杆的穿孔,以此实现插杆在插孔内的紧固,从而实现内撑框与分隔板之间的紧固连接。

24.3.当在分隔板上安装内撑框时,工作人员首先将插杆插入插孔内,然后工作人员旋转转动杆,转动杆带动限制块转动,此时,限制块贴合于经过孔和限制孔的交界面处,以此实现分隔板与内撑框之间的紧固连接。

附图说明

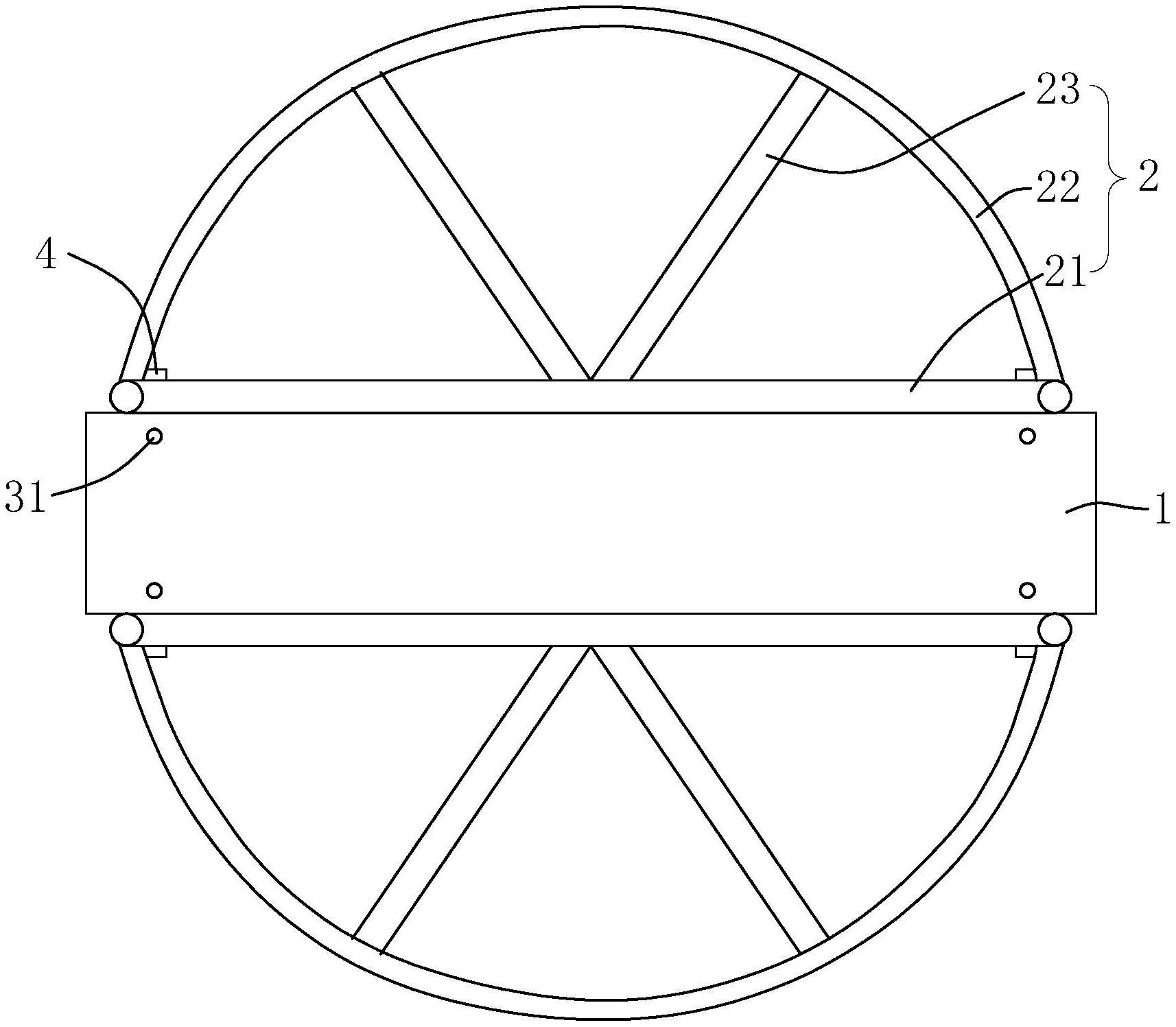

25.图1是实施例1中体现螺旋板式换热器的中心管道内撑结构的示意图。

26.图2是实施例1中体现内撑框的结构示意图。

27.图3是实施例1中体现底框的结构示意图。

28.图4是实施例1中体现插孔和锁孔之间连通关系的剖视图。

29.图5是实施例2中体现螺旋板式换热器的中心管道内撑结构的示意图。

30.图6是实施例2中体现底框的结构示意图。

31.图7是实施例2中体现图5中a部的放大图。

32.图8是实施例2中体现紧固组件的结构示意图。

33.图9是实施例2中体现紧固组件的俯视图。

34.图10是实施例2中体现分隔板的俯视图。

35.图11是实施例2中体现经过孔和限制孔间连通关系的剖视图。

36.附图标记说明:1、分隔板;11、插孔;111、经过孔;112、限制孔;12、锁孔;13、上层板;14、中层板;15、下层板;2、内撑框;21、底框;22、支撑框;23、内支撑杆;24、下支撑杆;31、锁杆;32、转动杆;321、转动把手;33、限制块;34、第一限位环;35、第二限位环;36、公对位块;37、母对位块;4、插杆;41、穿孔。

具体实施方式

37.以下结合附图1-8对本技术作进一步详细说明。

38.本技术实施例公开最佳网投螺旋板式换热器的中心管道内撑结构,在本技术中,一方面,在卷制螺旋板换热结构前即可实现分隔板1和内撑框2之间的连接,规避了在螺旋板换热结构卷制后施工空间小的弊端,提高了工作人员的便捷性;另一方面,分隔板1和内撑框2之间通过拼接的方式连接,减少了繁杂的焊接工艺,以此简化了螺旋板式换热器中心管道内撑结构的安装工艺,降低了工作人员的劳动强度,提高了螺旋板式换热器的制造效率。

39.实施例1

40.参照图1,螺旋板式换热器的中心管道内撑结构包括分隔板1、内撑框2和紧固组件。内撑框2在分隔板1的两侧分别设有一个。内撑框2包括底框21、支撑框22和内支撑杆23。

41.参照图2和图3,底框21为一长方形框体结构,支撑框22为半圆形的杆件,支撑框22沿着底框21的长度方向设有若干个,支撑框22的两端分别焊接在底框21的两个长边上。在底框21内设有下支撑杆24,下支撑杆24的长度方向与底框21的宽边平行,下支撑杆24的两端分别焊接在底框21的两个长边上。下支撑杆24与支撑框22一一对应,支撑框22的纵向投影落在下支撑杆24上。

42.参照图2,内支撑杆23位于支撑框22内,其一端固定连接于支撑框22的内侧壁,另一端固定连接于下支撑杆24,每个支撑框22内设有两根内支撑杆23,两根内支撑杆23呈“v”形设置。

43.参照图2、图3和图4,在底框21长边的两个内侧壁上分别固定连接有若干个插杆4,插杆4沿着底框21的长边均匀分布。在分隔板1上开有若干个插孔11,插孔11与插杆4一一对应,插杆4插入插孔11中。另外,为了使插杆4便于进入插孔11中,插杆4远离内撑框2的一端呈圆弧状,插孔11的孔口呈喇叭状。

44.参照图1和图4,紧固组件起到紧固作用,用于将插杆4紧固在插孔11内,紧固组件包括锁杆31。在分隔板1垂直于底框21长边的侧面上开有锁孔12,锁孔12沿着分隔板1的长度方向贯穿分隔板1。锁孔12开有四个,每个锁孔12对应靠近分隔板1一长侧边的插孔11,锁

孔12贯穿各排的各个插孔11。插杆4远离内撑框2的一端开有穿孔41,当插杆4完全插入插孔11内后,工作人员朝向锁孔12内插入锁杆31,锁杆31依次经过各个插杆4的穿孔41,以此实现插杆4在插孔11内的紧固。

45.参照图1,为了避免锁杆31从锁孔12中脱出,锁杆31的两端分别通过焊接的方式固定连接于分隔板1,焊接的方式一方面能够起到密封效果,另外一方面能够实现对锁杆31的固定,降低了锁杆31从锁孔12中脱出的可能性。

46.本技术实施例1的实施原理为:

47.当需要在分隔板1上安装内撑框2时,工作人员首先利用吊机吊取内撑框2,将插杆4对准插孔11,然后下放内撑框2,使得插杆4进入插孔11内,接着工作人员将锁杆31插入锁孔12中,锁杆31依次经过各个插杆4的穿孔41,实现在分隔板1上对内撑框2的固定,最后工作人员将锁杆31的两端焊接于分隔板1,实现对锁杆31的固定。

48.分隔板1和内撑框2安装完成后,工作人员将第一流道的开口侧焊接在分隔板1的一侧,将第二流道的开口侧焊接在分隔板1的另一侧,然后,第一流道的内侧壁经过分割板上方的内撑框2,第二流道的内侧壁经过分割板下方的内撑框2,以此顺序对第一流道和第二流道进行卷绕,形成螺旋结构,以此实现对螺旋板换热结构的制作。

49.实施例2

50.本技术实施例2与实施例1的区别在于插杆4、插孔11和紧固组件的结构不同。

51.参照图5-图9,紧固组件包括转动杆32和限制块33,转动杆32为圆杆,限制块33为方形块。插杆4为两端开口的空心管,插杆4在底框21长边的两个内侧壁上分别固定连接有若干个,插杆4沿着底框21的长边均匀分布。

52.参照图6-图9,转动杆32穿过插杆4,为了防止转动杆32从插杆4中脱离,在转动杆32的杆身上套设有第一限位环34和第二限位环35,第一限位环34和第二限位环35固定连接于转动杆32,插杆4位于第一限位环34和第二限位环35之间,第一限位环34和第二限位环35的外径与插杆4的外径相等。限制块33在转动杆32远离内撑框2的一端固定连接有两个,两个限制块33关于转动杆32的轴线对称设置。

53.参照图10和图11,插孔11包括经过孔111和限制孔112,分隔板1包括上层板13、中层板14和下层板15,中层板14位于上层板13和下层板15之间,上层板13、中层板14和下层板15之间通过焊接的方式固定一体。

54.参照图8、图10和图11,经过孔111在上层板13和下层板15上分别开设有若干个,经过孔111与插杆4一一对应设置,经过孔111为长方形孔,经过孔111的孔宽与插杆4的外径相等,经过孔111的孔长不小于转动杆32和其端部两个限制块33的投影最长长度。

55.参照图11,限制孔112在中层板14贴合于上层板13的一面以及中层板14贴合于下层板15的一面分别开设有若干个,限制孔112与其对应一侧的经过孔111一一对应设置,限制孔112的内径大于上经过孔111的孔宽。

56.当在分隔板1上安装内撑框2时,工作人员首先将插杆4插入插孔11内,然后工作人员旋转转动杆32,转动杆32带动限制块33转动,此时限制块33贴合于经过孔111和限制孔112的交界面处,以此实现分隔板1与内撑框2之间的紧固连接。

57.参照图7和图8,另外,为了便于对转动杆32进行旋转,在转动杆32远离分隔板1的端部的外侧壁上固定连接有转动把手321。

58.参照图7、图8和图9,同时,为了便于控制转动杆32的转动角度,在第一限位环34的外侧壁上固定连接有公对位块36,在插杆4远离分隔板1的端部的外侧壁上固定连接有母对位块37,母对位块37高于插杆4远离分隔板1的端面。

59.当插杆4完全插入插孔11内后,工作人员通过转动把手321旋转转动杆32,当公对位块36触碰到母对位块37时,转动杆32旋转一定角度,此时,限制块33恰好贴合于上经过孔111和下限制孔112的交界面处,以此实现内撑框2与分隔板1之间的连接。

60.分隔板1和内撑框2连接完成后,工作人员将第一流道的开口侧焊接在分隔板1的一侧,将第二流道的开口侧焊接在分隔板1的另一侧,然后,第一流道的内侧壁经过分隔板1上方的内撑框2,第二流道的内侧壁经过分隔板1下方的内撑框2,以此顺序对第一流道和第二流道进行卷绕,形成螺旋结构,以此实现对螺旋板换热结构的制作。

61.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1