一种高热值发生炉煤气生产装置的制作方法

1.本实用新型属于能源化工技术领域,具体涉及一种高热值发生炉煤气生产装置。

背景技术:

2.煤气发生炉是将煤炭转化为可燃性气体-煤气(主要成分为co、h2、ch4等)的生产设备,其工作原理为:将适合气化工艺指标的煤炭(一般为低阶煤)筛选后,粒度小于10mm的煤炭由加煤机加入到煤气发生炉内,从炉底鼓入蒸汽与空气或氧气与蒸汽混合气体做为气化剂,煤炭在炉内经物理、化学反应,生成可燃性气体-煤气。

3.在工业上常用的沸腾气化炉中,沸腾料层的形成是介于层状气化与悬浮气化之间的一种动态气化方式。当通入的气化剂流速超过煤炭颗粒能够停留在炉篦上的最低限度时,粉煤中一些煤炭颗粒就会失去稳定性,并在气流中开始进行局部的起伏翻腾,形成沸腾气化状态。此时穿过炉篦上煤炭颗粒层的气化剂流速是决定沸腾气化效果的重要因素,气化剂流速过小,煤炭颗粒的沸腾状态不能形成,或参与沸腾状态的颗粒较少,持续时间不长,在颗粒自重作用下使其很快返回到炉篦上;气化剂流速过大,炉篦上的气化环境被破坏,沸腾气化料层不能稳定甚至丧失。只有当气化剂流速与煤炭颗粒的沸腾运动达到相对平衡时,煤炭颗粒在气化剂压力的作用下,才能大部分或全部持续保持上升、下落的运动状态。煤炭颗粒在这种沸腾运动过程中与气化剂充分混合,即可最大限度地进行碳气化,从而形成高效的煤炭气化过程。

4.沸腾气化炉的特点是气化剂和固体煤炭之间的传热和传质速度极快,温度梯度相对较小,这种特性是由于在气流中固体颗粒快速地被搅拌和混合,导致固体颗粒与气化剂之间的接触面积大、传热效率高而引起的。在沸腾炉气化炉中,根据气化剂含氧量的不同可得到不同热值的煤气。

5.现有沸腾气化炉一般是由煤仓、气化炉、炉篦、二次风嘴、灰渣排口组成。煤炭加入到煤仓后,经过螺旋输送器输送到气化炉内,煤炭从上往下流动,从炉篦吹入的气化剂从下往上流动,煤炭在与气化剂接触的过程中进行沸腾运动,使煤炭在温度升高过程中与水蒸汽进行碳气化反应,产出发生炉煤气,粗煤气从气化炉顶部排出。同时,气化炉底部的煤炭在空气或氧气的作用下进行燃烧并向炉内供热,煤炭燃烧产生的煤灰沉积到发生炉底部后再经过螺旋输送器排出。

6.沸腾气化炉所用煤的粒度一般为0-10mm,用空气或氧气掺加水蒸汽作气化剂,气化剂从底部通过炉篦吹入到炉内,粉煤在气化剂的作用下产生沸腾,沸腾层高度一般为1.0-1.5m,碳气化温度为950-1000℃,粉煤在炉内沸腾换热过程中进行干燥、加热、干馏和碳气化,碳气化效率可达50-60%,可在常压下进行生产操作。由于料层内部的剧烈沸腾,可使气化剂与粉煤充分接触,粉煤的传热条件很好,整个沸腾气化炉的料层温度基本上是均匀的。

7.沸腾气化炉根据气化剂含氧量的不同,可以生产不同发热值的煤气。当用空气-蒸汽鼓风时,煤气发热值介于4180-4606 kj/nm3,煤气热值较低,当用氧气-蒸汽鼓风时,煤气

发热值介于8793-9211 kj/nm3,这种方法虽然可提高煤气热值,但生产过程需要消耗氧气,生产成本较高。沸腾气化炉用空气和水蒸汽混合后作为气化剂,煤炭沸腾所需的气化剂量较大,煤气的出口温度较高,若不采用煤气显热回收装置,出口温度可达900℃以上,在需要使用热煤气的地区采用这种气化炉较为合适,不仅可提高能源的利用率,而且设备简单、投资省、运行费用较低,可使用粉煤作原料,炉内气化强度大,产出的煤气中不含焦油,后处理设备简单,容易满足环保要求。

技术实现要素:

8.为解决现有沸腾气化炉以常温煤炭为原料,使用空气-蒸汽作为气化剂时煤气热值较低、使用氧气-蒸汽作为气化剂时,虽可提高煤气热值但生产成本较高的问题;本实用新型采用高温残炭作为原料,以高温蒸汽为气化剂,提供了一种高热值发生炉煤气生产装置。

9.为此,本实用新型采用如下技术方案:

10.一种高热值发生炉煤气生产装置,包括竖向固定的气化炉,气化炉的下端设有排灰口、顶部设有粗煤气出口;气化炉内的下部位置设有水平的炉篦,炉篦外沿固定连接气化炉内壁,炉篦下方形成灰尘积存区,炉篦上方形成碳气化区,碳气化区上方为气固分离区;

11.气化炉外壳的同一高度处设有物料入口和物料出口,物料入口和物料出口相对设置,且物料入口和物料出口的高度位于碳气化区和气固分离区的分界处;物料入口上连接有螺旋锁气给料器,螺旋锁气给料器入口端连接高温残炭仓;物料出口上连接有螺旋锁气排料器。

12.进一步地,所述气化炉的上端和下端均呈锥形。

13.进一步地,所述碳气化区的外壳呈梯形,梯形大口朝上、小口朝下。

14.本实用新型的有益效果在于:

15.1.本实用新型竖式气化炉充分利用高温残炭余热,采用沸腾式气化技术,在气化剂气流的作用下,残炭颗粒处于不停地翻腾、起伏运动中,残炭的碳气化反应速度快;

16.2.本实用新型竖式气化炉以高温蒸汽为气化剂,生产的发生炉煤气热值在8500kj/nm3以上,可满足各种工业炉窑的生产需要;

17.3.本实用新型生产的高热值煤气中焦油、苯、奈等大分子物质含量较低,煤气不需净化理就可进行利用;

18.4.本实用新型沸腾气化炉的生产能力较大,原料准备、工艺过程和设备条件都比其它方法简单。

附图说明

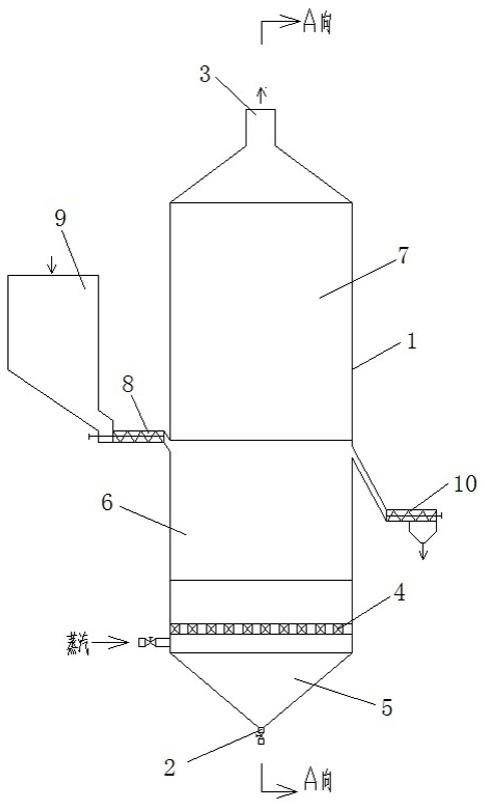

19.图1是本实用新型沸腾汽化炉的结构示意图;

20.图2是图1中a-a的剖视图;

21.图中:1-竖式气化炉,2-排灰口,3-粗煤气出口,4-炉篦,5-灰尘积存区,6-碳气化区,7-气固分离区,8-螺旋锁气给料器,9-高温残炭仓,10-螺旋锁气排料器。

具体实施方式

22.下面结合附图对本实用新型作进一步说明:

23.如图1和2所示,一种高热值发生炉煤气生产装置,包括竖向固定的竖式气化炉1,竖式气化炉1的下端设有排灰口2、顶部设有粗煤气出口3;竖式气化炉1内的下部位置设有水平的炉篦4,炉篦4外沿固定连接竖式气化炉1内壁,炉篦4下方形成灰尘积存区5,炉篦4上方形成碳气化区6,碳气化区6上方为气固分离区7。竖式气化炉1的上端和下端均呈锥形,碳气化区6的外壳呈梯形,梯形大口朝上、小口朝下。

24.竖式气化炉1外壳的同一高度处设有物料入口和物料出口,物料入口和物料出口相对设置,且物料入口和物料出口的高度位于碳气化区6和气固分离区7的分界处;物料入口上连接有螺旋锁气给料器8,螺旋锁气给料器8入口端连接高温残炭仓9;物料出口上连接有螺旋锁气排料器10。

25.本实用新型的工作原理如下:

26.将1000-1100℃高温残炭从竖式气化炉1一侧中部加入到竖式气化炉1内,高温残炭在下落过程中与从底部往上吹入的高温水蒸汽进行接触,使残炭在沸腾运动过程中与水蒸汽接触并发生水煤气反应,残炭在垂直方向多次沸腾运动过程中从竖式气化炉1的一侧向另一侧流动,当残炭流动到竖式气化炉1另一侧且温度在600℃以下时,低温残炭从竖式气化炉1另一侧中部排出;炉内产生的高热值煤气经过气固分离区7后从竖式气化炉1顶部排出,高热值煤气再经过除尘、冷却、加压后供给用户进行利用。

技术特征:

1.一种高热值发生炉煤气生产装置,其特征在于,包括竖式气化炉(1),竖式气化炉(1)的下端设有排灰口(2)、顶部设有粗煤气出口(3);竖式气化炉(1)内的下部位置设有水平的炉篦(4),炉篦(4)外沿固定连接竖式气化炉(1)内壁,炉篦(4)下方形成灰尘积存区(5),炉篦(4)上方形成碳气化区(6),碳气化区(6)上方为气固分离区(7);竖式气化炉(1)外壳的同一高度处设有物料入口和物料出口,物料入口和物料出口相对设置,且物料入口和物料出口的高度位于碳气化区(6)和气固分离区(7)的分界处;物料入口上连接有螺旋锁气给料器(8),螺旋锁气给料器(8)入口端连接高温残炭仓(9);物料出口上连接有螺旋锁气排料器(10)。2.根据权利要求1所述的高热值发生炉煤气生产装置,其特征在于,所述竖式气化炉(1)的上端和下端均呈锥形。3.根据权利要求1所述的高热值发生炉煤气生产装置,其特征在于,所述竖式气化炉(1)的碳气化区(6)的外壳呈梯形,梯形大口朝上、小口朝下。

技术总结

本实用新型公开了一种高热值发生炉煤气生产装置,包括竖式气化炉,竖式气化炉的下端设有排灰口、顶部设有粗煤气出口;竖式气化炉内的下部位置设有水平的炉篦,炉篦外沿固定连接气化炉内壁,炉篦下方形成灰尘积存区,炉篦上方形成碳气化区,碳气化区上方为气固分离区;气化炉外壳的同一高度处设有物料入口和物料出口,物料入口和物料出口相对设置,且物料入口和物料出口的高度位于碳气化区和气固分离区的分界处;物料入口上连接有螺旋锁气给料器,螺旋锁气给料器入口端连接高温残炭仓;物料出口上连接有螺旋锁气排料器。料出口上连接有螺旋锁气排料器。料出口上连接有螺旋锁气排料器。

技术研发人员:权芳民 雷鹏飞 张红军 蔡斌 寇明月 王建平 胡建国 张志刚 卢红山 吴振中 张小兵 陈得贵 姚征

受保护的技术使用者:酒泉钢铁(集团)有限责任公司

技术研发日:2023.03.07

技术公布日:2023/7/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1