高膨胀倍率膨胀胶带及其制备方法与流程

1.本发明涉及膨胀胶带材料领域,特别涉及一种高膨胀倍率膨胀胶带及其制备方法。

背景技术:

2.通常,圆柱形或方形锂离子电池裸电芯与壳体之间存在一定间隙,在电池使用过程中,存在裸电芯与壳体相对晃动而导致电芯失效的风险。由于裸电芯入壳必须留有一定间隙,因此填充间隙只可选用后膨胀型膨胀胶带。常见的小型圆柱电芯中,以定向聚苯乙烯(ops)为基材的膨胀胶带应用最为广泛,此类膨胀胶带以ops在电解液中的溶胀为主要原理,在实际使用过程中该类胶带存在易溶解、强度低、膨胀倍率低等问题。

3.膨胀胶带的使用目的在于使得裸电芯与外壳连成一体,在电池遇到振动时可以避免裸电芯与壳体的相对运动,解决振动引起的单体电池短路、极耳脱焊等现象,进而保证和延长电池的安全以及使用寿命。

4.专利cn111995957a公开了一种高膨胀倍率的定向聚苯乙烯膨胀胶带及其制备方法,其高膨胀倍率的定向聚苯乙烯膨胀胶带及其制备方法,由单面离型的定向聚苯乙烯薄膜基材和丙烯酸酯胶层复合而成。其特征在于,由单面离型的定向聚苯乙烯薄膜基材和丙烯酸酯胶层复合而成。所述的高膨胀倍率的定向聚苯乙烯膨胀胶带,其特征在于,所述定向聚苯乙烯薄膜基材是采用通用型聚苯乙烯树脂挤压成型,再沿横向拉伸3~5倍而制得。该专利使用的聚苯乙烯薄膜存在热稳定性差,易溶于电解液等问题,在一定程度上限制了其应用范围。

5.专利cn213037690u公开了一种防止电池内件震动延长电池使用寿命的高膨胀胶带,其公开了一种防止电池内件震动延长电池使用寿命的高膨胀胶带,涉及电池保护技术领域。包括胶带本体,所述胶带本体包括基材层、上高温膨胀粘贴层、上低温膨胀粘贴层、上压敏胶层、上离型膜层、下高温膨胀粘贴层、下低温膨胀粘贴层、下压敏胶层和下离型膜层,所述基材层的上表面固定粘贴有上高温膨胀粘贴层,所述上高温膨胀粘贴层上表面固定粘贴有上低温膨胀粘贴层,所述上低温膨胀粘贴层的上表面固定粘贴有上压敏胶层。该方法通过复杂结构的多层复合改善了聚苯乙烯的力学及耐温性能,但该方案制备工艺过于复杂,限制了其应用。

技术实现要素:

6.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种高膨胀倍率膨胀胶带及其制备方法。

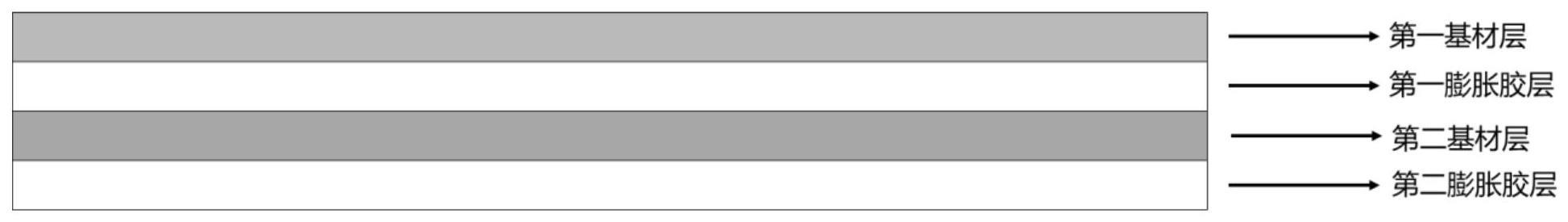

7.为解决上述技术问题,本发明采用的技术方案是:一种高膨胀倍率膨胀胶带,其包括依次层叠设置的第一基材层,第一膨胀胶层,第二基材层以及第二膨胀胶层;

8.所述第一基材层和第二基材层均为pp/pe共聚物微孔膜,所述第一膨胀胶层为热膨胀胶层,所述第二膨胀胶层为溶剂膨胀胶层,所述第一膨胀胶层通过以下步骤制备得到:

9.1-1)将丙烯酸树脂溶解在溶剂中,得到丙烯酸树脂溶液1;

10.1-2)将甲苯二异氰酸酯、固化剂、热膨胀微球在搅拌条件下依次加入所述步骤1-1)制得的丙烯酸树脂溶液1中,搅拌分散成胶体1;

11.1-3)将双酚a环氧树脂溶解于溶剂中,得到环氧树脂溶液1,在搅拌条件下将所述步骤1-2)制备的胶体1加入所述环氧树脂溶液1中,搅拌,静置;

12.1-4)向步骤1-3)制得的产物中加入消泡剂,搅拌,过滤,弃滤渣,得到第一膨胀胶水,所述第一膨胀胶水经涂布、干燥得到所述第一膨胀胶层。

13.优选的是,所述第一膨胀胶层通过以下步骤制备得到:

14.1-1)将15-60g丙烯酸树脂溶解在5-20g溶剂中,得到丙烯酸树脂溶液1;

15.1-2)将0.15-0.6g甲苯二异氰酸酯、1.5-6g固化剂、1-4g热膨胀微球在搅拌条件下依次加入所述步骤1-1)制得的丙烯酸树脂溶液1中,搅拌分散15-60min,得到胶体1;

16.1-3)将0.05-0.3g双酚a环氧树脂溶解于溶剂中,得到环氧树脂溶液1,在搅拌条件下将所述步骤1-2)制备的胶体1加入所述环氧树脂溶液1中,搅拌15-60min,静置0.5-2h;

17.1-4)向步骤1-3)制得的产物中加入消泡剂,搅拌,用200目滤网过滤,弃滤渣,得到第一膨胀胶水,所述第一膨胀胶水经涂布、干燥得到所述第一膨胀胶层。

18.优选的是,所述热膨胀微球为聚甲基丙烯酰亚胺型热膨胀微球。

19.优选的是,所述热膨胀微球由不饱和烯烃类单体包裹烷烃发泡剂经pickering乳液悬浮聚合制成,所述不饱和烯烃类单体包括以下质量百分比的组分:丙烯腈70%,甲基丙烯酸20%,丙烯酰胺类6%,丙烯酸酯类4%。

20.优选的是,所述第二膨胀胶层通过以下步骤制备得到:

21.2-1)将丙烯酸树脂溶解在溶剂中,得到丙烯酸树脂溶液2;

22.2-2)将甲苯二异氰酸酯、萜烯树脂、固化剂在搅拌条件下依次加入所述丙烯酸树脂溶液2中,搅拌分散,得到胶体2;

23.2-3)将双酚a环氧树脂溶解于溶剂中,得到环氧树脂溶液2,在搅拌条件下将所述步骤2-2)制备的胶体2加入所述环氧树脂溶液2中,搅拌,静置;

24.2-4)向步骤2-3)制得的产物中加入消泡剂,搅拌,过滤,弃滤渣,得到第二膨胀胶水,所述第二膨胀胶水经涂布、干燥得到所述第二膨胀胶层。

25.优选的是,所述第二膨胀胶层通过以下步骤制备得到:

26.2-1)将15-60g丙烯酸树脂溶解在5-20g溶剂中,得到丙烯酸树脂溶液2;

27.2-2)将0.15-0.6g甲苯二异氰酸酯、2-9g萜烯树脂、1.5-6g固化剂在搅拌条件下依次加入所述丙烯酸树脂溶液2中,搅拌分散15-60min,得到胶体2;

28.2-3)将0.05-0.3g双酚a环氧树脂溶解于溶剂中,得到环氧树脂溶液2,在搅拌条件下将所述步骤2-2)制备的胶体2加入所述环氧树脂溶液2中,搅拌15-60min,静置0.5-2h;

29.2-4)向步骤2-3)制得的产物中加入消泡剂,搅拌,用200目滤网过滤,弃滤渣,得到第二膨胀胶水,所述第二膨胀胶水经涂布、干燥得到所述第二膨胀胶层。

30.优选的是,所述pp/pe共聚物微孔膜由线形聚丙烯与长链支化型聚乙烯按质量比9:1熔融共混并挤出流延,经拉伸热定型后制得。

31.优选的是,所述丙烯酸树脂为长链热固型丙烯酸树脂,所述溶剂为乙酸乙酯,所述固化剂为氮丙啶固化剂,所述消泡剂为异辛醇。

32.优选的是,所述第一膨胀胶层和第二膨胀胶层的厚度均为50μm-150μm。

33.本发明还提供一种如上所述的高膨胀倍率膨胀胶带的制备方法,包括以下步骤:

34.s1、将第一基材层底面电晕处理后于电晕面涂布第一膨胀胶水,干燥固化形成层第一膨胀胶层;

35.s2、在第一膨胀胶层的胶面贴合第二基材层;

36.s3、在第二基材层底面电晕处理后涂布第二膨胀胶水,干燥固化形成层第二膨胀胶层,最后在第二膨胀胶层底面贴离型膜,收卷,得到所述高膨胀倍率膨胀胶带。

37.本发明的有益效果是:

38.(1)本发明的高膨胀倍率膨胀胶带采用二次膨胀结构,使得胶带既可在受热下膨胀,又可在电解液中溶胀,最大程度的发挥出膨胀效果;其中,第一膨胀胶层中添加的热膨胀微球为具有核壳结构的聚合物粒子,当微球受热时,内部发泡剂汽化或分解产生压力,同时壳层软化,产生膨胀,热塑性聚合物外壳和由于高温产生的气体压力互相平衡,冷却后,聚合物的外壳不产生收缩,达到膨胀的效果;第二膨胀胶层由于长链丙烯酸树脂的选用及固化体系的搭配,形成交联程度较高的结构体系,因此在电解液的溶剂环境下,产生明显的溶胀作用而达到二次膨胀的效果。

39.(2)本发明采用pp/pe共聚物微孔膜作为基材,其具有的微孔结构能够提供离子传输通道,该基材的选择既可在材质上满足电解液中长期使用的材质要求,又能保证本发明最大限度的减低对离子导通的影响;

40.(3)本发明的高膨胀倍率膨胀胶带的复合多层结构可以做到厚度的梯度适配,从而能够满足不同场景下的使用要求,又可最大限度的保护膨胀功能胶层。

附图说明

41.图1为本发明的高膨胀倍率膨胀胶带的结构示意图。

具体实施方式

42.下面结合实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

43.应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不排除一个或多个其它元件或其组合的存在或添加。

44.下列实施例中所使用的试验方法如无特殊说明,均为常规方法。下列实施例中所用的材料试剂等,如无特殊说明,均可从商业途径得到。下列实施例中未注明具体条件者,按照常规条件或者制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

45.参照图1,本发明提供一种高膨胀倍率膨胀胶带,其包括由上至下依次层叠设置的第一基材层,第一膨胀胶层,第二基材层以及第二膨胀胶层;

46.本发明中,第一基材层和第二基材层均为pp/pe共聚物微孔膜。在优选的实施例中,pp/pe共聚物微孔膜由线形聚丙烯(pp)与长链支化型聚乙烯(pe)按质量比9:1熔融共混并挤出流延,经拉伸热定型后制得。pp/pe共聚物微孔膜,可为膨胀胶带提供强度支撑,该材质还可避免与电解液发生反应并且不阻碍离子导通。

47.本发明中,第一膨胀胶层为热膨胀胶层,在优选的实施例中,第一膨胀胶层通过以下步骤制备得到:

48.1-1)将15-60g丙烯酸树脂溶解在5-20g溶剂中,得到丙烯酸树脂溶液1;

49.1-2)将0.15-0.6g甲苯二异氰酸酯、1.5-6g固化剂、1-4g热膨胀微球在搅拌条件下依次加入步骤1-1)制得的丙烯酸树脂溶液1中,搅拌分散15-60min,得到胶体1;

50.1-3)将0.05-0.3g双酚a环氧树脂溶解于溶剂中,得到环氧树脂溶液1,在搅拌条件下将步骤1-2)制备的胶体1加入环氧树脂溶液1中,搅拌15-60min,静置0.5-2h;

51.1-4)向步骤1-3)制得的产物中加入消泡剂,搅拌,用200目滤网过滤,弃滤渣,得到第一膨胀胶水,第一膨胀胶水经涂布、干燥得到第一膨胀胶层。

52.其中,热膨胀微球为聚甲基丙烯酰亚胺型热膨胀微球。在优选的实施例中,热膨胀微球由不饱和烯烃类单体包裹烷烃发泡剂经pickering乳液悬浮聚合制成,不饱和烯烃类单体包括以下质量百分比的组分:丙烯腈70%,甲基丙烯酸20%,丙烯酰胺类6%,丙烯酸酯类4%。

53.本发明中,第二膨胀胶层为溶剂膨胀胶层,其通过以下步骤制备得到:

54.2-1)将15-60g丙烯酸树脂溶解在5-20g溶剂中,得到丙烯酸树脂溶液2;

55.2-2)将0.15-0.6g甲苯二异氰酸酯、2-9g萜烯树脂、1.5-6g固化剂在搅拌条件下依次加入丙烯酸树脂溶液2中,搅拌分散15-60min,得到胶体2;

56.2-3)将0.05-0.3g双酚a环氧树脂溶解于溶剂中,得到环氧树脂溶液2,在搅拌条件下将步骤2-2)制备的胶体2加入环氧树脂溶液2中,搅拌15-60min,静置0.5-2h;

57.2-4)向步骤2-3)制得的产物中加入消泡剂,搅拌,用200目滤网过滤,弃滤渣,得到第二膨胀胶水,第二膨胀胶水经涂布、干燥得到第二膨胀胶层。

58.在优选的实施例中,第一膨胀胶层和第二膨胀胶层中所使用的丙烯酸树脂为长链热固型丙烯酸树脂,溶剂为乙酸乙酯,固化剂为氮丙啶固化剂,消泡剂为异辛醇。

59.在优选的实施例中,第一膨胀胶层和第二膨胀胶层的厚度均为50μm-150μm。第一膨胀胶层在90℃-120℃的热作用下可产生2-3倍于胶带厚度的膨胀效果,第二膨胀胶层在常温电解液中浸泡12h后可产生2-3倍于胶带厚度的膨胀效果;从而使得本发明的高膨胀倍率膨胀胶带在经历热膨胀及电解液膨胀后,可产生4-6倍于胶带厚度的膨胀效果。

60.本发明还提供一种如上的高膨胀倍率膨胀胶带的制备方法,包括以下步骤:

61.s1、将第一基材层底面电晕处理后于电晕面涂布第一膨胀胶水,干燥固化形成层第一膨胀胶层;

62.s2、在第一膨胀胶层的胶面贴合第二基材层;

63.s3、在第二基材层底面电晕处理后涂布第二膨胀胶水,干燥固化形成层第二膨胀胶层,最后在第二膨胀胶层底面贴离型膜,收卷,得到高膨胀倍率膨胀胶带。

64.以下提供详细的实施例和对比例,以对本发明做进一步说明。

65.实施例1

66.一种高膨胀倍率膨胀胶带,其通过以下步骤制备得到:

67.s1、将第一基材层底面电晕处理后于电晕面涂布第一膨胀胶水,干燥固化形成层第一膨胀胶层;

68.s2、在第一膨胀胶层的胶面贴合第二基材层;

69.s3、在第二基材层底面电晕处理后涂布第二膨胀胶水,干燥固化形成层第二膨胀胶层,最后在第二膨胀胶层底面贴离型膜,收卷,得到高膨胀倍率膨胀胶带,厚度为300μm。

70.其中,第一膨胀胶层通过以下步骤制备得到:

71.1-1)将30g长链热固型丙烯酸树脂(bs9417b)溶解在10g乙酸乙酯中,得到丙烯酸树脂溶液1;

72.1-2)将0.3g甲苯二异氰酸酯、3g氮丙啶固化剂、2g热膨胀微球在搅拌条件下依次加入步骤1-1)制得的丙烯酸树脂溶液1中,搅拌分散30min,得到胶体1;

73.1-3)将0.15g双酚a环氧树脂溶解于乙酸乙酯中,得到环氧树脂溶液1,在搅拌条件下将步骤1-2)制备的胶体1加入环氧树脂溶液1中,搅拌30min,静置1h;

74.1-4)向步骤1-3)制得的产物中加入0.3g异辛醇作消泡剂改善涂布性能,搅拌,用200目滤网过滤,弃滤渣,得到第一膨胀胶水,第一膨胀胶水经涂布、干燥即可得到第一膨胀胶层。

75.第二膨胀胶层为溶剂膨胀胶层通过以下步骤制备得到:

76.2-1)将30g长链热固型丙烯酸树脂(bs9417b)溶解在10g乙酸乙酯中,得到丙烯酸树脂溶液2;

77.2-2)将0.3g甲苯二异氰酸酯、4.5g萜烯树脂、3g固化剂在搅拌条件下依次加入丙烯酸树脂溶液2中,搅拌分散30min,得到胶体2;

78.2-3)将0.15g双酚a环氧树脂溶解于乙酸乙酯中,得到环氧树脂溶液2,在搅拌条件下将步骤2-2)制备的胶体2加入环氧树脂溶液2中,搅拌30min,静置1h;

79.2-4)向步骤2-3)制得的产物中加入0.3g异辛醇作消泡剂改善涂布性能,搅拌,用200目滤网过滤,弃滤渣,得到第二膨胀胶水,第二膨胀胶水经涂布、干燥得到第二膨胀胶层。

80.其中,热膨胀微球由不饱和烯烃类单体包裹烷烃发泡剂经pickering乳液悬浮聚合制成,不饱和烯烃类单体包括以下质量百分比的组分:丙烯腈70%,甲基丙烯酸20%,丙烯酰胺类6%,丙烯酸酯类4%。具体制备方法参照专利cn110698721a一种聚甲基丙烯酰亚胺热膨胀微球及其制备方法。

81.实施例2

82.本实施例与实施例1的不同之处仅在于第一膨胀胶层和第二膨胀胶层的制备方法,以下仅列出不同之处。

83.第一膨胀胶层通过以下步骤制备得到:

84.1-1)将30g长链热固型丙烯酸树脂(bs9417b)溶解在10g乙酸乙酯中,得到丙烯酸树脂溶液1;

85.1-2)将0.3g甲苯二异氰酸酯、3g氮丙啶固化剂、3g热膨胀微球在搅拌条件下依次加入步骤1-1)制得的丙烯酸树脂溶液1中,搅拌分散30min,得到胶体1;

86.1-3)将0.15g双酚a环氧树脂溶解于乙酸乙酯中,得到环氧树脂溶液1,在搅拌条件下将步骤1-2)制备的胶体1加入环氧树脂溶液1中,搅拌30min,静置1h;

87.1-4)向步骤1-3)制得的产物中加入0.3g异辛醇作消泡剂改善涂布性能,搅拌,用200目滤网过滤,弃滤渣,得到第一膨胀胶水,第一膨胀胶水经涂布、干燥即可得到第一膨胀胶层。

88.第二膨胀胶层为溶剂膨胀胶层通过以下步骤制备得到:

89.2-1)将30g长链热固型丙烯酸树脂(bs9417b)溶解在10g乙酸乙酯中,得到丙烯酸树脂溶液2;

90.2-2)将0.3g甲苯二异氰酸酯、4.5g萜烯树脂、4g固化剂在搅拌条件下依次加入丙烯酸树脂溶液2中,搅拌分散30min,得到胶体2;

91.2-3)将0.15g双酚a环氧树脂溶解于乙酸乙酯中,得到环氧树脂溶液2,在搅拌条件下将步骤2-2)制备的胶体2加入环氧树脂溶液2中,搅拌30min,静置1h;

92.2-4)向步骤2-3)制得的产物中加入0.3g异辛醇作消泡剂改善涂布性能,搅拌,用200目滤网过滤,弃滤渣,得到第二膨胀胶水,第二膨胀胶水经涂布、干燥得到第二膨胀胶层。

93.实施例3

94.本实施例与实施例1的不同之处仅在于第一膨胀胶层和第二膨胀胶层的制备方法,以下仅列出不同之处。

95.第一膨胀胶层通过以下步骤制备得到:

96.1-1)将30g长链热固型丙烯酸树脂(bs9417b)溶解在10g乙酸乙酯中,得到丙烯酸树脂溶液1;

97.1-2)将0.3g甲苯二异氰酸酯、3g氮丙啶固化剂、4g热膨胀微球在搅拌条件下依次加入步骤1-1)制得的丙烯酸树脂溶液1中,搅拌分散30min,得到胶体1;

98.1-3)将0.15g双酚a环氧树脂溶解于乙酸乙酯中,得到环氧树脂溶液1,在搅拌条件下将步骤1-2)制备的胶体1加入环氧树脂溶液1中,搅拌30min,静置1h;

99.1-4)向步骤1-3)制得的产物中加入0.3g异辛醇作消泡剂改善涂布性能,搅拌,用200目滤网过滤,弃滤渣,得到第一膨胀胶水,第一膨胀胶水经涂布、干燥即可得到第一膨胀胶层。

100.第二膨胀胶层为溶剂膨胀胶层通过以下步骤制备得到:

101.2-1)将30g长链热固型丙烯酸树脂(bs9417b)溶解在10g乙酸乙酯中,得到丙烯酸树脂溶液2;

102.2-2)将0.3g甲苯二异氰酸酯、4.5g萜烯树脂、5g固化剂在搅拌条件下依次加入丙烯酸树脂溶液2中,搅拌分散30min,得到胶体2;

103.2-3)将0.15g双酚a环氧树脂溶解于乙酸乙酯中,得到环氧树脂溶液2,在搅拌条件下将步骤2-2)制备的胶体2加入环氧树脂溶液2中,搅拌30min,静置1h;

104.2-4)向步骤2-3)制得的产物中加入0.3g异辛醇作消泡剂改善涂布性能,搅拌,用200目滤网过滤,弃滤渣,得到第二膨胀胶水,第二膨胀胶水经涂布、干燥得到第二膨胀胶层。

105.对比例1

106.本例与实施例2的不同之处仅在于第一膨胀胶层和第二膨胀胶层的制备方法,以下仅列出不同之处。

107.第一膨胀胶层通过以下步骤制备得到:

108.1-1)将30g长链热固型丙烯酸树脂(bs9417b)溶解在10g乙酸乙酯中,得到丙烯酸树脂溶液1;

109.1-2)将0.3g甲苯二异氰酸酯、3g氮丙啶固化剂在搅拌条件下依次加入步骤1-1)制得的丙烯酸树脂溶液1中,搅拌分散30min,得到胶体1;

110.1-3)将0.15g双酚a环氧树脂溶解于乙酸乙酯中,得到环氧树脂溶液1,在搅拌条件下将步骤1-2)制备的胶体1加入环氧树脂溶液1中,搅拌30min,静置1h;

111.1-4)向步骤1-3)制得的产物中加入0.3g异辛醇作消泡剂改善涂布性能,搅拌,用200目滤网过滤,弃滤渣,得到第一膨胀胶水,第一膨胀胶水经涂布、干燥即可得到第一膨胀胶层。

112.第二膨胀胶层为溶剂膨胀胶层通过以下步骤制备得到:

113.2-1)将30g长链热固型丙烯酸树脂(bs9417b)溶解在10g乙酸乙酯中,得到丙烯酸树脂溶液2;

114.2-2)将0.3g甲苯二异氰酸酯、4.5g萜烯树脂、4g固化剂在搅拌条件下依次加入丙烯酸树脂溶液2中,搅拌分散30min,得到胶体2;

115.2-3)将0.15g双酚a环氧树脂溶解于乙酸乙酯中,得到环氧树脂溶液2,在搅拌条件下将步骤2-2)制备的胶体2加入环氧树脂溶液2中,搅拌30min,静置1h;

116.2-4)向步骤2-3)制得的产物中加入0.3g异辛醇作消泡剂改善涂布性能,搅拌,用200目滤网过滤,弃滤渣,得到第二膨胀胶水,第二膨胀胶水经涂布、干燥得到第二膨胀胶层。

117.对比例2

118.本例与实施例2的不同之处仅在于第一基材层、第二基材层的材料不同,本例中第一基材层、第二基材层均为pet材料。

119.对比例3

120.本例与实施例1的不同之处仅在于第一膨胀胶层和第二膨胀胶层的制备方法,以下仅列出不同之处。

121.第一膨胀胶层通过以下步骤制备得到:

122.1-1)将30g长链热固型丙烯酸树脂(bs9417b)溶解在10g乙酸乙酯中,得到丙烯酸树脂溶液1;

123.1-2)将0.3g甲苯二异氰酸酯、3g热膨胀微球在搅拌条件下依次加入步骤1-1)制得的丙烯酸树脂溶液1中,搅拌分散30min,得到胶体1;

124.1-3)将0.15g双酚a环氧树脂溶解于乙酸乙酯中,得到环氧树脂溶液1,在搅拌条件下将步骤1-2)制备的胶体1加入环氧树脂溶液1中,搅拌30min,静置1h;

125.1-4)向步骤1-3)制得的产物中加入0.3g异辛醇作消泡剂改善涂布性能,搅拌,用200目滤网过滤,弃滤渣,得到第一膨胀胶水,第一膨胀胶水经涂布、干燥即可得到第一膨胀胶层。

126.第二膨胀胶层为溶剂膨胀胶层通过以下步骤制备得到:

127.2-1)将30g长链热固型丙烯酸树脂(bs9417b)溶解在10g乙酸乙酯中,得到丙烯酸树脂溶液2;

128.2-2)将0.3g甲苯二异氰酸酯、4.5g萜烯树脂在搅拌条件下依次加入丙烯酸树脂溶液2中,搅拌分散30min,得到胶体2;

129.2-3)将0.15g双酚a环氧树脂溶解于乙酸乙酯中,得到环氧树脂溶液2,在搅拌条件

下将步骤2-2)制备的胶体2加入环氧树脂溶液2中,搅拌30min,静置1h;

130.2-4)向步骤2-3)制得的产物中加入0.3g异辛醇作消泡剂改善涂布性能,搅拌,用200目滤网过滤,弃滤渣,得到第二膨胀胶水,第二膨胀胶水经涂布、干燥得到第二膨胀胶层。

131.将实施例1-3和对比例1-3制备的膨胀胶带在高温烘箱中于120℃下烘烤4h,再浸入电解液(溶剂ec:dec:dmc=1:1:3,在上述溶剂体系中加入5wt%六氟磷酸锂,即得到电解液)中常温12h,然后进行性能测试,测试结果如下表1所示:

132.表1

[0133] 剥离力(gf/inch)发泡倍率(%)收缩率(%)抗压强度(mpa)外观实施例一35055011.2完整实施例二33060011.2完整实施例三30066011.2完整对比例一32530011.2完整对比例二26045011.3完整对比例三28040011.0边缘溶解

[0134]

以上实施例和对比例制备的膨胀胶带厚度均为300μm,实施例1-3在烘烤4h后厚度能达1100μm左右,浸入电解液中常温12h后,厚度能达2000μm左右,最高的膨胀胶带膨胀倍率达660%,且产品收缩率较小,外观完整,抗压强度可达1.2mpa。而对比例1-3的膨胀倍率等性能明显低于实施例1-3。

[0135]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1