一种可替代富锌型粉末涂料的防腐粉末涂料及防腐涂层的制作方法

1.本发明属于粉末涂料技术领域,具体涉及一种可替代富锌型粉末涂料的防腐粉末涂料,本发明还涉及了应用该可替代富锌型粉末涂料的防腐粉末涂料得到的防腐涂层。

背景技术:

2.为了实现优异的耐腐蚀性能,现有的粉末涂料通常选择在配方添加大量的锌粉,该产品通常被称为富锌型粉末涂料。如公开号为cn114213937a的发明专利申请提出一种富锌粉末涂料及其制备方法和应用,包括以下制备原料:环氧树脂20~50份,固化剂0.5~2.0份,催化剂0.05~0.5份,锌粉60~75份,导电粉0.05~0.1份,流平剂0.4~1.2份,除气剂0.1~0.5份,增电剂0.1~0.5份;其锌粉添加量高达60wt%以上,由于锌粉的价格较贵,这直接导致了粉末涂料的配方成本过高。而其他现有的防腐粉末涂料产品在防腐性能表现会明显差于富锌型粉末涂料。

3.因此,本技术人希望寻求技术方案来解决以上技术问题。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种可替代富锌型粉末涂料的防腐粉末涂料及防腐涂层,在明显减少了锌粉添加量的前提下,得到了具有突出优异防腐效果的粉末涂料,可直接替代现有技术中配方昂贵的富锌型粉末涂料,明显降低了配方材料成本。

5.本发明采用的技术方案如下:

6.一种可替代富锌型粉末涂料的防腐粉末涂料,至少包括以下原料:

7.40-60wt%的环氧树脂;

8.8-18wt%的固化剂;

9.10-30wt%的防腐母料;

10.其中,所述防腐母料由母料环氧树脂、锌粉、磷铁粉和开奖烯组成,通过加热熔融混合得到。需要说明的是,采用其他的树脂固化体系无法达到本技术所实现的防腐水平。

11.优选地,为了利于防腐母料中的原料实现良好的均匀分散效果,所述母料环氧树脂占所述防腐母料的重量份比例为30-50wt%;所述锌粉、磷铁粉和开奖烯的重量份比例为1:0.5-3:0.2-1;进一步优选地,所述锌粉、磷铁粉和开奖烯的重量份比例1:1-1.5:0.4-0.8。

12.优选地,为了进一步利于获得稳定的防腐效果,所述锌粉的粒度为600-900目,所述磷铁粉的粒度为600-900目,所述开奖烯的粒度为1200-2000目。

13.优选地,为了进一步利于获得稳定的防腐效果,所述磷铁粉采用高纯磷铁粉;所述开奖烯的比表面积范围为180-350m2/g。

14.优选地,在所述制备防腐母料时,将所述防腐母料的全部原料放入加热混合设备中,通过加热使得所述环氧树脂处于熔融状态,使得锌粉、磷铁粉和开奖烯混合分散在所述熔融状态的环氧树脂中,经冷却、破碎后得到呈粉末状的防腐母料。

15.优选地,所述母料环氧树脂与所述环氧树脂相同,这可进一步有利于获得更加优异的防腐性能。

16.优选地,所述环氧树脂的环氧当量为750-950g/eg(测试标准为gb/t4612-2008),所述环氧树脂的软化点为95-105℃。

17.优选地,所述固化剂采用热固性线型酚类改性固化剂,其中,所述热固性线型酚类改性固化剂的羟基值范围为4-6mol/1000g(测试标准为astm uop624-1994);所述热固性线型酚类改性固化剂的软化点低于所述环氧树脂的软化点。

18.优选地,一种防腐涂层,所述防腐涂层在金属基材上喷涂如上所述可替代富锌型粉末涂料的防腐粉末涂料,然后进行加热固化后得到;其中,所述防腐涂层经过2000小时的中性盐雾测试后,所述防腐涂层的单边腐蚀宽度小于2mm,且不生锈、不起泡,所述中性盐雾测试的测试标准为iso 9227-2012。

19.需要说明的是,本技术在实施时可以根据实际需要在粉末涂料配方中进一步添加公知的脱气剂、流平剂、分散剂、颜料、填料或其他助剂等,这些都是本领域技术人员的常规技术选择。

20.本技术提出了由母料环氧树脂、锌粉、磷铁粉和开奖烯组成的防腐母料,当将其添加应用在环氧树脂固化体系中,在明显减少了锌粉添加量的前提下,得到了具有突出优异防腐效果的粉末涂料,可直接替代现有技术中配方昂贵的富锌型粉末涂料,明显降低了配方材料成本。

具体实施方式

21.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1:一种可替代富锌型粉末涂料的防腐粉末涂料,包括以下原料:

23.50wt%的环氧树脂,牌号为黄山新佳精细材料的环氧树脂6825,其软化点为98℃,环氧当量为840g/eg;

24.12wt%的热固性线型酚类改性固化剂,牌号为黄山新佳精细材料的hb410,其羟基值为4.5-5.5mol/1000g,软化点为85-95℃;

25.15wt%的防腐母料;

26.0.5wt%的安息香;

27.0.5wt%的流平剂;

28.22wt%的钛白粉;

29.其中,防腐母料由40wt%的母料环氧树脂(同样选用黄山新佳精细材料的环氧树脂6825)、20wt%的锌粉(粒度为700目)、25wt%的磷铁粉(选用河南颍川新材料提供的高纯磷铁粉,粒度为800目)和15wt%的开奖烯(选用the sixth element inc.提供的se1132开奖烯,粒度为1300目,比表面积为180-280m2/g)组成;在制备防腐母料时,将防腐母料的所有原料放入加热混合设备中,加热至130℃使得环氧树脂处于熔融状态,使得锌粉、磷铁粉和开奖烯混合分散在处于熔融状态的环氧树脂中,经冷却、破碎后得到呈粉末状的防腐母

料;

30.然后将环氧树脂、热固性线型酚类改性固化剂、防腐母料、安息香、流平剂以及钛白粉通过公知的预混、熔融挤出、破碎后得到可替代富锌型粉末涂料的防腐粉末涂料。

31.实施例2:本实施例2的其余技术方案同实施例1,区别在于,在本实施例2中,防腐母料由30wt%的母料环氧树脂、20wt%的锌粉、40wt%的磷铁粉和10wt%的开奖烯组成。

32.实施例3:本实施例3的其余技术方案同实施例1,区别在于,在本实施例3中,防腐母料由50wt%的母料环氧树脂、10wt%的锌粉、30wt%的磷铁粉和10wt%的开奖烯组成。

33.实施例4:本实施例4的其余技术方案同实施例1,区别在于,在本实施例4中,防腐母料由40wt%的母料环氧树脂、20wt%的锌粉、10wt%的磷铁粉和30wt%的开奖烯组成。

34.实施例5:本实施例5的其余技术方案同实施例1,区别在于,在本实施例5中,防腐母料由40wt%的母料环氧树脂、20wt%的锌粉、20wt%的磷铁粉和20wt%的开奖烯组成。

35.实施例6:本实施例6的其余技术方案同实施例1,区别在于,在本实施例6中,防腐母料由40wt%的母料环氧树脂、10wt%的锌粉、30wt%的磷铁粉和20wt%的开奖烯组成。

36.实施例7:本实施例7的其余技术方案同实施例1,区别在于,在本实施例7中,防腐母料由60wt%的母料环氧树脂、10wt%的锌粉、20wt%的磷铁粉和10wt%的开奖烯组成。

37.实施例8:本实施例8的其余技术方案同实施例1,区别在于,在本实施例8中,防腐母料由10wt%的母料环氧树脂、30wt%的锌粉、30wt%的磷铁粉和30wt%的开奖烯组成。

38.实施例9:本实施例9的其余技术方案同实施例1,区别在于,在本实施例9中,包括以下原料:

39.40wt%的环氧树脂;

40.10wt%的热固性线型酚类改性固化剂;

41.20wt%的防腐母料;

42.0.5wt%的安息香;

43.0.5wt%的流平剂;

44.29wt%的钛白粉。

45.实施例10:本实施例10的其余技术方案同实施例1,区别在于,在本实施例10中,包括以下原料:

46.60wt%的环氧树脂;

47.15wt%的热固性线型酚类改性固化剂;

48.24wt%的防腐母料;

49.0.5wt%的安息香;

50.0.5wt%的流平剂。

51.实施例11:本实施例11的其余技术方案同实施例1,区别在于,在本实施例11中,包括以下原料:

52.59wt%的环氧树脂;

53.10wt%的热固性线型酚类改性固化剂;

54.30wt%的防腐母料;

55.0.5wt%的安息香;

56.0.5wt%的流平剂。

57.实施例12:本实施例12的其余技术方案同实施例1,区别在于,在本实施例12中,将环氧树脂的牌号替换为黄山新佳精细材料的环氧树脂6828,其软化点为105℃,环氧当量为1100g/eg。

58.对比例1:本对比例1的其余技术方案同实施例1,区别在于,在本对比例1中,将实施例1中的防腐母料全部替换为锌粉。

59.对比例2:本对比例2的其余技术方案同实施例1,区别在于,在本对比例2中,将实施例1中的防腐母料全部替换为磷铁粉。

60.对比例3:本对比例3的其余技术方案同实施例1,区别在于,在本对比例3中,将实施例1中的防腐母料全部替换为开奖烯。

61.对比例4:本对比例4的其余技术方案同实施例1,区别在于,在本对比例4中,将实施例1中的防腐母料替换重量份比例为1:1的磷铁粉和开奖烯。

62.对比例5:本对比例5的其余技术方案同实施例1,区别在于,在本对比例5中,将实施例1中的防腐母料替换重量份比例为1:1的锌粉和磷铁粉。

63.对比例6:本对比例6的其余技术方案同实施例1,区别在于,在本对比例6中,将实施例1中的防腐母料替换重量份比例为1:1的锌粉和开奖烯。

64.对比例7:本对比例7的其余技术方案同实施例1,区别在于,在本对比例7中,将实施例1中的防腐母料替换重量份比例为1:1的磷铁粉和开奖烯。

65.对比例8:本对比例8的其余技术方案同实施例1,区别在于,在本对比例8中,将实施例1中的防腐母料替换重量份比例为1:1.5:0.8的锌粉、磷铁粉和开奖烯。

66.对比例9:本对比例9的其余技术方案同实施例1,区别在于,在本对比例9中,将实施例1中的防腐母料替换重量份比例为1:1.5:0.8的锌粉、磷铁粉和开奖烯,且锌粉、磷铁粉和开奖烯先通过预混得到防腐预混粉体后,再与防腐粉末涂料的其他原料进行预混。

67.对比例10:本对比例10的其余技术方案同实施例1,区别在于,在本对比例10中,将防腐母料中的开奖烯替换为单壁碳纳米管。

68.对比例11:本对比例11的其余技术方案同实施例1,区别在于,在本对比例11中,将防腐母料中的磷铁粉替换为云母粉。

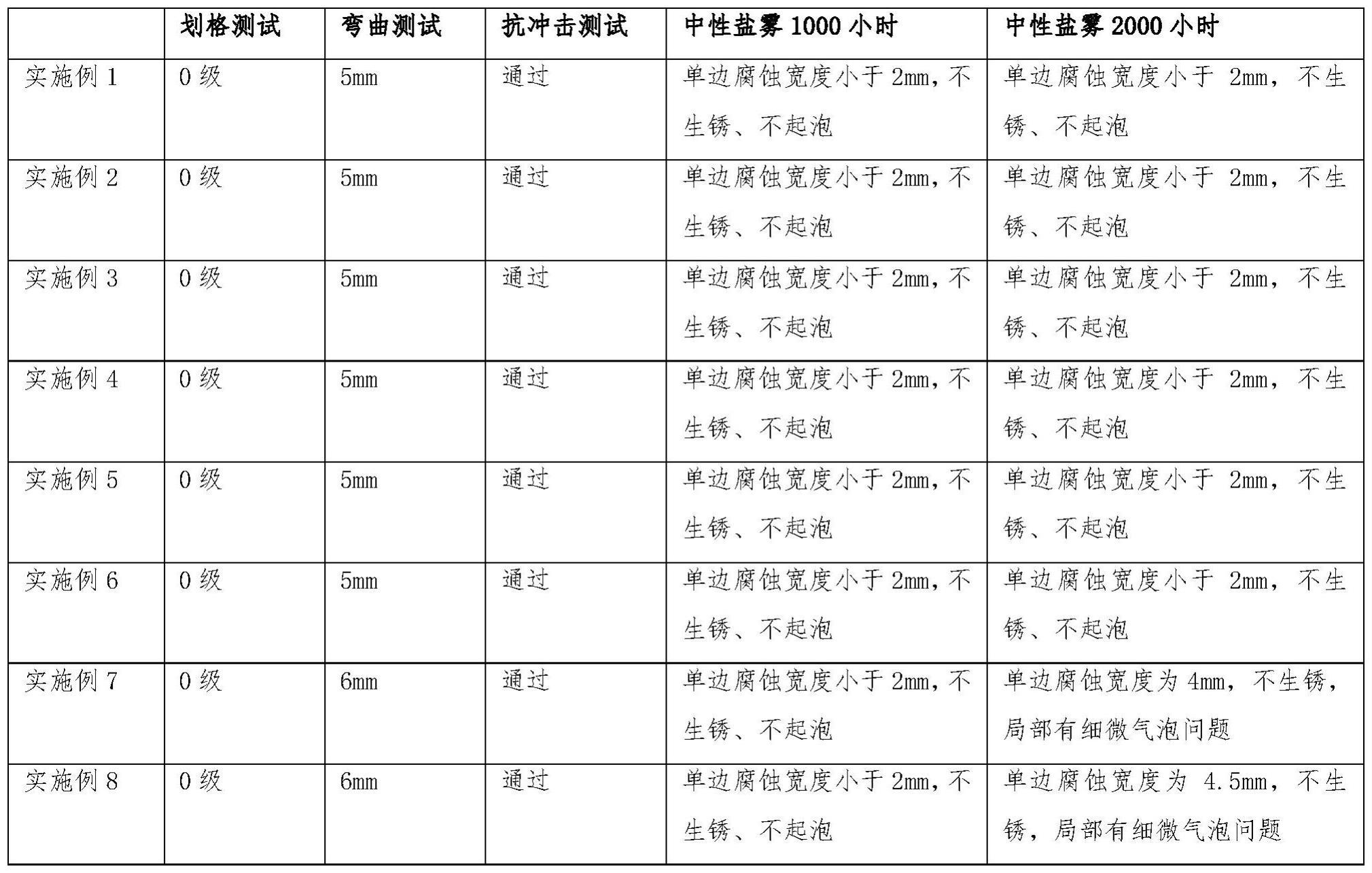

69.为了证明本技术实施例所取得的突出耐腐蚀技术效果,本技术采用相同的钢板作为基材,向各钢材上分别静电喷涂以上各实施例以及以上各对比例所提供的粉末涂料,然后在200℃的温度条件下固化10分钟,分别得到各固化涂层(涂层的膜厚统一控制在80-100微米的范围内),对各固化涂层进行了物理和防腐性能测试,测试结果请参见下表1:

70.表1

71.[0072][0073]

需要说明的是,上表1中的划格测试所依据的标准为iso 2409-2020,弯曲测试依据的标准为iso1519-2011,抗冲击测试依据的标准为iso 6272-1-2011,参数设置为20英寸/磅,其中,测试结果为“通过”是指涂层没有发生开裂;中性盐雾测试的测试标准为iso 9227-2012。

[0074]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,本发明所列举的实施例无法对所有的实施方式予以穷尽,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。在本发明中提及的所有文献都在本技术中引用作为参考,就如同一篇文献被单独引用为参考那样。

[0075]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包

含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1