防护膜及电子设备的制作方法

1.本技术涉及电子设备技术领域,尤其涉及一种防护膜及电子设备。

背景技术:

2.随着对电子设备安全性的要求越来越高,对电子设备的电池保护设计越来越多。目前电子设备的电池盖通常安装有防护膜,防护膜起到一定程度的阻挡作用,防护膜可以降低外部物体刺穿电池的风险,降低电池发生失火或爆炸的可能性。但现有技术中的防护膜的耐刺穿性能较低,需要进一步提升防护膜的耐刺穿性能,以提高电子设备的电池的安全性。

技术实现要素:

3.本技术的目的在于提供一种防护膜及电子设备,防护膜的耐刺穿性能较高,电子设备的电池不容易被尖锐物体刺穿,电子设备的电池的安全性较高。

4.本技术第一方面提供一种防护膜,该防护膜包括下表层、粘接层和上表层,粘接层连接下表层与上表层,下表层或上表层用于与电子设备的电池盖连接,其中,防护膜的厚度w为0.05mm≤w≤0.15mm。

5.防护膜包括下表层、粘接层和上表层,粘接层位于下表层和上表层之间,粘接层的一面与上表层粘接,粘接层的另一面与下表层粘接,以使防护膜的结构为三层复合结构。在一种设计中,上表层用于与电子设备的电池盖连接,以使防护膜整体固定连接于电池盖,因此,防护膜可以为电池阻挡电子设备外部尖锐物体。防护膜可以利用具有高剪切模量μ的材料作为下表层,剪切模量μ表征材料抵抗切应变的能力,剪切模量μ越大,则表示材料的刚性越强,材料剪切变形的难度越大。防护膜也可以利用具有高拉伸极限j

lim

的材料作为上表层,拉伸极限j

lim

表征材料的拉伸能力,拉伸极限j

lim

越大,则表示材料的韧性越大,材料拉伸破坏的难度越大。因此,在相同厚度的条件下,兼具高剪切模量μ和高拉伸极限j

lim

的防护膜的刺穿力极限较高,即防护膜的耐刺穿性能较高,相比现有技术中同厚度的防护膜,本技术的防护膜为电池阻挡尖锐物体的可靠性较高,电池不容易被刺穿,电池发生失火或爆炸等问题的可能性较低,即电子设备的电池的安全性较高。本技术的防护膜的厚度w为0.05mm≤w≤0.15mm,厚度w具体可以为0.05mm、0.075mm、0.1mm、0.125mm、0.15mm。由于电子设备内部空间有限,当厚度w过大(厚度w大于0.15mm)时,防护膜占用电子设备内部空间过大,防护膜与电子设备内部其它零件(例如电池盖、泡棉)之间容易存在结构干涉影响或容易存在较大的挤压应力。由于厚度w和刺穿力极限正相关,当厚度w过小(厚度w小于0.05mm)时,防护膜的刺穿力极限也过小,即防护膜的耐刺穿性能过差。因此,防护膜的厚度w在0.05mm≤w≤0.15mm范围内较好,防护膜既不占用电子设备内部过多的空间,满足装配需求,防护膜也具有可以满足使用需求的刺穿力极限。在另外一种设计中,具有高剪切模量μ的下表层可以用于与电子设备的电池盖连接,而下表层背离电池盖的一面通过粘接层与具有高拉伸极限j

lim

的上表层连接,同样具有较好的耐刺穿效果,此处不再赘述。

6.在一种可能的设计中,下表层的材料为聚萘二甲酸乙二醇酯(pen)、聚醚醚酮(peek)、聚酰亚胺(pi)、芳纶(af)中的一种。聚萘二甲酸乙二醇酯(pen)、聚醚醚酮(peek)、聚酰亚胺(pi)、芳纶(af)均为具有高剪切模量μ的材料,当上述材料中的一种作为下表层时,能够增强防护膜的刚性,即可以提高本技术的防护膜的耐刺穿性能。

7.在一种可能的设计中,下表层的剪切模量μ≥4gpa,其中,剪切模量μ具体可以为4gpa、5gpa、6gpa、7gpa。

8.4gpa为下表层所需剪切模量μ的最小值,该数值能够满足上述防护膜所需的最小耐刺穿性能。当剪切模量μ小于4gpa时,防护膜的耐刺穿性能较差。因此,下表层的剪切模量μ≥4gpa较好。

9.在一种可能的设计中,下表层的厚度w1为0.02mm≤w1≤0.1mm。其中,下表层的厚度w1具体可以为0.02mm、0.03mm、0.04mm、0.05mm、0.06mm、0.07mm、0.08mm、0.09mm、0.1mm。

10.由于电子设备内部空间有限,当下表层的厚度w1过大(厚度w1大于0.1mm)时,下表层占用电子设备内部空间过大,下表层与电子设备内部其它零件之间容易存在结构干涉影响或存在较大的挤压应力。由于厚度w1和刺穿力极限正相关,当厚度w1过小(厚度w1小于0.02mm时),下表层的刺穿力极限也较小,即下表层的耐刺穿性能较差。因此,下表层的厚度w1在0.02mm≤w1≤0.1mm范围内较好,下表层既不过多占用电子设备内部的空间,满足装配需求,下表层也具有可以满足使用需求的耐刺穿性能。

11.在一种可能的设计中,上表层的材料为共聚尼龙、均聚尼龙、热塑性聚氨酯(tpu)、聚甲基丙烯酸甲酯(pmma)、聚碳酸酯(pc)、聚氯乙烯(pvc)中的一种。

12.共聚尼龙、均聚尼龙、热塑性聚氨酯(tpu)、聚甲基丙烯酸甲酯(pmma)、聚碳酸酯(pc)、聚氯乙烯(pvc)均为具有高拉伸极限j

lim

的材料,当共聚尼龙、均聚尼龙、热塑性聚氨酯(tpu)、聚甲基丙烯酸甲酯(pmma)、聚碳酸酯(pc)、聚氯乙烯(pvc)中的一种作为上表层时,能够提高防护膜的韧性,即可以提高本技术防护膜的耐刺穿性能。

13.在一种可能的设计中,上表层的拉伸极限j

lim

≥2,其中,拉伸极限j

lim

的数值具体可以为2、2.25、2.5、2.75、3。

14.数值2为上表层的拉伸极限j

lim

的最小值,该数值能够满足上述防护膜所需最小的耐刺穿性能。当拉伸极限j

lim

小于2时,防护膜的耐刺穿性能较差。因此,上表层的拉伸极限j

lim

≥2较好。

15.在一种可能的设计中,上表层3的厚度w3为0.02mm≤w3≤0.1mm,其中,上表层3的厚度w3具体可以为0.02mm、0.03mm、0.04mm、0.05mm、0.06mm、0.07mm、0.08mm、0.09mm、0.1mm。

16.由于电子设备内部空间有限,当上表层的厚度w3过大(厚度w3大于0.1mm)时,上表层占用电子设备内部空间过大,上表层与电子设备内部其它零件之间容易存在结构干涉影响或存在较大的挤压应力。由于厚度w3和刺穿力极限正相关,当厚度w3过小(厚度w3小于0.02mm时),上表层的刺穿力极限也较小,即上表层的耐刺穿性能较差。因此,上表层的厚度w3在0.02mm≤w3≤0.1mm范围内较好,上表层既不过多占用电子设备内部的空间,满足装配需求,上表层也具有可以满足使用需求的耐刺穿性能。

17.在一种可能的设计中,粘接层的材料为丙烯酸酯、聚氨酯、有机硅、环氧树脂中的一种。

18.丙烯酸酯、聚氨酯、有机硅、环氧树脂作为胶黏剂均可以满足粘接下表层与上表层的需求,连接可靠性较高。

19.在一种可能的设计中,粘接层的厚度w2可以为0.005mm≤w2≤0.02mm,其中,粘接层的厚度w2具体可以为0.005mm、0.01mm、0.015mm、0.02mm。

20.由于电子设备内部空间有限,当粘接层的厚度w2过大(厚度w2大于0.02mm)时,粘接层占用电子设备内部空间过大,粘接层与电子设备内部其它零件之间容易存在结构干涉影响或存在较大的挤压应力。由于厚度w2和粘接力正相关,当厚度w2过小(厚度w2小于0.005mm时),粘接层的粘接力也较小,即粘接层的粘接性能较差。因此,粘接层的厚度w2在0.005mm≤w2≤0.02mm范围内较好,粘接层既不过多占用电子设备内部的空间,满足装配需求,粘接层也具有可以满足使用需求的粘接力。

21.本技术第二方面提供一种电子设备,该电子设备包括电池盖和上述内容的防护膜,防护膜粘接于电池盖的用于面向电池的表面。本技术的电子设备具有上述内容的效果,此处不再赘述。

22.应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本技术。

附图说明

23.图1为本技术所提供的电子设备的至少部分在一种具体实施例中的结构示意图;

24.图2为钢针刺穿现有技术薄膜的作用力模型示意图;

25.图3为现有技术薄膜的受力模型示意图;

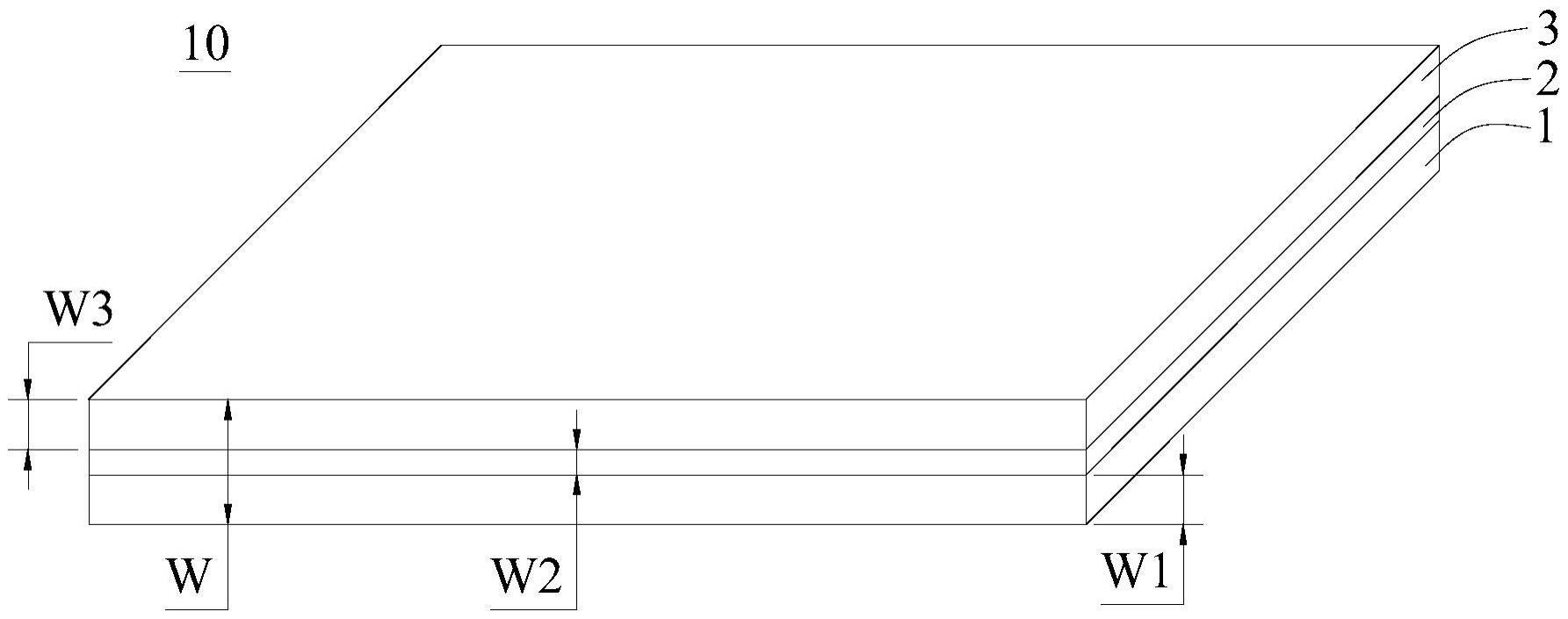

26.图4为本技术所提供的防护膜在一种具体实施例中的结构示意图。

27.附图标记:

28.1'-薄膜;

29.2'-钢针;

30.10-防护膜;

31.1-下表层;

32.2-粘接层;

33.3-上表层;

34.20-电池盖;

35.30-泡棉;

36.40-电池。

37.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

具体实施方式

38.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

39.在本技术的描述中,除非另有明确的规定和限定,术语“第一”、“第二”仅用于描述

的目的,而不能理解为指示或暗示相对重要性;除非另有规定或说明,术语“多个”是指两个或两个以上;术语“连接”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接,或电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

40.本说明书的描述中,需要理解的是,本技术实施例所描述的“上”、“下”等方位词是以附图所示的角度来进行描述的,不应理解为对本技术实施例的限定。此外,在上下文中,还需要理解的是,当提到一个元件连接在另一个元件“上”或者“下”时,其不仅能够直接连接在另一个元件“上”或者“下”,也可以通过中间元件间接连接在另一个元件“上”或者“下”。

41.本技术实施例第一方面提供一种电子设备,请参照图1所示,该电子设备包括本体(图中未示出),本体可以安装有电池40,该电子设备还包括电池盖20,电池盖20安装于本体,电池盖20可以将电池40限位于本体,并且电池盖20对于电池40可以起到一定程度的保护作用。本技术实施例的电子设备还包括防护膜10,该防护膜10粘接于电池盖20的用于面向电池40的表面,防护膜10对于电池40也可以起到保护作用,详细地说,防护膜10可以为电池40阻挡电子设备外部的尖锐物体,降低电池40被尖锐物体刺穿的可能性,即降低电池40发生失火或爆炸等问题的可能性,以提高安装于电子设备的电池的安全性。

42.其中,电子设备可以是手机、平板电脑、笔记本电脑等具有电池的设备。

43.另外,本技术实施例的电子设备还包括泡棉30,泡棉30与防护膜10背离电池盖20的一面粘接,泡棉30对于电池40可以起到缓冲的作用。

44.由上述内容可知,当电子设备遇到外部尖锐物体时,防护膜10能够对电池40起到保护作用。现有技术利用钢针对防护膜中的一种(如图2和图3所示的高分子材料薄膜1')做刺穿试验,可以得到薄膜1'的刺穿力极限f主要与薄膜1'的剪切模量μ和拉伸极限j

lim

相关的结论,下文对此试验及结论进行详细描述。

45.根据如图2和图3所示的高分子材料薄膜1'的本构模型,薄膜1'的刺穿力极限f满足式(1)和式(2):

[0046][0047][0048]

图2、图3、式(1)和式(2)中f代表钢针2'对薄膜1'的作用力,r代表水平坐标轴,z代表纵向坐标轴,o代表坐标原点,θ代表角度增量,r为薄膜1'的受力质点处对应的圆周半径,为薄膜1'与水平方向的夹角,h0为薄膜1'的初始厚度,s1为沿薄膜1'的径向名义应力,s2为沿薄膜1'的周向名义应力,μ为薄膜1'的剪切模量,λ1、λ2、λ3分别为薄膜1'在径向、环向和厚度方向的伸长率,j

lim

=(λ

12

+λ

22

+λ

32

)

lim

为薄膜1'的拉伸极限。

[0049]

依据图2、图3、式(1)和式(2),分析薄膜1'的刺穿力极限f的构成,在同厚度h0条件下,刺穿力极限f主要与薄膜1'的剪切模量μ和拉伸极限j

lim

相关。现有技术中电子设备的防护膜难以兼顾高剪切模量μ和高拉伸极限j

lim

,以使防护膜的刺穿力极限较低,即防护膜的耐刺穿性能较差,防护膜为电池阻挡尖锐物体的可靠性较差,电池容易被刺穿。因此,本技术实施例对电子设备中的防护膜10的结构进行改进。

[0050]

本技术实施例第二方面提供一种防护膜10,请参照图4所示,该防护膜10包括下表层1、粘接层2和上表层3,粘接层2连接下表层1与上表层3,下表层1或上表层3用于与电子设备的电池盖连接,其中,防护膜10的厚度w为0.05mm≤w≤0.15mm。

[0051]

本实施例中,请参照图4所示,防护膜10包括下表层1、粘接层2和上表层3,粘接层2位于下表层1和上表层3之间,粘接层2的一面与上表层3粘接,粘接层2的另一面与下表层1粘接,以使防护膜10的结构为三层复合结构。在一种实施例中,上表层3用于与电子设备的电池盖20连接,以使防护膜10整体固定连接于电池盖20,因此,防护膜10可以为电池40阻挡电子设备外部尖锐物体。防护膜10可以利用具有高剪切模量μ的材料作为下表层1,剪切模量μ表征材料抵抗切应变的能力,剪切模量μ越大,则表示材料的刚性越强,材料剪切变形的难度越大。防护膜10也可以利用具有高拉伸极限j

lim

的材料作为上表层3,拉伸极限j

lim

表征材料的拉伸能力,拉伸极限j

lim

越大,则表示材料的韧性越大,材料拉伸破坏的难度越大。因此,在相同厚度的条件下,兼具高剪切模量μ和高拉伸极限j

lim

的防护膜10的刺穿力极限较高,即防护膜10的耐刺穿性能较高,相比现有技术中同厚度的防护膜,本技术实施例的防护膜10为电池40阻挡尖锐物体的可靠性较高,电池40不容易被刺穿,电池40发生失火或爆炸等问题的可能性较低,即电子设备的电池的安全性较高。

[0052]

请参照图4所示,本技术实施例的防护膜10的厚度w为0.05mm≤w≤0.15mm,厚度w具体可以为0.05mm、0.075mm、0.1mm、0.125mm、0.15mm。由于电子设备内部空间有限,当厚度w过大(厚度w大于0.15mm)时,防护膜10占用电子设备内部空间过大,防护膜10与电子设备内部其它零件(例如电池盖20、泡棉30)之间容易存在结构干涉影响或容易存在较大的挤压应力。由于厚度w和刺穿力极限正相关,当厚度w过小(厚度w小于0.05mm)时,防护膜10的刺穿力极限也过小,即防护膜10的耐刺穿性能过差。因此,防护膜10的厚度w在0.05mm≤w≤0.15mm范围内较好,防护膜10既不占用电子设备内部过多的空间,满足装配需求,防护膜10也具有可以满足使用需求的刺穿力极限。

[0053]

在另外一种实施例中,具有高剪切模量μ的下表层1可以用于与电子设备的电池盖20连接,而下表层1背离电池盖20的一面通过粘接层2与具有高拉伸极限j

lim

的上表层3连接,同样具有较好的耐刺穿效果,此处不再赘述。

[0054]

本文后续主要以连接于电池盖20的上表层3为例进行描述。

[0055]

其中,具有不同厚度w的防护膜10可以对应具有不同厚度的下表层1、粘接层2和上表层3。下表层1、粘接层2和上表层3的厚度范围在下文中详细阐述。

[0056]

具体地,请参照图4所示,下表层1的材料可以为聚萘二甲酸乙二醇酯(pen)、聚醚醚酮(peek)、聚酰亚胺(pi)、芳纶(af)中的一种。

[0057]

本实施例中,请参照图4所示,聚萘二甲酸乙二醇酯(pen)、聚醚醚酮(peek)、聚酰亚胺(pi)、芳纶(af)均为具有高剪切模量μ的材料,当上述材料中的任一种材料作为下表层1时,能够增强防护膜10的刚性,即可以提高本技术实施例防护膜10的耐刺穿性能。

[0058]

在其它实施例中,下表层1的材料可以包括聚萘二甲酸乙二醇酯(pen)、聚醚醚酮(peek)、聚酰亚胺(pi)、芳纶(af)中至少两种,同样具有上述效果,此处不再赘述。

[0059]

详细地,下表层1的剪切模量μ≥4gpa,其中,剪切模量μ具体可以为4gpa、5gpa、6gpa、7gpa。

[0060]

本实施例中,4gpa为下表层1所需剪切模量μ的最小值,该数值能够满足上述防护

膜10所需的最小耐刺穿性能。当剪切模量μ小于4gpa时,防护膜10的耐刺穿性能较差。因此,下表层1的剪切模量μ≥4gpa较好。

[0061]

请参照图4所示,下表层1的厚度w1可以为0.02mm≤w1≤0.1mm。其中,下表层1的厚度w1具体可以为0.02mm、0.03mm、0.04mm、0.05mm、0.06mm、0.07mm、0.08mm、0.09mm、0.1mm。

[0062]

本实施例中,请参照图4所示,由于电子设备内部空间有限,当下表层1的厚度w1过大(厚度w1大于0.1mm)时,下表层1占用电子设备内部空间过大,下表层1与电子设备内部其它零件之间容易存在结构干涉影响或存在较大的挤压应力。由于厚度w1和刺穿力极限正相关,当厚度w1过小(厚度w1小于0.02mm时),下表层1的刺穿力极限也较小,即下表层1的耐刺穿性能较差。因此,下表层1的厚度w1在0.02mm≤w1≤0.1mm范围内较好,下表层1既不过多占用电子设备内部的空间,满足装配需求,下表层1也具有可以满足使用需求的耐刺穿性能。

[0063]

在上述实施例中,请参照图4所示,上表层3的材料可以为共聚尼龙、均聚尼龙、热塑性聚氨酯(tpu)、聚甲基丙烯酸甲酯(pmma)、聚碳酸酯(pc)、聚氯乙烯(pvc)中的一种。

[0064]

本实施例中,请参照图4所示,共聚尼龙、均聚尼龙、热塑性聚氨酯(tpu)、聚甲基丙烯酸甲酯(pmma)、聚碳酸酯(pc)、聚氯乙烯(pvc)均为具有高拉伸极限j

lim

的材料,当共聚尼龙、均聚尼龙、热塑性聚氨酯(tpu)、聚甲基丙烯酸甲酯(pmma)、聚碳酸酯(pc)、聚氯乙烯(pvc)中的一种作为上表层3时,能够提高防护膜10的韧性,即可以提高本技术实施例防护膜10的耐刺穿性能。

[0065]

其中,共聚尼龙可以为尼龙6/66、尼龙66/6、尼龙54、尼龙1010/6、尼龙1010/66、尼龙66/610或尼龙1010/66/610,均聚尼龙可以为尼龙6、尼龙66、尼龙612、尼龙610、尼龙12或尼龙1212。

[0066]

在其它实施例中,上表层3的材料也可以包括共聚尼龙、均聚尼龙、热塑性聚氨酯(tpu)、聚甲基丙烯酸甲酯(pmma)、聚碳酸酯(pc)、聚氯乙烯(pvc)中的至少两种材料,具有上述相同效果,此处不再赘述。

[0067]

具体地,上表层3的拉伸极限j

lim

≥2,其中,拉伸极限j

lim

的数值具体可以为2、2.25、2.5、2.75、3。

[0068]

本实施例中,数值2为上表层3的拉伸极限j

lim

的最小值,该数值能够满足上述防护膜10所需最小的耐刺穿性能。当拉伸极限j

lim

小于2时,防护膜10的耐刺穿性能较差。因此,上表层3的拉伸极限j

lim

≥2较好。

[0069]

请参照图4所示,上表层3的厚度w3可以为0.02mm≤w3≤0.1mm,其中,上表层3的厚度w3具体可以为0.02mm、0.03mm、0.04mm、0.05mm、0.06mm、0.07mm、0.08mm、0.09mm、0.1mm。

[0070]

本实施例中,请参照图4所示,由于电子设备内部空间有限,当上表层3的厚度w3过大(厚度w3大于0.1mm)时,上表层3占用电子设备内部空间过大,上表层3与电子设备内部其它零件之间容易存在结构干涉影响或存在较大的挤压应力。由于厚度w3和刺穿力极限正相关,当厚度w3过小(厚度w3小于0.02mm时),上表层3的刺穿力极限也较小,即上表层3的耐刺穿性能较差。因此,上表层3的厚度w3在0.02mm≤w3≤0.1mm范围内较好,上表层3既不占用电子设备内部过多的空间,满足装配需求,上表层3也具有可以满足使用需求的刺穿力极限。

[0071]

在上述实施例中,粘接层2的材料可以为丙烯酸酯、聚氨酯、有机硅、环氧树脂中的

一种。丙烯酸酯、聚氨酯、有机硅、环氧树脂作为胶黏剂均可以满足粘接下表层1与上表层3的需求,连接可靠性较高。

[0072]

在其它实施例中,粘接层2可以包括丙烯酸酯、聚氨酯、有机硅、环氧树脂中的至少两种。

[0073]

在其它实施例中,粘接层2也可以为双面胶。

[0074]

具体地,请参照图4所示,粘接层2的厚度w2可以为0.005mm≤w2≤0.02mm,其中,粘接层2的厚度w2具体可以为0.005mm、0.01mm、0.015mm、0.02mm。

[0075]

本实施例中,请参照图4所示,由于电子设备内部空间有限,当粘接层2的厚度w2过大(厚度w2大于0.02mm)时,粘接层2占用电子设备内部空间过大,粘接层2与电子设备内部其它零件之间容易存在结构干涉影响或存在较大的挤压应力。由于厚度w2和粘接力正相关,当厚度w2过小(厚度w2小于0.005mm时),粘接层2的粘接力也较小,即粘接层2的粘接性能较差。因此,粘接层2的厚度w2在0.005mm≤w2≤0.02mm范围内较好,粘接层2既不占用电子设备内部过多的空间,满足装配需求,粘接层2也具有可以满足使用需求的粘接力。

[0076]

在上述实施例中,如图4所示的下表层1背离粘接层2的一面用于与如图1所示的泡棉30粘接。

[0077]

本技术提供三种具体实施例的防护膜10。

[0078]

本技术第一种实施例的防护膜10的厚度w可以为0.05mm,下表层1的厚度w1可以为0.025mm,下表层1的材料可以为聚萘二甲酸乙二醇酯(pen),下表层1的剪切模量μ可以为4gpa,粘接层2的厚度w2可以为0.005mm,上表层3的厚度w3可以为0.02mm,上表层3的材料可以为尼龙6。

[0079]

本技术第二种实施例的防护膜10的厚度w可以为0.05mm,下表层1的厚度w1可以为0.025mm,下表层1的材料可以为聚酰亚胺(pi),下表层1的剪切模量μ可以为4gpa,粘接层2的厚度w2可以为0.005mm,上表层3的厚度w3可以为0.02mm,上表层3的材料可以为尼龙6。

[0080]

本技术第三种实施例的防护膜10的厚度w可以为0.05mm,下表层1的厚度w1可以为0.025mm,下表层1的材料可以为聚酰亚胺(pi),下表层1的剪切模量μ可以为6gpa,粘接层2的厚度w2可以为0.005mm,上表层3的厚度w3可以为0.02mm,上表层3的材料可以为尼龙6。

[0081]

上述三种实施例的防护膜10的剪切模量μ的大小均通过杨氏模量检测方法所获得。

[0082]

将本技术第一种实施例、本技术第二种实施例、本技术第三种实施例的防护膜10和比较例作为测试样品进行刺穿测试,比较例为现有技术中厚度为0.05mm的双向拉伸聚酯薄膜(bopet)。测试条件:使用直径为1mm的钢针以300mm/min的速度对测试样品进行刺穿,测试结果如表1所示。

[0083]

表1

[0084]

测试样品刺穿力/n刺穿位移/mm本技术第一种实施例262.4本技术第二种实施例242.4本技术第三种实施例282.6比较例182.3

[0085]

其中,表1中刺穿位移代表钢针能够刺穿测试样品所需的位移大小。表1中刺穿力

代表能够刺穿测试样品的力量最小值,即测试样品的耐刺穿极限,由表1可知本技术实施例的防护膜10的耐刺穿性能相比现有技术中的比较例的耐刺穿性能较高。因此,本技术实施例的防护膜10为电池40阻挡尖锐物体的可靠性较高,电池40不容易被刺穿,电池40发生失火或爆炸等问题的可能性较低。

[0086]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1