一种用微反应器连续合成磷酸铁的方法与流程

1.本发明涉及磷酸铁制备技术领域,具体涉及一种用微反应器连续合成磷酸铁的方法。

背景技术:

2.现有锂离子电池正极材料磷酸铁锂前驱体磷酸铁的制备方法主要为“铵法”,即用二价铁盐(如硫酸亚铁)与磷酸,磷酸氢氨,氨水,氧化液等反应获得磷酸铁。该方法副产大量铵盐(硫酸铵)稀液,过程洗涤用水量大,环保处理压力大,且副产物价值低。同时,由于反应时间长,过程控制较为复杂,传统铵法在产业化生产中大多使用釜式间歇反应的方式制备磷酸铁,导致每釜之间产品均有差异、产品质量均一性差的共性难题。

3.为解决传统铵法副产物和洗涤水量大导致的过程环保处理压力大、间歇式反应导致的产品质量均一性差的共性难题,后续开发的铁法是以纯铁与磷酸形成磷酸二氢亚铁(fe(h2po4)2后,再与氧化液连续反应获得磷酸铁。

4.cn114644327a中公开了一种磷酸铁的制备方法,将但磷酸二氢亚铁放入反应釜中,加入双氧水搅拌反应,但由于铁法反应速率快,对传质传热以及反应条件的控制精确度要求高,难以通过传统的釜式反应合成质量稳定,形貌可控的磷酸铁。

5.另外,在连续化生产时,会采用管反和管道对反应釜内的物料进行传送,由于反应过程会发生液液相到固液相的极快变化,极易造成反应通道堵塞,因此,也难以使用普通的管式反应实现磷酸二氢亚铁与氧化液连续反应合成磷酸铁。

6.由于铁法制备磷酸铁方法虽然副产物少,但反应速率快,沉淀过程中的成核和聚合过程依赖于反应物浓度和反应温度,过大的反应物浓度梯度和温度梯度会造成反应体系中物质成核状态和聚合度的巨大差异,从而影响所得磷酸铁产物的粒径、形貌、元素组分和煅烧后晶体结构。

7.磷酸铁的“老化”过程是指各磷酸铁颗粒不断生长与溶解的双向反应过程,该过程的各向反应速度是温度、反应物浓度和磷酸铁颗粒浓度的函数,是否能形成稳定均一的磷酸铁颗粒取决于是否能同时精确控制反应体系内各区域的温度、反应物浓度和磷酸铁颗粒浓度。

8.然而,传统的间歇釜式反应器很难实现温度和物质的原位控制,反应釜中各位点的物料浓度和温度难以通过搅棒获得均一分布,而且反应釜也不易介入超声和振荡等扰动源实现动态环境,最终造成磷酸铁产品因随机的成核、聚合、生长和溶解过程导致稳定性差和批次性差等问题。

9.同时,物料浓度和温度的差异性随釜容积的放大会愈发严重,在过大的反应釜中甚至存在反应静态死角,严重阻碍该方法的工业化放大和标准化生产。

10.微反应器,即微通道反应器,利用精密加工技术制造的特征尺寸在10到1000微米之间的微型反应器。微反应器有着极好的传热和传质能力,可以实现物料的瞬间均匀混合和高效的传热,因此许多在常规反应器中无法实现的反应都可以在微反应器中实现。

的反应液;

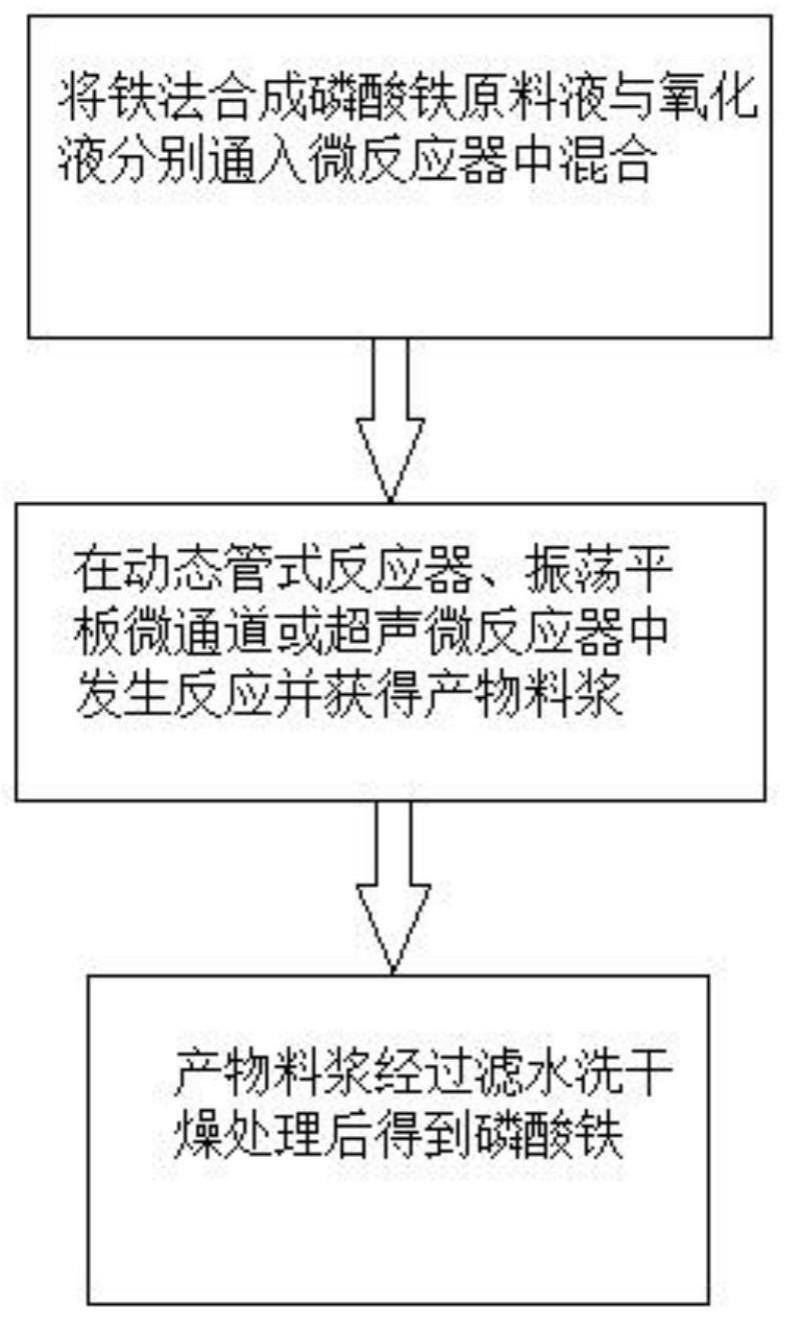

26.微通道连续反应:将磷酸二氢亚铁(fe(h2po4)2)溶液与氧化液在微反应器中快速均匀混合反应后,在动态管式反应器、振荡平板微通道或超声微反应器中加热并反应后收集产物料浆;

27.过滤洗涤:对产物料浆进行固液分离,对分离后的固相进行水洗,收集固体磷酸铁产品;

28.烘干及煅烧:将固体磷酸铁产品在不同温度下进行烘干除水和煅烧得到最终产品。

29.过程中铁法合成磷酸铁原料液与氧化液在微反应器中实现反应物的瞬时均相混合,并在均一反应温度下触发磷酸铁的成核和聚合过程,降低了因浓度梯度和温度梯度造成的随机性,极大缩小了产物粒径、形貌、元素组分和煅烧后晶体结构的波动范围。在后续固体聚合和生长的过程中,使用了动态环境如搅拌、超声、振荡促使流体在较大的空间尺寸中依然保持相对均一的反应物浓度和温度环境,并保证不断长大的磷酸铁颗粒悬浮于液相中的同时随流体顺利流出,实现无机沉淀反应的全连续化,避免了静态管道内固相沉积导致的管道堵塞。

30.与现有技术相比,本发明的有益效果是:

31.1)本发明的方法能在微反应器中实现反应物的瞬时均相混合,并在均一反应温度下,在反应器内均匀多点有效触发磷酸铁的成核和聚合过程,降低了因浓度梯度和温度梯度造成的反应体系内成核、聚合发生区域随机性,极大缩小了产物粒径、形貌、元素组分和煅烧后晶体结构的波动范围。

32.2)本发明的方法通过在后续固体颗粒聚合和生长的过程中,采用动态环境如搅拌、超声、振荡等操作促使在较大空间尺寸中反应体系各点依然保持相对均一的反应物浓度和温度环境,保证不断长大的磷酸铁颗粒悬浮于液相中的同时随流体顺利流出,实现无机沉淀反应的全连续化,有效避免微反应器内常见的分层、堵塞情况的发生,有效避免了静态管道内固相沉积导致的管道堵塞。

附图说明

33.图1为本发明的流程示意图。

34.图2为本发明中实施例1-4中样品的xrd图。

35.图3为本发明中实施例1-2中样品的sem图。

具体实施方式

36.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

37.实施例1

38.步骤s1:配置磷酸二氢亚铁溶液:

39.将净化磷酸缓慢搅拌融入纯水中,配制成16%的磷酸溶液。在反应釜中堆码30.6g的铁棒(铁含量99.5%以上)后,加入869g的磷酸溶液,加热至70℃后进行化铁反应至固体

铁料完全消耗。

40.将所得反应液过滤至清洁透明,无悬浮沉淀物后待使用,该化铁液铁含量控制在42g/l,铁源和磷源摩尔比为0.35。

41.步骤s2:微反应器反应:

42.将磷酸二氢亚铁(fe(h2po4)2)溶液与浓度为20%双氧水,以1:50的流速比通入动态管式反应器中快速均匀混合后,加热到80℃进行反应,反应停留时间为30分钟,动态管式反应器(可使用专利202220415543x中所公开的动态管式反应器)的搅拌频率为30-50hz;在80℃保温条件下,继续搅拌反应0.5个小时;

43.步骤s3:过滤洗涤:

44.对反应后的产物料浆,进行固液分离,固相水洗至至洗涤液的电导率值小于25us/cm,收集固体磷酸铁;

45.步骤s4:烘干与煅烧

46.将洗涤所得固体磷酸铁在90-110℃下烘烤1-2小时去除水分,再升温至500-650℃煅烧3-5小时后获得无水磷酸铁。

47.实施例2

48.步骤s1:配置磷酸二氢亚铁溶液:

49.将净化磷酸缓慢搅拌融入纯水中,配制成20%的磷酸溶液。在反应釜中堆码35.9克铁块(铁含量99.5%以上)后,加入847.4克的磷酸溶液,加热至75℃后进行化铁反应至固体铁料完全消耗。将所得反应液过滤至清洁透明,无悬浮沉淀物后待使用,该化铁液铁含量控制在43.5g/l,铁源和磷源摩尔比为0.36。

50.步骤s2:微反应器反应:

51.将磷酸二氢亚铁(fe(h2po4)2)溶液与浓度为21%次氯酸钠,以1:12.5的流速比通入振荡平板微通道或超声微反应器中,加热到85℃进行反应,反应停留时间为25分钟,振荡平板微通道(使用内置电极提供脉冲或超声)的振荡频率为300-2000rpm;

52.步骤s3:过滤洗涤:

53.对反应后的产物料浆,进行固液分离,固相水洗至至洗涤液的电导率值小于25us/cm,收集固体磷酸铁;

54.步骤s4:烘干与煅烧

55.将洗涤所得固体磷酸铁在90-110℃下烘烤1-2小时去除水分,再升温至500-650℃煅烧3-5小时后获得无水磷酸铁。

56.实施例3

57.步骤s1:配置磷酸二氢亚铁溶液:

58.将净化磷酸缓慢搅拌融入纯水中,配制成22%的磷酸溶液。在反应釜中加入36.1克铁粉(铁含量99.5%以上)后,加入832.0克磷酸溶液,加热至80℃后进行化铁反应至固体铁料完全消耗。将所得反应液过滤至清洁透明,无悬浮沉淀物后待使用,该化铁液铁含量控制在48g/l,铁源和磷源摩尔比为0.38。

59.步骤s2:微反应器反应:

60.将磷酸二氢亚铁(fe(h2po4)2)溶液与浓度为21%次氯酸钾,以1:30的流速比通入超声微反应器中,加热到90℃进行反应,反应停留时间为2分钟,超声微反应器的超声频率

为20000hz;

61.步骤s3:过滤洗涤:

62.对反应后的产物料浆,进行固液分离,固相水洗至至洗涤液的电导率值小于25us/cm,收集固体磷酸铁;

63.步骤s4:烘干与煅烧

64.将洗涤所得固体磷酸铁在90-110℃下烘烤1-2小时去除水分,再升温至500-650℃煅烧3-5小时后获得无水磷酸铁。

65.实施例4

66.步骤s1:配置磷酸二氢亚铁溶液:

67.将净化磷酸缓慢搅拌融入纯水中,配制成27%的磷酸溶液。在反应釜中加入42克铁粉(铁含量99.5%以上)后,加入799.0克的磷酸溶液,加热至80℃后进行化铁反应至固体铁料完全消耗。将所得反应液过滤至清洁透明,无悬浮沉淀物后待使用,该化铁液铁含量控制在46g/l,铁源和磷源摩尔比为0.37。

68.步骤s2:微反应器反应:

69.将磷酸二氢亚铁(fe(h2po4)2)溶液与浓度为21%氯酸钾,以1:40的流速比通入振荡平板微通道或超声微反应器中,加热到85℃进行反应,反应停留时间为20分钟,振荡平板微通道的振荡频率为1000-3000rpm;

70.步骤s3:老化:

71.在80-90℃保温条件下,搅拌反应0.5-2个小时;

72.步骤s4:过滤洗涤:

73.对微反应器排出反应液或老化处理后所得反应液,进行固液分离,固相水洗至至洗涤液的电导率值小于25us/cm,收集固体磷酸铁;

74.步骤s5:烘干与煅烧

75.将洗涤所得固体在90-110℃下烘烤1-2小时去除水分,中升温至500-650℃煅烧3-5小时后获得无水磷酸铁。

76.实施例1-4中得到无水磷酸铁样品分别标号1#-4#样品,其中,样品性能参数如下表。从表1数据可知各条件所合成的磷酸铁产品均符合《电池用磷酸铁hg/t4701-2021》行业标准的主要指标,且所制备的磷酸铁锂具有良好的电性能。样品1#-4#的xrd结果对比如图2所示,样品1#-2#的sem结果如图3所示。由图2中样品为反应连续进行72小时后采集的样品,可知采用该方法可制得磷酸铁,且采用该方法不会在微反应器中发生管道堵塞,反应也可在反应器中顺畅通过,可实现电池级磷酸铁的工业化生产。又图3可知,采用本技术提供方法可获得形貌均一的磷酸铁颗粒,图3中可以看出在相同比例尺下,可见各颗粒的形貌均一,说明该方法反应体系中温度梯度、浓度梯度均一,能有效避免静态死角的产生,提高反应可控精度。

77.表1

[0078][0079][0080]

尽管这里参照本发明的多个解释性实施例对本发明进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。更具体地说,在本技术公开、附图和权利要求的范围内,可以对主题组合布局的组成部件或布局进行多种变形和改进。除了对组成部件或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1