一种耐腐蚀伞座及其制备方法与流程

1.本技术涉及太阳伞技术领域,更具体地说,它涉及一种耐腐蚀伞座及其制备方法。

背景技术:

2.现今太阳伞的功能主要为遮挡阳光或者避雨,可以放置在餐厅和咖啡厅外边、住宅后院、公园等地。太阳伞包括遮阳伞、太阳伞杆和伞座,为了防止太阳伞被风吹倒或外力碰倒,使用伞座来固定太阳伞杆。目前,伞座材质多种多样,主要包括金属伞座、大理石伞座、pe塑料水泥伞座、以及罗马伞座,其中,罗马伞工艺简单、价格低廉。

3.现有技术中,罗马伞座一般是由砌块拼接组成,具有色彩多样等优点。由于伞座常常暴露于外界环境中,持续的酸化空气、高湿度、高盐和高碱环境,均加大了水泥粘合剂腐蚀的进度,出现氯盐腐蚀、酸腐蚀和点腐蚀等现象,导致水泥粘合剂结构耐久性下降,从而出现了砌块之间开裂的现象。因此,伞座不但需要具有一定的机械强度,还要具有良好的耐腐蚀性能。其中由硫酸盐引起的侵蚀破坏是水泥粘合剂耐久性的重要影响因素之一,当环境中的硫酸根离子达到一定浓度,水泥粘合剂结构又不采取任何保护措施,外界的硫酸根离子便很容易侵入到混凝土内部,发生反应并引起膨胀,最终导致结构的破坏,严重的甚至可能威胁人们的生命和财产安全。

4.申请公布号为cn112759286a的中国专利申请公开了一种高强耐磨耐腐蚀水泥及其制备方法,包括如下重量份数的原料:50~60份水泥熟料、10~20份粉煤灰、6~10份元明粉、5~9份脱硫石膏、5~7份石灰石粉和5~10份硅锰渣,所述水泥熟料是由60~80重量份石灰石粉、10~20重量份粉煤灰、2~5重量份页岩和7~10重量份铁矿渣组成的水泥生料烧制而成。

5.对于上述的耐腐蚀水泥粘合剂,其作用机理是单纯通过提高材料的密实度和抗渗性能来提高耐腐蚀性,只能在短期时间内保持一定的耐腐蚀性,但长期耐腐蚀性较差。

技术实现要素:

6.为了提高并延长伞座的抗腐蚀性能,本技术提供一种耐腐蚀伞座及其制备方法。

7.第一方面,本技术提供一种耐腐蚀伞座,采用如下的技术方案:一种耐腐蚀伞座,包括多个砌块,所述相邻砌块之间设置有粘结层,其特征在于,所述粘结层主要由如下重量份数的原料制成:水泥100-130份、超细粉煤灰25-35份、水玻璃4-8份、粗砂50-70份、耐腐蚀剂20-30份,所述耐腐蚀剂由介孔材料、有机钡盐按(20-35):(15-30)组成。

8.通过采用上述技术方案,有机钡盐中的钡离子可与硫酸盐中的硫酸根离子相结合,合成的硫酸钡可用于填补混凝土孔隙,防止硫酸根离子在混凝土孔隙中扩散,另外,有机钡盐具有较大的空间位阻,可以起到络合作用,抑制外层硫酸盐的渗透和迁移;并且,介孔材料具有极高的比表面积、规则有序的孔道结构、狭窄的孔径分布、孔径大小连续可调等特点,通过设置介孔材料为载体,使有机钡盐吸附于介孔材料中的孔隙中,从而使有机钡盐

缓慢释放,进而可延长混凝土抗腐蚀的时效性。

9.优选的,所述有机钡盐为2-羟基-1,2,3-丙三羧酸钡盐、羟基丙酮酸磷酸钡盐、羟基丙酮酸磷酸酯钡盐中的至少一种。

10.通过采用上述技术方案,2-羟基-1,2,3-丙三羧酸钡盐、羟基丙酮酸磷酸钡盐、羟基丙酮酸磷酸酯钡盐中均包括羟基和钡离子,使羟基替代硫酸根离子的位置,与水泥中的水化铝酸钙反应,从而避免硫酸根离子与水化铝酸钙反应生成钙矾石以及碳硫硅钙,并且,钡离子可与混凝土中的硫酸根离子反应合成硫酸钡,防止硫酸根离子在混凝土孔隙中扩散。

11.优选的,所述有机钡盐为2-羟基-1,2,3-丙三羧酸钡盐、羟基丙酮酸磷酸钡盐、羟基丙酮酸磷酸酯钡盐按质量比为(1-2):(2-4):(3-5)组成。

12.通过采用上述技术方案,2-羟基-1,2,3-丙三羧酸钡盐、羟基丙酮酸磷酸钡盐、羟基丙酮酸磷酸酯钡盐中2-羟基-1,2,3-丙三羧酸钡盐的羟基基团较少,通过提高2-羟基-1,2,3-丙三羧酸钡盐的量,以增加羟基基团的数量,使充分的羟基与水化铝酸钙结合,从而抑制钙矾石以及碳硫硅钙的生成,因此,通过调整和优化其质量比,可进一步改善伞座抗腐蚀的性能。

13.优选的所述耐腐蚀剂和水泥的质量比为(0.20-0.23):1。

14.通过采用上述技术方案,优化和调整耐腐蚀剂和水泥的质量比,进一步改善耐腐蚀剂的功效,使耐腐蚀剂在前期以合适的速度释放,并在中后期仍可保持一定的速度释放,进而可延长伞座抗腐蚀的时间。

15.优选的,所述介孔材料为氧化硅、活性炭、氧化铝中的一种。

16.通过采用上述技术方案,氧化硅、活性炭、氧化铝均具有高的比表面积、较窄的孔径分布、有序的孔道结构和较大的吸附容量,可将有机钡盐充分地吸附于介孔材料的孔隙中,从而使有机钡盐得到缓释的效果,通过钡离子与硫酸根离子反应,并使羟基与水化氯酸钙结合,抑制钙矾石的合成,从而使伞座在长期使用的过程中始终保持抗腐蚀的效果。

17.优选的,所述介孔材料的比表面积为400-500m2/g。

18.通过采用上述技术方案,调整和优化介孔材料的比表面积,增大有机钡盐与介孔材料的接触面积,使介孔材料吸附较为充足的有机钡盐,从而可使较多的羟基与水化铝酸钙结合,抑制钙矾石以及碳硫硅钙的生成,充足的钡离子可与硫酸根离子结合,形成硫酸钡沉淀。

19.优选的,所述超细粉煤灰的平均粒径小于3μm。

20.通过采用上述技术方案,在水泥中掺和超细粉煤灰,可以改善混凝土的密实度,从而可防止硫酸根离子在混凝土内部扩散,进而可提高混凝土的耐久性以及抗腐蚀性能;并且,粉煤灰颗粒呈多孔型蜂窝状组织,比表面积较大,具有较高的吸附活性,珠壁具有多孔结构,孔隙率高达50%—80%,因此,超细粉煤灰可吸附一部分的有机钡盐,从而帮助有机钡盐在前期释放的过程中提高其释放速度,进一步延长混凝土抗腐蚀的时效性。

21.优选的,所述粗砂的含泥量不超过4.0wt%。

22.通过采用上述技术方案,控制粗砂中的含泥量,增强粗砂在混凝土中的骨架支撑作用,减少混凝土中空洞和缺陷的数量,从而提高混凝土的强度。

23.优选的,所述水玻璃的模数范围为1.5-3.5。

24.通过采用上述技术方案,调整和优化水玻璃的模数至合适的数值,从而将水玻璃调节至合适的粘结力,进而使相邻砌块之间更加不易开裂。

25.第二方面,本技术提供一种耐腐蚀伞座的制备方法,包括以下步骤:s1:将水泥、超细粉煤灰、硅灰、粗砂以及50%的水进行预混合,预混合时间为5-8min,得到预拌料;s2:将介孔材料、有机钡盐进行混合,使有机钡盐吸附于介孔材料的孔隙内,得到耐腐蚀剂。

26.s3:将耐腐蚀剂、50%的水加入预拌料中,搅拌时间为3-5min,制得粘结层;s4:将粘接层粘接于相邻的砌块之间,最终制得耐腐蚀伞座。

27.通过采用上述技术方案,按照相应的重量分数,首先将水泥、超细粉煤灰、水玻璃、粗砂进行搅拌混合,再继续加入50%的水搅拌5-8min制成预拌料,超细粉煤灰的加入可用于填充混凝土之间的缝隙,从而提高混凝土的密实度,粗砂的加入可增强混凝的抗压能力,以及水玻璃可提高混凝土的黏度,从而提高砌块之间的粘结力。接着将介孔材料和有机钡盐混合,并制得防腐剂,使有机钡盐吸附于介孔材料内的孔隙中,有机钡盐中的羟基可代替硫酸根离子与水泥中的水化铝酸钙结合,从而避免钙矾石和碳硫硅钙石的生成,进而可提升混凝土的抗腐蚀性能,另外钡离子可与硫酸根离子结合生成硫酸钡沉淀,避免硫酸根离子在混凝土孔隙中扩散,并且,产物硫酸钡沉淀可用以填补混凝土中的孔隙,进一步提升混凝土的密实度;介孔材料作为载体用以吸附有机钡盐,可使有机钡盐缓慢的释放,从而提高混凝土抗腐蚀性的时效性。将耐腐蚀剂、50%的水加入预拌料中,搅拌时间为3-5min,制得粘结层。最后将粘接层粘接于相邻的砌块之间,最终制得耐腐蚀伞座。

28.综上所述,本技术具有以下有益效果:1、由于本技术中加入了有机钡盐,其中的羟基可代替硫酸根离子与水泥中的水化铝酸钙结合,防止钙矾石与碳硫硅钙石的生成,从而可提高混凝土的抗腐蚀性能,并且,有机钡盐中的钡离子可与硫酸根离子结合生成硫酸钡沉淀,防止硫酸根离子在混凝土孔隙中扩散,造成混凝土内部的腐蚀,且产物硫酸钡可进入混凝土孔隙中填补裂缝,进而可进一步提升混凝土的密实度。

29.2、本技术中优选采用在预拌料中添加介孔材料,介孔材料具有高的比表面积、较窄的孔径分布、有序的孔道结构和较大的吸附容量,介孔材料可用以吸附有机钡盐,增强有机钡盐的稳定性,使有机钡盐缓慢释放,进而可进一步延长混凝土抗腐蚀的时效。

30.3、采用本技术的生产方法制得的伞座相较于普通的伞座具有较高的抗腐蚀性能,且伞座抗腐蚀的时效较长,可在不同的环境中长时间使用。

具体实施方式

31.以下结合实施例对本技术作进一步详细说明。

32.本技术实施例及对比例的原料除特殊说明以外均为普通市售。实施例

33.实施例1本实施例的耐腐蚀伞座,由如下重量份的原料制成:水泥100g、超细粉煤灰25g、水玻璃4g、粗砂50g、介孔材料20g、有机钡盐15g。

34.其中,介孔材料为氧化钛,有机钡盐为2氨基-3-羟基-2-羟甲基磷酸丙酯钡盐。

35.本实施例的耐腐蚀伞座的制备方法,包括如下步骤:s1:将水泥、超细粉煤灰、硅灰、粗砂以及50%的水进行预混合,预混合时间为5min,得到预拌料;s2:将介孔材料、有机钡盐进行混合,使有机钡盐吸附于介孔材料的孔隙内,得到耐腐蚀剂。

36.s3:将耐腐蚀剂、50%的水加入预拌料中,搅拌时间为3min,制得粘结层;s4:将粘接层粘接于相邻的砌块之间,最终制得耐腐蚀伞座。

37.实施例2本实施例的耐腐蚀伞座,由如下重量份的原料制成:水泥130g、超细粉煤灰35g、水玻璃8g、粗砂70g、介孔材料35g、有机钡盐30g。

38.其中,介孔材料为氧化钛,有机钡盐为2-羟基-1,2,3-丙三羧酸钡盐。

39.本实施例的耐腐蚀伞座的制备方法,包括如下步骤:s1:将水泥、超细粉煤灰、硅灰、粗砂以及50%的水进行预混合,预混合时间为8min,得到预拌料;s2:将介孔材料、有机钡盐进行混合,使有机钡盐吸附于介孔材料的孔隙内,得到耐腐蚀剂。

40.s3:将耐腐蚀剂、50%的水加入预拌料中,搅拌时间为5min,制得粘结层;s4:将粘接层粘接于相邻的砌块之间,最终制得耐腐蚀伞座。

41.实施例3本实施例的耐腐蚀伞座,由如下重量份的原料制成:水泥115g、超细粉煤灰30g、水玻璃5.5g、粗砂60g、介孔材料28g、有机钡盐22g。

42.其中,介孔材料为氧化钛,有机钡盐为2-羟基-1,2,3-丙三羧酸钡盐。

43.本实施例的耐腐蚀伞座的制备方法,包括如下步骤:s1:将水泥、超细粉煤灰、硅灰、粗砂以及50%的水进行预混合,预混合时间为7min,得到预拌料;s2:将介孔材料、有机钡盐进行混合,使有机钡盐吸附于介孔材料的孔隙内,得到耐腐蚀剂。

44.s3:将耐腐蚀剂、50%的水加入预拌料中,搅拌时间为4min,制得粘结层;s4:将粘接层粘接于相邻的砌块之间,最终制得耐腐蚀伞座。

45.实施例4本实施例的耐腐蚀伞座与实施例3的不同之处在于:原料中有机钡盐为羟基丙酮酸磷酸钡盐,其余的与实施例3相同。

46.本实施例的耐腐蚀伞座的制备方法与实施例3相同。

47.实施例5本实施例的耐腐蚀伞座与实施例3的不同之处在于:原料中有机钡盐为羟基丙酮酸磷酸酯钡盐,其余的与实施例3相同。

48.本实施例的耐腐蚀伞座的制备方法与实施例3相同。

49.实施例6

本实施例的耐腐蚀伞座与实施例3的不同之处在于:原料中有机钡盐为2-羟基-1,2,3-丙三羧酸钡盐、羟基丙酮酸磷酸钡盐、羟基丙酮酸磷酸酯钡盐按质量比为3:2:1组成,其余的与实施例3相同。

50.本实施例的耐腐蚀伞座的制备方法与实施例3相同。

51.实施例7本实施例的耐腐蚀伞座与实施例3的不同之处在于:原料中有机钡盐为2-羟基-1,2,3-丙三羧酸钡盐、羟基丙酮酸磷酸钡盐、羟基丙酮酸磷酸酯钡盐按质量比为1:2:3组成,其余的与实施例3相同。

52.本实施例的耐腐蚀伞座的制备方法与实施例3相同。

53.实施例8本实施例的耐腐蚀伞座与实施例3的不同之处在于:原料中有机钡盐为2-羟基-1,2,3-丙三羧酸钡盐、羟基丙酮酸磷酸钡盐、羟基丙酮酸磷酸酯钡盐按质量比为2:4:5组成,其余的与实施例3相同。

54.本实施例的耐腐蚀伞座的制备方法与实施例3相同。

55.实施例9本实施例的耐腐蚀伞座与实施例3的不同之处在于:原料中有机钡盐为2-羟基-1,2,3-丙三羧酸钡盐、羟基丙酮酸磷酸钡盐、羟基丙酮酸磷酸酯钡盐按质量比为1.5:4:3组成,其余的与实施例3相同。

56.本实施例的耐腐蚀伞座的制备方法与实施例3相同。

57.实施例10本实施例的耐腐蚀伞座与实施例8的不同之处在于:原料中介孔材料为活性炭,其余的与实施例8相同。

58.本实施例的耐腐蚀伞座的制备方法与实施例3相同。

59.对比例对比例1本对比例的耐腐蚀伞座,由如下重量的原料制成:水泥100g、超细粉煤灰25g、水玻璃4g、粗砂50g。

60.本对比例的耐腐蚀伞座的制备方法,包括如下步骤:s1:将水泥、超细粉煤灰、硅灰、粗砂以及100%的水进行预混合,预混合时间为5min,得到预拌料;s2:将预拌料嵌设于相邻的砌块之间,最终制得耐腐蚀伞座。

61.对比例2本对比例的耐腐蚀伞座,由如下重量的原料制成:水泥100g、超细粉煤灰25g、水玻璃4g、粗砂50g、有机钡盐15g。

62.其中,有机钡盐为2-氨基-3-羟基-2-羟基磷酸丙酯钡盐。

63.本对比例的耐腐蚀伞座的制备方法,包括如下步骤:s1:将水泥、超细粉煤灰、硅灰、粗砂以及50%的水进行预混合,预混合时间为5min,得到预拌料;s2:将介孔材料以及50%的水加入预拌料中,搅拌时间为3min,得到水泥粘合剂;

s3:将水泥粘合剂嵌设于相邻的砌块之间,最终制得耐腐蚀伞座。

64.对比例3本对比例的耐腐蚀伞座,由如下重量的原料制成:水泥100g、超细粉煤灰25g、水玻璃4g、粗砂50g、介孔材料20g、氯化钡15g。

65.其中,介孔材料为氧化钛。

66.本对比例的耐腐蚀伞座的制备方法与实施例1相同。

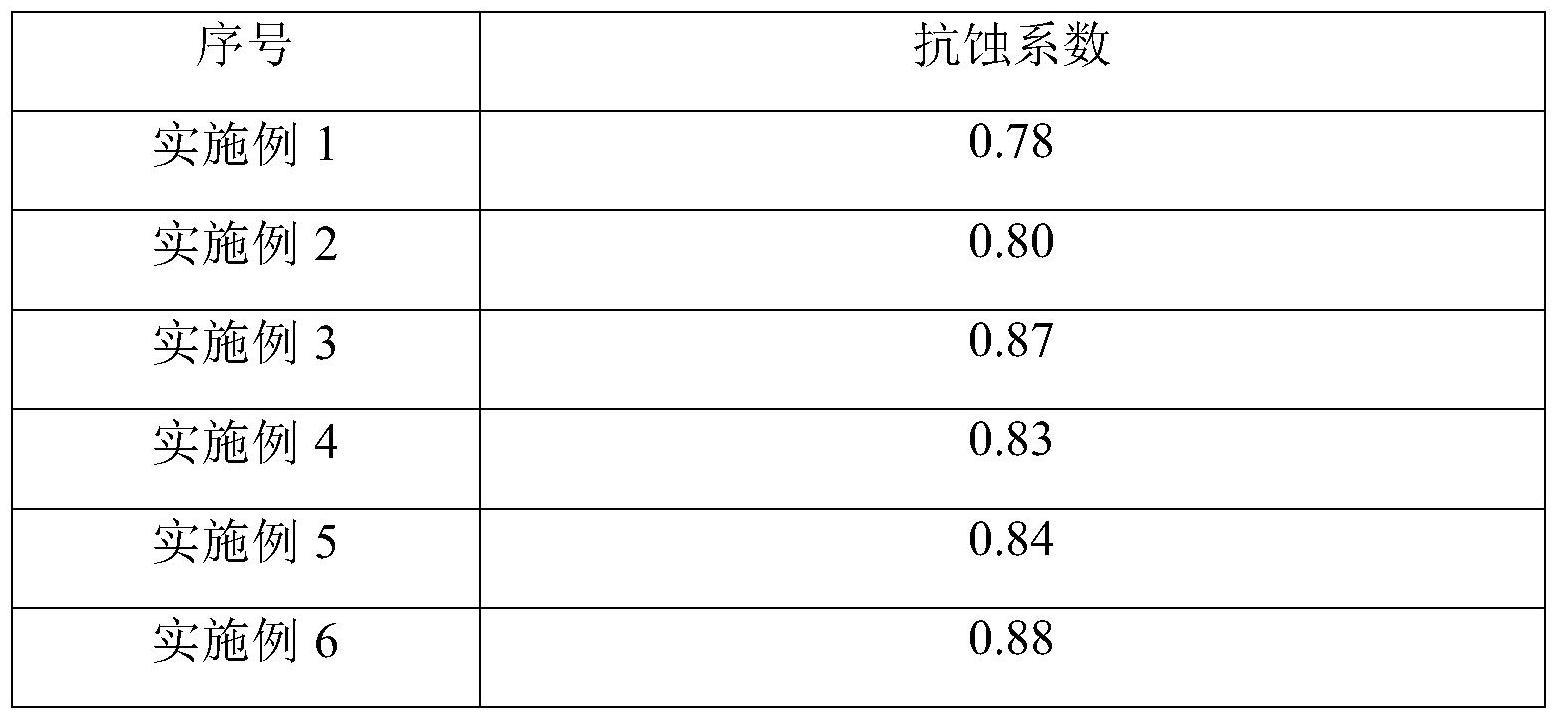

67.性能检测试验检测方法取实施例1-9以及对比例1-3的耐腐蚀伞座,按照《混凝土抗硫酸类侵蚀防腐剂》(jct 1011-2006)中规定的要求和试验方法进行测定。混凝土的抗蚀性能是以抗蚀系数大小来比较,本发明中以180d龄期的混凝土试样分别在硫酸盐溶液中浸泡和在20℃水中养护的抗折强度之比测得抗蚀系数,抗蚀系数越大,耐腐蚀性能越好,测试结果如表1所示。

68.表1实施例1-10以及对比例1-3的耐腐蚀伞座性能测试数据3的耐腐蚀伞座性能测试数据分析实施例1-3以及对比例1-3并结合表1可以看出,加入有机钡盐后,有机钡盐中的羟基可与水泥中的水化铝酸钙结合,从而避免硫酸根离子与水化铝酸钙结合形成钙矾石和碳硫硅钙石,进而提升混凝土的抗腐蚀性能;另外,有机钡盐中的钡离子可与硫酸根离子结合形成硫酸钡沉淀,从而防止硫酸根离子在混凝土孔隙中扩散,且生成的硫酸钡可用以填补混凝土孔隙,进而进一步提升混凝土的密实度。可以看出实施例1的抗蚀系数升高至0.78,具有较好的抗腐蚀效果。而对比例3中未添加有机钡盐,其抗蚀系数低至0.73,混凝土

的抗腐蚀性能较差。

69.加入介孔材料后,有机钡盐可吸附于介孔材料上,从而延长了混凝土抗腐蚀的时效,进而提升了混凝土的抗腐蚀性能。可以看出实施例3的抗蚀系数升高至0.87,而对比例2中未添加介孔材料,其抗蚀系数为0.69,对比例2中混凝土的抗腐蚀性能不如实施例3。而采用常规的钡盐组分如氯化钡,抗蚀系数为0.73,抗腐蚀性能远不如本技术。

70.分析实施例5、实施例6-9并结合表1可以看出,优化和调整有机钡盐的组成配比,将2-羟基-1,2,3-丙三羧酸钡盐、羟基丙酮酸磷酸钡盐、羟基丙酮酸磷酸酯钡盐按照合适比例复配使用,进一步改善了钡离子与硫酸根离子结合,以及羟基与水化氯酸钙结合的稳定性,改善混凝土的抗腐蚀性能。

71.分析实施例9、实施例10并结合表1可以看出,进一步优化介孔材料的种类,在保证混凝土抗腐蚀性的同时,进一步延长抗蚀性能,提升伞座的使用年限。

72.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1