一种高温强场高介低损的储能陶瓷及其制备方法

1.本发明涉及陶瓷材料技术领域,尤其是一种高温强场高介低损的储能陶瓷及其制备方法。

背景技术:

2.电力电子技术作为电力系统中对电能进行变换和控制的核心技术,有着不可或缺的作用。储能电介质电容器作为电力电子技术中不可或缺的基础元件,其被广泛应用于功率转换器,如交直流逆变器、交直流整流器、直流升降压器等。在电力电子技术领域中,储能电介质电容器起着吸收纹波电流、平衡瞬时功率、抑制尖峰电压等关键作用。伴随第三代半导体技术的到来,以及微电网、电动汽车、全电飞机等行业的兴起,功率转换器朝着高功率密度、高温、高压的方向发展,对储能电介质电容器提出更高的性能需求,而决定储能电容器性能的核心是储能电介质材料。

3.在众多的储能电介质材料中,对铁电陶瓷掺杂改性获得的弛豫铁电储能陶瓷材料,具有细长的电滞回线,使其具有储能密度较高、损耗较小的优势。batio

3-bimeo3基储能陶瓷具有极细长的电滞回线,成为近年的研究热点。例如“专利公开号为:cn108623300a、名称为:钛酸钡-铌锌酸铋基无铅弛豫铁电体储能陶瓷及其制备方法”的中国发明专利,其开发了0.9batio

3-0.1bi[zn

2/3

(nb

0.9

ta

0.1

)

1/3

]o3弛豫铁电体储能陶瓷,单层陶瓷储能密度达到7.81j/cm3,效率在95%以上。再如“专利公开号为:cn110511018a、名称为:一种高储能密度陶瓷电容器电介质及其制备方法”的中国发明专利,其研发了0.375bifeo

3-0.625[0.85batio

3-0.15bi(sn

0.5

zn

0.5

)o3]弛豫铁电陶瓷,储能密度达到3.23j/cm3,储能效率达到84%。

[0004]

但是,目前开发的batio

3-bimeo3基储能陶瓷在低温度和弱电场下具有较高介电常数和较低损耗。然而,随着电场强度和温度的提高,介电常数大幅度下降,同时损耗大幅度增加,导致其储能特性大幅度降低。因而,目前开发的batio

3-bimeo3基储能陶瓷仍然无法满足功率转换器朝着高功率密度、高温、高压方向的发展需求。

[0005]

因此,急需要开发出在高温强电场下具有高介电常数低损耗的batio

3-bimeo3基储能陶瓷材料。

技术实现要素:

[0006]

针对上述问题,本发明的目的在于提供一种高温强场高介低损的储能陶瓷及其制备方法,本发明采用的技术方案如下:

[0007]

一种高温强场高介低损的储能陶瓷,所述储能陶瓷的成分表达式如下:

[0008]

(1-y-z)[(1-x)batio

3-xbimeo3]+ym+zq

ꢀꢀꢀ

(1)

[0009]

其中,me表示单一的三价金属阳离子或者平均三价的多种金属阳离子组合,如mg、ti、zn、nb、ta、sc等;m表示线性电介质;q表示反铁电体;x表示bimeo3的摩尔分数,取值为[0.01,0.40];y表示线性电介质m的摩尔分数,取值为0或[0.05,0.4];z表示反铁电体q的摩

尔分数,取值为0或[0.05,0.4];所述线性电介质m和反铁电体q的摩尔分数不同时取0。

[0010]

优选地,所述线性电介质m采用srtio3、srzro3、catio3、cazro3其中之一。

[0011]

进一步地,所述反铁电体q采用nanbo3、agnbo3其中之一。

[0012]

进一步地,当反铁电体q的摩尔分数的取值为0时,所述储能陶瓷的成分表达式如下:

[0013]

(1-y)[(1-x)batio

3-xbizn

2/3

(nb

0.6

ta

0.4

)

1/3

o3]+ycazro3[0014]

其中,0.05≤y≤0.4,0.01≤x≤0.4。

[0015]

进一步地,当线性电介质m的摩尔分数的取值为0时,所述储能陶瓷的成分表达式如下:

[0016]

(1-z)[(1-x)batio

3-xbisco3]+znanbo3[0017]

其中,0.05≤z≤0.4,0.01≤x≤0.4。

[0018]

一种高温强场高介低损的储能陶瓷的制备方法,其包括以下步骤:

[0019]

以baco3、tio2、bi2o3、zno、nb2o5、ta2o5、caco3和zro2为原材料,按照化学式(1)的化学计量比进行配料,并依次以下制备流程:一次球磨、一次烘干、预烧、二次球磨、二次烘干、造粒、压片、排胶烧结、被银/喷金和测试;

[0020]

所述一次球磨和二次球磨的步骤中,选用直径为1~10mm的zro2球进行研磨;在一次球磨和二次球磨的步骤中添加溶剂的介质;所述原材料、溶剂的介质和zro2球的磨料的质量比为1:10~15:10~15;所述一次球磨的时间为16~24h;所述二次球磨的的时间为6~12h;所述zro2球为单向球磨,转速均为250~350r/min;

[0021]

所述一次烘干与二次烘干的温度为60~70℃,烘干时间为6~8h;

[0022]

所述预烧中,升温速率为3℃/min,预烧温度为850~1050℃,保温时间为2~4h,采用自然降温冷却;

[0023]

所述造粒中,添加有粘结剂;所述粘结剂为以无水乙醇为溶剂,并溶有质量分数为3%~10%的聚乙烯醇缩丁醛;所述粘结剂与二次烘干后的陶瓷粉体的质量比为10%~20%;

[0024]

所述排胶烧结中,升温速率均保持为3℃/min,排胶的温度为500~700℃,保温时间为2~4h;烧结的温度为1150~1250℃,保温时间为2~4h,采用自然降温冷却;

[0025]

所述被银/喷金中,被银过程如下:在烧结后的陶瓷样品表面均匀涂覆银浆或采用丝网印刷机进行均匀涂布,在500~700℃处理10min形成银电极;喷金过程如下:采用圆孔直径为2~6mm的掩膜版,在陶瓷样品的双面溅射喷金300~400s,并形成金电极。

[0026]

优选地,所述溶剂为超纯水或无水乙醇或者甲苯。

[0027]

进一步地,所述压片中,杀号的直径5~10mm,施加在杀号上的压力为2mpa,压片后的陶瓷坯的厚度为0.2~1mm。

[0028]

进一步地,所述原材料的称量误差不超过总质量的0.1%。

[0029]

与现有技术相比,本发明具有以下有益效果:

[0030]

本发明通过对batio

3-bimeo3基储能陶瓷的掺杂改性获得一种高温强电场下具有高介电常数低介电损耗的储能陶瓷材料。本发明通过选择合适的掺杂材料(catio3、cazro3、nanbo3、agnbo3等)、合适的x、y、z值以及合适的工艺条件,可以使该batio

3-bimeo3基储能陶瓷在高温强电场下具有高介电常数和低介电损耗,以满足功率转换器朝着高功率密度、高

温、高压方向的发展需求,本发明在陶瓷材料技术领域具有很高的实用价值和推广价值。

附图说明

[0031]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需使用的附图作简单介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对保护范围的限定,对于本领域技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0032]

图1为实施例1的储能陶瓷在200℃温度下的介电常数和效率与电场关系图。

[0033]

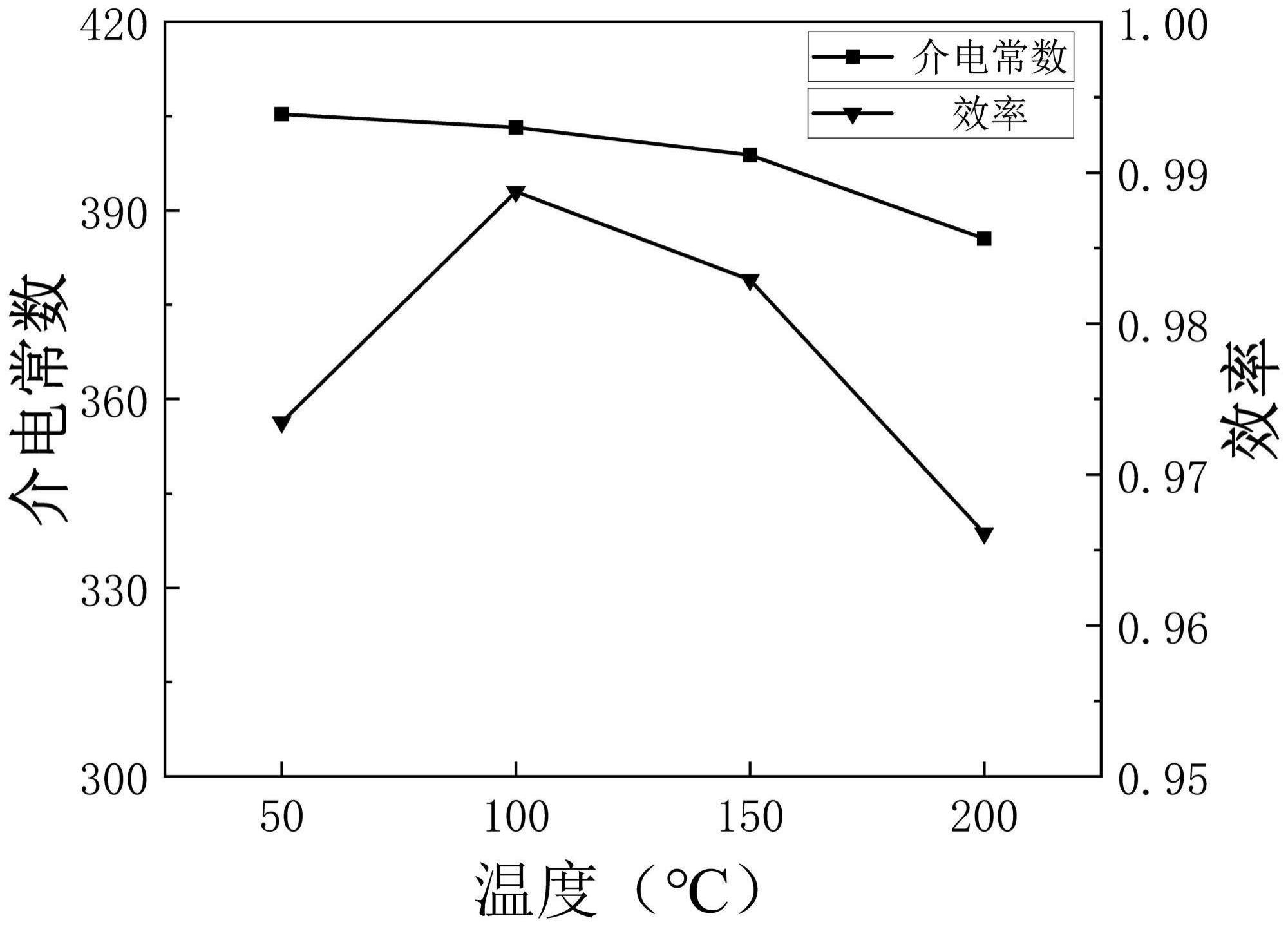

图2为实施例1的储能陶瓷在250~300kv/cm电场下的介电常数和效率和温度关系图。

[0034]

图3为实施例2的储能陶瓷与原始0.6batio

3-0.4bisco3组分的偏压特性对比图。

[0035]

图4为实施例3中的原始0.6batio

3-0.4bi(mg

1/2

ti

1/2

)o3组分的介电常数-温度关系图。

[0036]

图5为实施例3中的储能陶瓷的介电常数-温度关系图。

[0037]

图6为实施例3的储能陶瓷与原始0.6batio

3-0.4bi(mg

1/2

ti

1/2

)o3组分在温度为200℃、且高电场下的特性对比图。

[0038]

图7为实施例3的储能陶瓷与原始0.6batio

3-0.4bi(mg

1/2

ti

1/2

)o3组分在温度为50℃且高电场下的特性对比图。

[0039]

图8为实施例3的储能陶瓷与原始0.6batio

3-0.4bi(mg

1/2

ti

1/2

)o3组分在温度为50℃且低电场下的特性对比图。

具体实施方式

[0040]

为使本技术的目的、技术方案和优点更为清楚,下面结合附图和实施例对本发明作进一步说明,本发明的实施方式包括但不限于下列实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0041]

本实施例中,术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。

[0042]

本实施例的说明书和权利要求书中的术语“第一”和“第二”等是用于区别不同的对象,而不是用于描述对象的特定顺序。例如,第一目标对象和第二目标对象等是用于区别不同的目标对象,而不是用于描述目标对象的特定顺序。

[0043]

在本技术实施例中,“示例性的”或者“例如”等词用于表示作例子、例证或说明。本技术实施例中被描述为“示例性的”或者“例如”的任何实施例或设计方案不应被解释为比其它实施例或设计方案更优选或更具优势。确切而言,使用“示例性的”或者“例如”等词旨在以具体方式呈现相关概念。

[0044]

在本技术实施例的描述中,除非另有说明,“多个”的含义是指两个或两个以上。例如,多个处理单元是指两个或两个以上的处理单元;多个系统是指两个或两个以上的系统。

[0045]

实施案1

[0046]

本实施例提供了一种高温强场高介低损的储能陶瓷及其制备方法,所述储能陶瓷

的成分表达式如下所示:0.9{0.8batio

3-0.2bi[zn

2/3

(nb

0.6

ta

0.4

)

1/3

]o3}+0.1cazro3,具体的制备步骤如下:

[0047]

称量、一次球磨、预烧:

[0048]

以制备10g陶瓷粉体为例,根据化学式配方称量分析纯的baco3、tio2、bi2o3、zno、nb2o5、ta2o5、caco3、zro2原料。再将无水乙醇150g~200g、zro2磨球150g~200g与所称量的原料一并放入球磨罐中进行一次球磨,单向球磨300~600min;再进行60℃~80℃4~8h烘干后,在800℃~1000℃保温4~8h进行预烧。zro2磨球的直径比为10mm:6mm:3mm=1:3:6。

[0049]

二次球磨、造粒、排胶烧结:

[0050]

将上述预烧后的粉体再一次与无水乙醇150g~200g、zro2磨球150g~200g混合,放入球磨罐中球磨720min,在60℃~80℃保温4~8h进行烘干,然后添加质量分数为5%~10%的pvb粘接剂造粒,并压片成型。将其放入烧结炉中,以3℃/min先升至400~600℃,进行排胶240~480min,然后再升至1150~1200℃保温240~480min进行烧结。

[0051]

打磨、喷金和测试:

[0052]

使用细砂纸将烧结后的陶瓷片打磨至0.15mm,再将其平整粘贴在圆孔直径为3mm的掩膜版上,陶瓷双面在离子溅射仪中喷金300~400s形成金电极,从而制备出圆片陶瓷电容器。将制备的陶瓷电容器进行直流偏置电滞回线测试,结果如图1和图2所示。其中,介电常数和效率通过测试的直流偏置电滞回线计算得到,计算方法为:

[0053][0054][0055]

其中,p为极化强度,e为电场强度,ε0为真空介电常数,w

dis

放电能量密度,w

cha

充电能量密度。

[0056]

另外,图1为陶瓷在200℃,250kv/cm~300kv/cm下的介电常数,图2为陶瓷的介电常数、效率与温度的关系。可以看出,0.9{0.8batio

3-0.2bi[zn

2/3

(nb

0.6

ta

0.4

)

1/3

]o3}+0.1cazro3陶瓷在电场为300kv/cm,温度为200℃时,介电常数保持380以上,充放电效率在95%以上,具体性能如表1所示。

[0057]

表1实施案例1的储能陶瓷在高温强电场下的储能特性

[0058][0059]

实施例2

[0060]

本实施例提供了一种高温强场高介低损的储能陶瓷,其成分表达式如下所示:0.8(0.6batio

3-0.4bisco3)+0.2nanbo3。在相同测试条件下其介电常数随电场变化如图3所示。

相较于0.6batio

3-0.4bisco3原始组分,改性后的0.8(0.6batio

3-0.4bisco3)+0.2nanbo3陶瓷的击穿场强显著提升。在强电场下介电常数高于原始组分,同时其偏压特性优于原始组分,适用于更高场强下应用。原始组分的储能密度在此测试条件下最高为2.0j/cm3,优化后的陶瓷组分介电常数可达到3.0j/cm3,亦得到显著提高。

[0061]

实施例3

[0062]

本实施例提供了一种高温强场高介低损的储能陶瓷,其成分表达式如下所示:0.8[0.6batio

3-0.4bi(mg

1/2

ti

1/2

)o3]+0.1srtio3+0.1agnbo3。在相同测试条件下其介电常数和介电损耗随温度变化如图4至图5所示。相较于0.6batio

3-0.4bi(mg

1/2

ti

1/2

)o3原始组分,改进后陶瓷的介电损耗显著降低,特别是在50~200℃,温度特性显著改善,满足x9t特性。图6至图8为改进组分与原始组分在偏置电场下的特性对比。在低温低电场条件下,改进组分的偏置特性不如原始组分,但是随着场强增加,改进组分的性能反超原始组分。随着温度升高至200℃,原始组分的损耗已经大幅增加,但是改进后的组分仍保持93%的充放电效率,实现高温强电场下的高介低损特性。

[0063]

上述实施例仅为本发明的优选实施例,并非对本发明保护范围的限制,但凡采用本发明的设计原理,以及在此基础上进行非创造性劳动而作出的变化,均应属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1