一种散热减震装置的制作方法

1.本实用新型涉及真空泵领域,尤其涉及一种散热减震装置。

背景技术:

2.真空泵是指利用机械、物理、化学或物理化学的方法对被抽容器进行抽气而获得真空的器件或设备,其在运行过程中,主要是依靠电动机为主要动力,带动旋片转动,完成气体输送或抽离工作;

3.而在真空泵运行的过程中,由于其内部产生的热量较大,同时在运行过程中容易出现震动,为了保证真空泵的正常运行,需要对其进行减震散热工作。

4.现有的散热减震装置在使用过程中,需要多个装置进行散热减震辅助工作,因此需要对真空泵上加设较多的设备,不仅维修起来较为麻烦,同时导致对于真空泵的运行压力较大。

5.因此,有必要提供一种新的散热减震装置解决上述技术问题。

技术实现要素:

6.为解决上述技术问题,本实用新型提供一种散热减震装置。

7.本实用新型提供的散热减震装置包括:

8.后壳,所述后壳上设有若干个散热孔;

9.散热减震组件,所述散热减震组件位于后壳上,且散热减震组件包括底座、固定环和水囊,所述后壳上套设有两个固定环,且固定环的底部之间安装有固定连接的底座,所述固定环的内壁均安装有固定连接的水囊;

10.清理组件,所述清理组件位于后壳上。

11.优选的,所述散热减震组件还包括有进水管、对接管a和微型水泵,所述水囊和底座同一侧之间均安装有固定连接的进水管,且底座上安装有固定连接的对接管a,所述对接管a与的一端与进水管的一端连通,且对接管a上安装有固定连接的微型水泵。

12.优选的,所述清理组件包括限位环、滑块、安装杆和毛刷,所述后壳靠近散热孔的一端安装有固定连接的限位环,且限位环上安装有滑动连接的滑块,所述滑块内壁的两端均安装有固定连接的安装杆,且安装杆上均安装有固定连接的毛刷,所述毛刷位于后壳和安装杆之间。

13.优选的,所述散热减震组件还包括有排水管和对接管b,所述水囊和底座的另一侧均安装有固定连接的排水管,且底座上还安装有固定连接的对接管b,所述对接管b与排水管相连通。

14.优选的,所述清理组件还包括有转杆和落尘口,所述后壳上安装有转动连接的转杆,且转杆位于限位环中间位置,所述安装杆的另一端均与转杆固定对接,且限位环的底部设有落尘口。

15.优选的,所述后壳上安装有固定连接的前壳,且前壳上安装有转动连接的轴杆。

16.优选的,所述后壳与前壳之间通过法兰盘进行连接,且后壳与前壳之间的法兰盘上设有若干个螺栓。

17.与相关技术相比较,本实用新型提供的散热减震装置具有如下有益效果:

18.1、本实用新型在运行真空泵之前,使用对接管a与外接水源进行连接,之后运行真空泵,打开微型水泵,使其通过进水管对水囊内灌水,利用水囊的内的水对后壳内部的温度进行降温,同时水囊内填充满水后,可使水囊鼓起,对后壳的震动进行缓冲,避免因传统散热减震装置需要多个设备配合,导致维修较为麻烦的问题,同时还避免了多个设备对真空泵的运行压力增加的问题,有效的提高了该装置对于真空泵的保护性。

19.2、本实用新型在使用真空泵之前,可将滑块顺着限位环滑动,带动安装杆和毛刷转动,在安装杆和毛刷转动的过程中,毛刷可对散热孔上的灰尘进行扫落,使灰尘通过落尘口排出,避免因真空泵使用时间较长,导致散热孔被灰尘堵塞,使得真空泵自身的散热能力变差的问题,有效的提高了该装置对于真空泵散热工作的辅助性。

附图说明

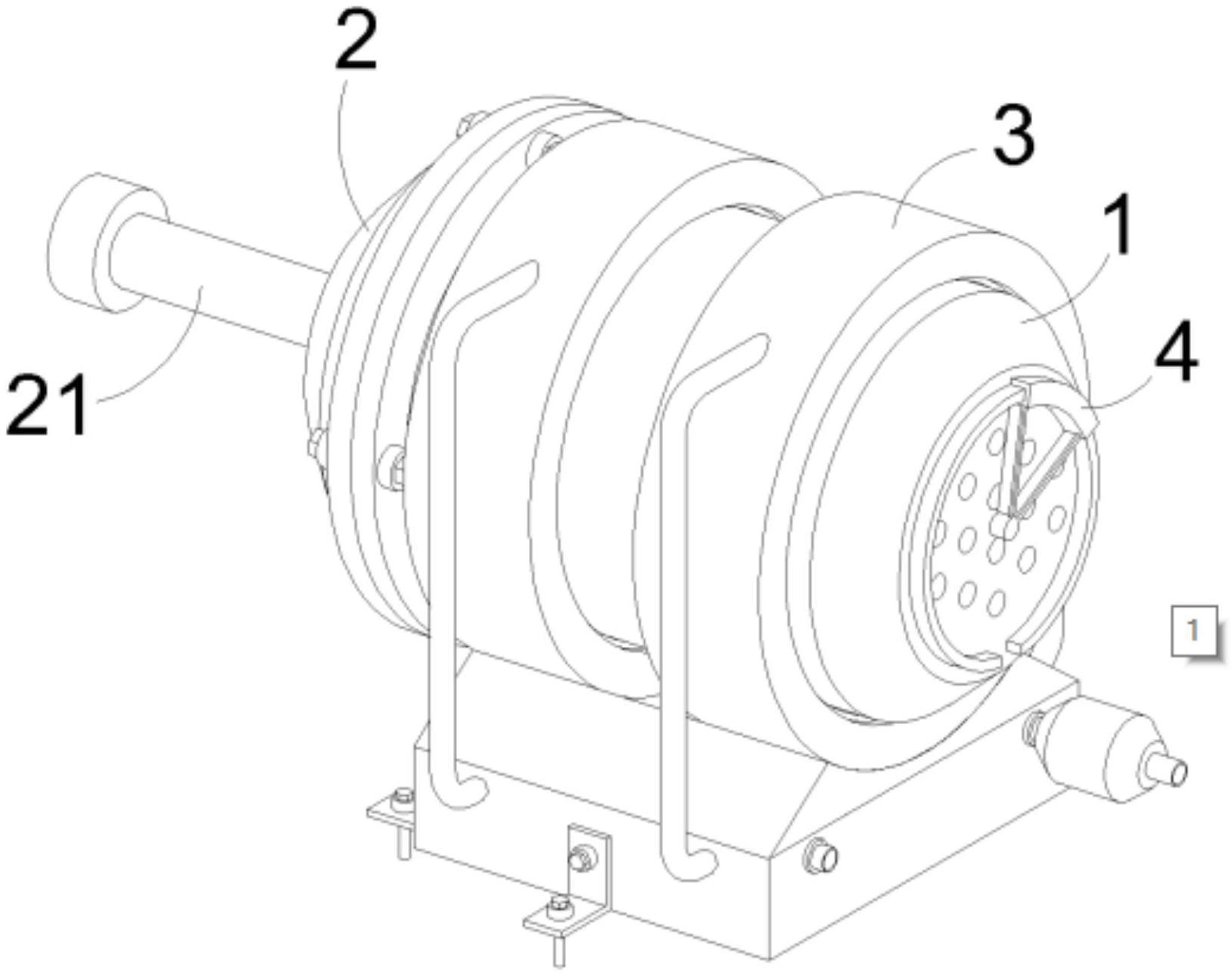

20.图1为本实用新型提供的散热减震装置的一种较佳实施例的结构示意图;

21.图2为图1所示散热减震组件的结构示意图;

22.图3为图2所示底座内部的结构示意图;

23.图4为图1所示后壳和前壳的结构示意图;

24.图5为图1所示清理组件的结构示意图。

25.图中标号:1、后壳;11、散热孔;2、前壳;21、轴杆;3、散热减震组件;31、底座;32、固定环;33、水囊;34、进水管;35、对接管a;36、微型水泵;37、排水管;38、对接管b;4、清理组件;41、限位环;42、滑块;43、转杆;44、安装杆;45、毛刷;46、落尘口。

具体实施方式

26.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

27.以下结合具体实施例对本实用新型的具体实现进行详细描述。

28.请参阅图1至图5,本实用新型实施例提供的一种散热减震装置,所述散热减震装置包括:后壳1、散热减震组件3和清理组件4。

29.在本实用新型的实施例中,请参阅图1和图4,所述后壳1上设有若干个散热孔11,所述后壳1上安装有固定连接的前壳2,且前壳2上安装有转动连接的轴杆21,所述后壳1与前壳2之间通过法兰盘进行连接,且后壳1与前壳2之间的法兰盘上设有若干个螺栓。

30.需要说明的是:后壳1与前壳2内部设有相关的运行部件,使用螺栓和法兰盘配合,将后壳1与前壳2进行固定,此时后壳1与前壳2可对其内部的运行部件进行保护,在使用真空泵时,将轴杆21与真空泵其他的部件进行连接,即可使用,打开后壳1与前壳2内的运行部件后,可使真空泵正常工作,并且散热孔11可使后壳1内部的热量进行排散,避免后壳1内的温度过高;

31.值得注意的是:该装置为真空泵上的动力部件,因此在使用该装置时,需要与真空

泵上其他部件组装之后,进行使用。

32.在本实用新型的实施例中,请参阅图1、图2和图3,所述散热减震组件3位于后壳1上,且散热减震组件3包括底座31、固定环32和水囊33,所述后壳1上套设有两个固定环32,且固定环32的底部之间安装有固定连接的底座31,所述固定环32的内壁均安装有固定连接的水囊33,所述散热减震组件3还包括有进水管34、对接管a35和微型水泵36,所述水囊33和底座31同一侧之间均安装有固定连接的进水管34,且底座31上安装有固定连接的对接管a35,所述对接管a35与的一端与进水管34的一端连通,且对接管a35上安装有固定连接的微型水泵36,所述散热减震组件3还包括有排水管37和对接管b38,所述水囊33和底座31的另一侧均安装有固定连接的排水管37,且底座31上还安装有固定连接的对接管b38,所述对接管b38与排水管37相连通。

33.需要说明的是:在运行真空泵之前,使用对接管a35与外接水源进行连接,之后运行真空泵,打开微型水泵36,使其通过进水管34对水囊33内灌水,利用水囊33的内的水对后壳1内部的温度进行降温,之后水会进入排水管37内,并通过对接管b38排出,使水囊33内的水形成流动,加强降温散热效果,同时水囊33内填充满水后,可使水囊33鼓起,对后壳1的震动进行缓冲。

34.在本实用新型的实施例中,请参阅图1、图4和图5,所述清理组件4位于后壳1上,所述清理组件4包括限位环41、滑块42、安装杆44和毛刷45,所述后壳1靠近散热孔11的一端安装有固定连接的限位环41,且限位环41上安装有滑动连接的滑块42,所述滑块42内壁的两端均安装有固定连接的安装杆44,且安装杆44上均安装有固定连接的毛刷45,所述毛刷45位于后壳1和安装杆44之间,所述清理组件4还包括有转杆43和落尘口46,所述后壳1上安装有转动连接的转杆43,且转杆43位于限位环41中间位置,所述安装杆44的另一端均与转杆43固定对接,且限位环41的底部设有落尘口46。

35.需要说明的是:在使用真空泵之前,可将滑块42顺着限位环41滑动,带动安装杆44和毛刷45转动,在安装杆44和毛刷45转动的过程中,毛刷45可对散热孔11上的灰尘进行扫落,使灰尘通过落尘口46排出,确保真空泵不会因使用时间较长,导致散热孔11被灰尘堵塞,使得真空泵自身的散热能力变差的问题。

36.本实用新型提供的散热减震装置的工作原理如下:

37.首先将该装置放置在合适的位置上,之后后壳1与前壳2进行组装,之后将轴杆21与真空泵其他部件进行安装,安装完毕后,将该装置进行通电,打开后壳1与前壳2内的运行部件后,可使真空泵正常工作;

38.在运行真空泵之前,使用对接管a35与外接水源进行连接,之后运行真空泵,打开微型水泵36,使其通过进水管34对水囊33内灌水,利用水囊33的内的水对后壳1内部的温度进行降温,之后水会进入排水管37内,并通过对接管b38排出,使水囊33内的水形成流动,加强降温散热效果,同时水囊33内填充满水后,可使水囊33鼓起,对后壳1的震动进行缓冲;

39.在使用真空泵前后,还可将滑块42顺着限位环41滑动,带动安装杆44和毛刷45转动,在安装杆44和毛刷45转动的过程中,毛刷45可对散热孔11上的灰尘进行扫落,使灰尘通过落尘口46排出,确保真空泵不会因使用时间较长,导致散热孔11被灰尘堵塞,使得真空泵自身的散热能力变差的问题。

40.本实用新型中涉及的电路以及控制均为现有技术,在此不进行过多赘述。

41.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1