一种金属有机骨架材料/硝胺复合材料及制备方法

1.本发明涉及固体推进剂的技术领域,具体涉及一种金属有机骨架材料/硝胺复合材料及制备方法。

背景技术:

2.固体推进剂氧化剂是火箭、导弹的重要动力源,其性能的提高对提升导弹武器的作战能力具有重要意义。目前,在固体推进剂中广泛应用的含能氧化剂依然是硝酸铵(an)、高氯酸铵(ap)、二硝酰胺铵(adn),但其具有较强的吸湿性以及较低的能量特性。六硝基六氮杂异伍兹烷(cl-20)、环四亚甲基四硝胺(hmx)、环三亚甲基三硝胺(rdx)等硝胺炸药是一种具有高能量、高爆压、高爆热特性的高能氧化剂,应用于固体推进剂中可以大幅度提高能量特性。添加燃速催化剂对于提高固体推进剂的燃烧性能起着至关重要的作用。催化剂的粒度和形貌直接影响着推进剂燃烧速率。通过包覆技术,将燃烧催化剂包覆于硝胺炸药表面,不仅使推进剂中氧化剂能量维持在一个较高的水平,且能提高固体推进剂的燃烧效率,使推进剂能量释放更加充分。

3.国内外学者针对燃烧催化剂包覆硝胺炸药进行了大量研究,取得了一系列成果。包覆的方式可以采用溶剂非溶剂法、物理混合法等,这些方法所获得的产品通常会出现材料之间相互作用较弱、稳定性较差、粒度分布不均匀、颗粒形貌不完整等问题,导致固体推进剂的燃烧效率提高不显著,能量释放不充分。金属有机骨架材料,是一种新型多维结构材料,它具有较高的比表面积、发达的孔结构以及良好的稳定性,可以作为一种燃烧催化剂,能与硝胺炸药通过较强的分子间相互作用包覆成致密的微纳米球形复合材料,可提高推进剂燃烧效率,促进推进剂能量有效释放。因此,采用本发明的制备方法,可增强燃烧催化剂分子与硝胺炸药颗粒间的分子间相互作用力,提升硝胺炸药表面包覆完整性与均匀性,改善复合材料的球形度以及纳米化,有效提高固体推进剂燃烧效率与燃烧稳定性,使能量释放更加充分。

技术实现要素:

4.为了解决现有技术中存在的上述问题,本发明提出一种金属有机骨架材料/硝胺复合材料及制备方法,以期望解决现有固体推进剂燃烧效率低、能量释放不充分等问题。所述金属有机骨架材料/硝胺复合材料为一种微纳米球形颗粒,硝胺炸药表面包覆均匀且完整,在固体推进剂中燃烧效率提高,能量释放更加完全,可实现工业化连续生产。

5.为解决上述的技术问题,本发明采用以下技术方案:

6.一种金属有机骨架材料/硝胺复合材料及制备方法,所述的制备方法包括以下步骤:

7.步骤一、金属有机骨架材料前体溶液的制备

8.将一定摩尔比的金属盐与有机配体分别溶解于去离子水,n,n-二甲基甲酰胺与乙醇的混合溶液中,得到有机配体溶液和金属盐水溶液。将有机配体溶液与金属盐溶液进行

超声混合,开启加热搅拌,温度设置为25~30℃,转速为500rpm

·

min-1

,得到金属有机骨架材料前体溶液;

9.步骤二、硝胺炸药溶液的制备

10.将硝胺炸药cl-20、hmx、rdx溶于有机溶剂中,进行超声、溶解、过滤,得到一定浓度的硝胺炸药溶液;

11.步骤三、金属有机骨架材料/硝胺复合材料的制备

12.将一定质量比的金属有机骨架材料与硝胺炸药进行混合,加入转子,放到喷雾干燥器的磁力搅拌装置上面;将硅胶管放入纯水中,设定磁力搅拌转速为500rpm

·

min-1

,开启环风机,旋风速率为0.33m3·

min-1

;设定进风口温度,进风口温度到达预设温度后开启空气压缩机,调节空气流量计;开启蠕动泵,调节进料速率,将硅胶管移至配制好的混合溶液中进行喷雾干燥,在收料瓶中收集产品,进行二次干燥,得到微纳米球形金属有机骨架材料/硝胺复合材料。

13.更进一步的技术方案是所述步骤一中所述有机配体是对苯二甲酸、间苯二甲酸、均苯三甲酸、2,5-二羟基对苯二甲酸、4,4

′‑

联吡啶、2,2

′‑

联吡啶中的一种或是其中几种混合而成。

14.更进一步的技术方案是所述步骤一中所述金属盐是硝酸铜、硝酸锌、硝酸钴中的一种或是其中几种混合而成。

15.更进一步的技术方案是所述步骤一中所述有机配体与金属盐的摩尔比为1:1.8~1:2

16.更进一步的技术方案是所述步骤二中所述硝胺炸药浓度为0.2mol

·

l-1

~0.7mol

·

l-1

。

17.更进一步的技术方案是所述步骤二中所述有机溶剂为乙酸乙酯、丙酮、甲醇、乙醇、n,n-二甲基甲酰胺中的一种或是其中几种混合而成。

18.更进一步的技术方案是所述步骤三中所述金属有机骨架材料与硝胺炸药的质量比为10:90wt%~5:95wt%。

19.更进一步的技术方案是所述步骤三中所述进风口温度为100℃~150℃。

20.更进一步的技术方案是所述步骤三中所述空气流量计指数为10l

·

h-1

~15l

·

h-1

。

21.更进一步的技术方案是所述步骤三中所述蠕动泵进料速率为450ml

·

h-1

~750ml

·

h-1

。

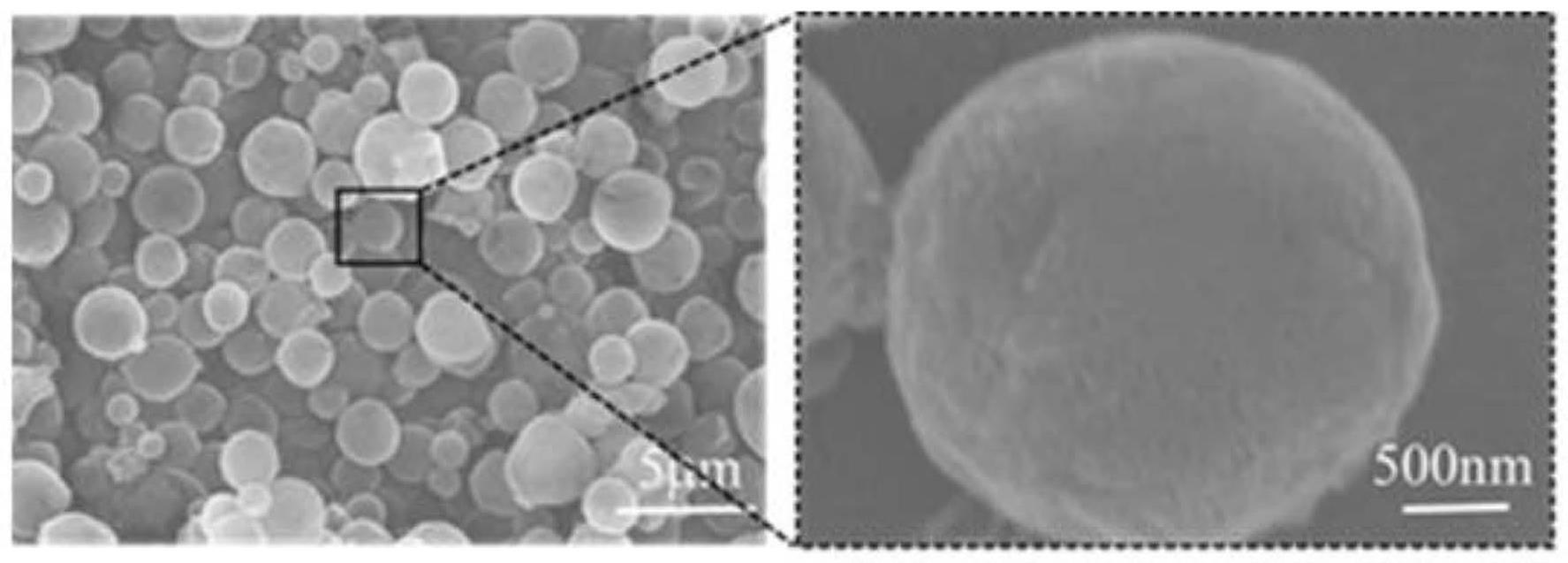

22.一种上述的金属有机骨架材料/硝胺复合材料制备方法制备得到的金属有机骨架材料/硝胺复合材料,所述的金属有机骨架材料/硝胺复合材料呈微纳米球形颗粒,硝胺炸药表面包覆均匀且完整。

23.与现有技术相比,本发明有如下优点:

24.(1)本发明中引入新型多维结构材料

‑‑

金属有机骨架材料,它具有较高的比表面积、发达的孔结构以及良好的稳定性,能与硝胺炸药形成较强的分子间相互作用,完全包覆在硝胺炸药分子的表面形成稳定的微纳米球形复合材料,提高推进剂燃烧效率,促进推进剂能量有效释放。

25.(2)本发明所制备的金属有机骨架材料/硝胺复合材料表面光滑,粒度分布均匀,

具有较高的流散性,呈现出高能钝感特性。

26.(3)本发明使用的工艺简单便捷,成本低廉,安全高效,微球结构可控,易于工业化生产,能够制备出性能一致性良好的微纳米材料,在固体推进剂中具有良好的应用前景。

附图说明

27.图1为本发明实例5中制备得到的金属有机骨架材料/硝胺复合材料的扫描电镜图;

28.图2为本发明实例5中制备得到的金属有机骨架材料/硝胺复合材料的粒径分布图。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清晰明白,下面结合实施例对本发明作进一步的描述,所描述的实施例仅仅是本发明一部分实施例,并不是全部的实施例。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

30.实施例1

31.步骤一:称取0.8938g硝酸铜溶于20ml去离子水中,0.4202g均苯三甲酸溶于20ml n,n-二甲基甲酰胺与20ml乙醇的混合溶液中(均苯三甲酸与硝酸铜摩尔比为1:1.85),超声至溶解。将硝酸铜水溶液与均苯三甲酸有机溶液进行混合并超声,开启加热搅拌至均匀混合,温度设定为25℃,转速为500rpm

·

min-1

,得到金属有机骨架材料前体溶液;

32.步骤二:称取6.1345g(14mmol)硝胺炸药cl-20溶于60ml丙酮溶剂中,进行溶解、超声、过滤,得到一定浓度的硝胺炸药溶液;

33.步骤三:将配制好的金属有机骨架材料与硝胺炸药进行混合,加入转子,放到喷雾干燥器的磁力搅拌装置上面;将硅胶管放入纯水中,设定磁力搅拌转速为500rpm

·

min-1

,搅拌30min;开启环风机,旋风速率为0.33m3·

min-1

;设定进风口温度为100℃,实测进风口温度到达100℃后开启空气压缩机,调节空气流量计为15l

·

h-1

;开启蠕动泵,调节进料速率,将进料速率设为600ml

·

h-1

,将硅胶管移至配制好的混合溶液中进行喷雾干燥。喷雾干燥完成后,停止加热,实测进风口温度到达60℃以下,依次关闭空气压缩机、环风机,待收集装置冷却后进行拆卸,在收料瓶以及滤网上收集产品,并进行二次干燥,得到微纳米球形金属有机骨架材料/硝胺复合材料。

34.实施例2

35.步骤一:称取0.8938g硝酸铜溶于20ml去离子水中,0.4202g均苯三甲酸溶于20ml n,n-二甲基甲酰胺与20ml乙醇的混合溶液中(均苯三甲酸与硝酸铜摩尔比为1:1.85),超声至溶解。将硝酸铜水溶液与均苯三甲酸有机溶液进行混合并超声,开启加热搅拌至均匀混合,温度设定为25℃,转速为500rpm

·

min-1

,得到金属有机骨架材料前体溶液;

36.步骤二:称取6.5727g(15mmol)硝胺炸药cl-20溶于50ml乙酸乙酯溶剂中,进行溶解、超声、过滤,得到一定浓度的硝胺炸药溶液;

37.步骤三:将配制好的金属有机骨架材料与硝胺炸药进行混合,加入转子,放到喷雾干燥器的磁力搅拌装置上面;将硅胶管放入纯水中,设定磁力搅拌转速为500rpm

·

min-1

,搅拌30min;开启环风机,旋风速率为0.33m3·

min-1

;设定进风口温度为110℃,实测进风口温

度到达110℃后开启空气压缩机,调节空气流量计为15l

·

h-1

;开启蠕动泵,调节进料速率,将进料速率设为450ml

·

h-1

,将硅胶管移至配制好的混合溶液中进行喷雾干燥。喷雾干燥完成后,停止加热,实测进风口温度到达60℃以下,依次关闭空气压缩机、环风机,待收集装置冷却后进行拆卸,在收料瓶以及滤网上收集产品,并进行二次干燥,得到微纳米球形金属有机骨架材料/硝胺复合材料。

38.实施例3

39.步骤一:称取0.9177g硝酸铜溶于20ml去离子水中,0.4202g均苯三甲酸溶于20ml n,n-二甲基甲酰胺与20ml乙醇的混合溶液中(均苯三甲酸与硝酸铜摩尔比为1:1.9),超声至溶解。将硝酸铜水溶液与均苯三甲酸有机溶液进行混合并超声,开启加热搅拌至均匀混合,温度设定为25℃,转速为500rpm

·

min-1

,得到金属有机骨架材料前体溶液;

40.步骤二:称取6.1345g(14mmol)硝胺炸药cl-20溶于60ml n,n-二甲基甲酰胺溶剂中,进行溶解、超声、过滤,得到一定浓度的硝胺炸药溶液;

41.步骤三、将配制好的金属有机骨架材料与硝胺炸药进行混合,加入转子,放到喷雾干燥器的磁力搅拌装置上面;将硅胶管放入纯水中,设定磁力搅拌转速为500rpm

·

min-1

,搅拌30min;开启环风机,旋风速率为0.33m3·

min-1

;设定进风口温度为145℃,实测进风口温度到达145℃后开启空气压缩机,调节空气流量计为15l

·

h-1

;开启蠕动泵,调节进料速率,将进料速率设为600ml

·

h-1

,将硅胶管移至配制好的混合溶液中进行喷雾干燥。喷雾干燥完成后,停止加热,实测进风口温度到达60℃以下,依次关闭空气压缩机、环风机,待收集装置冷却后进行拆卸,在收料瓶以及滤网上收集产品,并进行二次干燥,得到微纳米球形金属有机骨架材料/硝胺复合材料。

42.实施例4

43.步骤一:称取0.8938g硝酸铜溶于20ml去离子水中,0.4202g均苯三甲酸溶于20ml n,n-二甲基甲酰胺与20ml乙醇的混合溶液中(均苯三甲酸与硝酸铜摩尔比为1:1.85),超声至溶解。将硝酸铜水溶液与均苯三甲酸有机溶液进行混合并超声,开启加热搅拌至均匀混合,温度设定为25℃,转速为500rpm

·

min-1

,得到金属有机骨架材料前体溶液;

44.步骤二:称取6.5727g(15mmol)硝胺炸药cl-20溶于30ml乙酸乙酯溶剂中,进行溶解、超声、过滤,得到一定浓度的硝胺炸药溶液;

45.步骤三、将配制好的金属有机骨架材料与硝胺炸药进行混合,加入转子,放到喷雾干燥器的磁力搅拌装置上面;将硅胶管放入纯水中,设定磁力搅拌转速为500rpm

·

min-1

,搅拌30min;开启环风机,旋风速率为0.33m3·

min-1

;设定进风口温度为140℃,实测进风口温度到达140℃后开启空气压缩机,调节空气流量计为15l

·

h-1

;开启蠕动泵,调节进料速率,将进料速率设为600ml

·

h-1

,将硅胶管移至配制好的混合溶液中进行喷雾干燥。喷雾干燥完成后,停止加热,实测进风口温度到达60℃以下,依次关闭空气压缩机、环风机,待收集装置冷却后进行拆卸,在收料瓶以及滤网上收集产品,并进行二次干燥,得到微纳米球形金属有机骨架材料/硝胺复合材料。

46.实施例5

47.步骤一:称取0.8938g硝酸铜溶于20ml去离子水中,0.4202g均苯三甲酸溶于20ml n,n-二甲基甲酰胺与20ml乙醇的混合溶液中(均苯三甲酸与硝酸铜摩尔比为1:1.85),超声至溶解。将硝酸铜水溶液与均苯三甲酸有机溶液进行混合并超声,开启加热搅拌至均匀混

合,温度设定为25℃,转速为500rpm.min-1

,得到金属有机骨架材料前体溶液;

48.步骤二:称取7.0109g(16mmol)硝胺炸药cl-20溶于40ml乙酸乙酯溶剂中,进行溶解、超声、过滤,得到一定浓度的硝胺炸药溶液;

49.步骤三、将配制好的金属有机骨架材料与硝胺炸药进行混合,加入转子,放到喷雾干燥器的磁力搅拌装置上面;将硅胶管放入纯水中,设定磁力搅拌转速为500rpm

·

min-1

,搅拌30min;开启环风机,旋风速率为0.33m3·

min-1

;设定进风口温度为140℃,实测进风口温度到达140℃后开启空气压缩机,调节空气流量计为15l

·

h-1

;开启蠕动泵,调节进料速率,将进料速率设为450ml

·

h-1

,将硅胶管移至配制好的混合溶液中进行喷雾干燥。喷雾干燥完成后,停止加热,实测进风口温度到达60℃以下,依次关闭空气压缩机、环风机,待收集装置冷却后进行拆卸,在收料瓶以及滤网上收集产品,并进行二次干燥,得到微纳米球形金属有机骨架材料/硝胺复合材料。

50.尽管这里参照本发明的解释性实施例对本发明进行了描述,上述实施例仅为本发明较佳的实施方式,本发明的实施方式并不受上述实施例的限制,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。更具体地说,在本技术公开、附图和权利要求的范围内,可以对主体组合布局的组成部件和/或布局进行多种变型和改进。除了对组成部件和/或布局进行的变型和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1