一种稀土钼酸盐的制备方法与流程

1.本发明涉及稀土材料技术领域,尤其涉及一种稀土钼酸盐的制备方法。

背景技术:

2.稀土钼酸盐作为稀土无机盐,在催化,光学,上转换,负热膨胀,防腐等方面有重要的应用。传统稀土钼酸盐的制备多采用高温固相法即将固态物料按一定的比例研磨混合均匀后,在控制的气氛下在高温炉中按照预定的时间和温度进行煅烧,经过高温反应,掺杂粒子直接进行化学反应,最后粉碎得到发光产物的方法。高温固相法,操作简便,生成的粉体颗粒填充性好,表面缺陷较少。但是高温固相法所需的煅烧温度高,且时间长、耗能大,生成的颗粒直径分布很不均匀,需要多次反复的球磨以获得合适的粒度等,而经过球磨后产品晶形易遭到破坏,从而影响其性能。因此,提供一种操作简单、颗粒均匀的稀土钼酸盐纳米材料是现有技术亟需解决的问题。

技术实现要素:

3.本发明的目的在于提供一种稀土钼酸盐的制备方法,本发明提供的方法,操作简单,制备的稀土钼酸盐颗粒粒径均匀,且作为防腐助剂应用于涂料中,具有优异的防腐效果。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种稀土钼酸盐的制备方法,包括以下步骤:

6.(1)将尿素和稀土醋酸盐的水溶液混合后,得到混合溶液;

7.(2)向所述步骤(1)得到的混合溶液中滴加钼酸铵盐的水溶液,进行搅拌处理,得到前驱体;

8.(3)将所述步骤(2)得到前驱体依次进行第一研磨和第一煅烧,之后依次进行第二研磨和第二煅烧,得到稀土钼酸盐。

9.优选地,所述步骤(1)中稀土醋酸盐的水溶液的浓度为0.08~0.2mol/l;所述尿素的质量和稀土醋酸盐的水溶液的体积之比为(0.3~0.6)g:(14~20)ml。

10.优选地,所述步骤(2)中钼酸铵盐的水溶液的浓度为0.008~0.02mol/l,所述步骤(2)中钼酸铵盐的水溶液和所述步骤(1)中稀土醋酸盐的水溶液的体积之比为(20~28):(14~20)。

11.优选地,所述步骤(1)中搅拌处理的时间为40~150min。

12.优选地,所述步骤(2)中搅拌处理结束后还包括:将所述搅拌处理的产物依次进行固液分离和干燥,得到前驱体。

13.优选地,所述干燥处理的温度为170~190℃,所述干燥处理的时间为22~26h。

14.优选地,所述步骤(3)中第一煅烧的温度为480~600,第一煅烧的升温速率为3~6℃/min。

15.优选地,所述步骤(3)中,第二煅烧的时间为3~5h。

16.优选地,所述步骤(3)中第二煅烧的温度为780~1200,第二煅烧的升温速率为3~6℃/min。

17.优选地,所述步骤(3)中,第二煅烧的时间为8~12h。

18.本发明提供了一种稀土钼酸盐的制备方法,首先将尿素和稀土醋酸盐的水溶液混合后,得到混合溶液,再滴加钼酸铵盐的水溶液,进行搅拌处理,得到前驱体,依次进行第一研磨和第一煅烧,之后依次进行第二研磨和第二煅烧,得到稀土钼酸盐。本发明提供的制备方法,操作简单,颗粒粒径均匀,且制备的稀土钼酸盐作为防腐助剂应用于涂料中,具有优异的防腐效果。实施例的结果显示,本发明实施例1制备的稀土钼酸盐作为助剂,添加到涂料中,涂料的耐中性盐雾可达2100h,耐5%h2so4(1500h)无异常,耐5%naoh(2000h)无异常,表明本发明实施例1制备的稀土钼酸盐作为助剂显著提高涂料的长效防腐性能。

附图说明

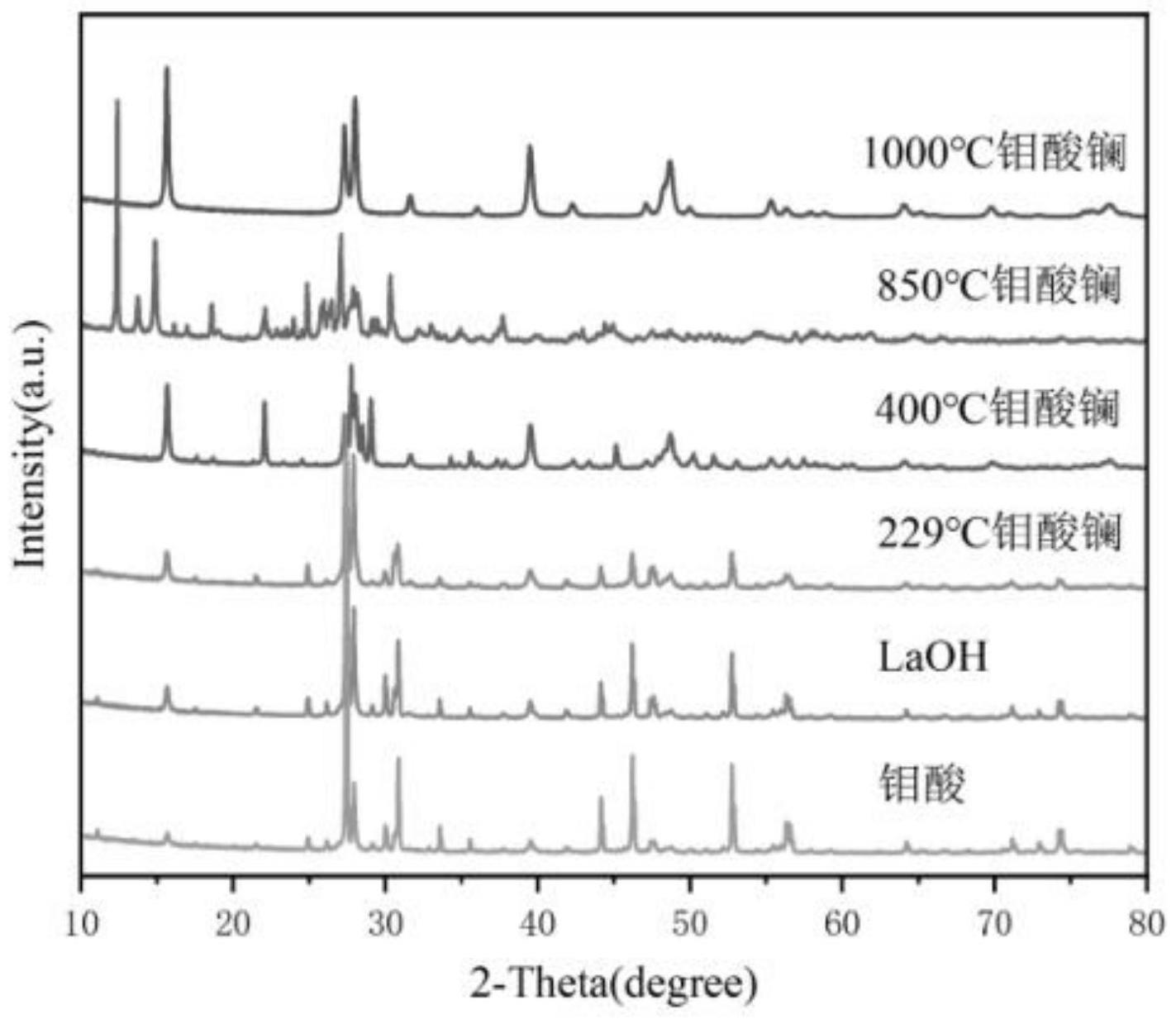

19.图1钼酸、laoh、本发明中实施例2制备的1000钼酸镧、实施例3制备的850钼酸、对比例1制备的400钼酸镧以及对比例2制备的229钼酸镧的xrd图的汇总图;

20.图2为本发明实施例2制备的1000钼酸镧的xrd图;

21.图3为本发明实施例3制备的850钼酸的xrd图;

22.图4为本发明对比例1制备的400钼酸镧的xrd图;

23.图5为本发明对比例2制备的229钼酸镧的xrd图;

24.图6为laoh的xrd图;

25.图7为钼酸的xrd图;

26.图8为文献中钼酸镧的xrd图。

具体实施方式

27.本发明提供了一种稀土钼酸盐的制备方法,包括以下步骤:

28.(1)将尿素和稀土醋酸盐的水溶液混合后,得到混合溶液;

29.(2)向所述步骤(1)得到的混合溶液中滴加钼酸铵盐的水溶液,进行搅拌处理,得到前驱体;

30.(3)将所述步骤(2)得到前驱体依次进行第一研磨和第一煅烧,之后依次进行第二研磨和第二煅烧,得到稀土钼酸盐。

31.本发明将尿素和稀土醋酸盐的水溶液混合后,得到混合溶液。

32.在本发明中,所述稀土醋酸盐的水溶液的浓度优选为0.08~0.2mol/l,更优选为0.1~0.18mol/l.在本发明中,所述尿素的质量和稀土醋酸盐的水溶液的体积之比优选为(0.3~0.6)g:(14~20)ml,更优选为(0.35~0.55)g:(15~18)ml。本发明控制尿素的质量和稀土醋酸盐的水溶液的体积之比在上述范围,以促进各组分反应完全,获得性能较好的稀土钼酸盐。

33.得到混合溶液后,本发明向所述混合溶液中滴加钼酸铵盐的水溶液,进行搅拌处理,得到前驱体。

34.在本发明中,所述钼酸铵盐的水溶液的浓度优选为0.008~0.02mol/l,更优选为0.009~0.018mol/l。在本发明中,所述钼酸铵盐的水溶液和稀土醋酸盐的水溶液的体积之

比优选为(20~28):(14~20)。本发明控制钼酸铵盐的水溶液和稀土醋酸盐的水溶液的体积之比在上述范围,以促进各组分反应完全,获得性能较好的稀土钼酸盐。

35.在本发明中,所述搅拌处理的时间优选为40~150min,更优选为30~130min。本发明控制搅拌处理的时间在上述范围,以促进各组分反应完全,获得性能较好的稀土钼酸盐。

36.在本发明中,所述搅拌处理结束后还包括:将所述搅拌处理的产物依次进行固液分离和干燥,得到前驱体。

37.本发明对固液分离的方式没有特殊的限制,实现分离得到固体前驱体即可。在本发明中,所述干燥处理的温度优选为170~190℃,更优选为175~185℃。在本发明中,所述干燥处理的时间优选为22~26h,更优选为23~25h。

38.得到前驱体后,本发明将所述前驱体依次进行第一研磨和第一煅烧,之后依次进行第二研磨和第二煅烧,得到稀土钼酸盐。

39.在本发明中,所述第一煅烧的温度优选为480~600℃,更优选为490~550℃。在本发明中,所述第一煅烧的升温速率优选为3~6℃/min,更优选为5℃/min。在本发明中,所述第二煅烧的时间优选为3~5h,更优选为4h。本发明控制第一煅烧的温度、升温速率和时间在上述范围,以获得性能较好的稀土钼酸盐。

40.在本发明中,所述第二煅烧的温度为780~1200℃,更优选为790~1100℃。在本发明中,所述第二煅烧的升温速率优选为3~6℃/min,更优选为5℃/min。在本发明中,所述第二煅烧的时间优选为8~12h,更优选为9~11h。本发明控制第二煅烧的温度、升温速率和时间在上述范围,以获得性能较好的稀土钼酸盐。

41.在本发明中,所述稀土钼酸盐作为助剂,用于制备防腐涂料;所述防腐涂料优选丙烯酸系列涂料、环氧系列涂料、不饱和聚酯系列涂料、酚醛树系列涂料和无机涂料。在本发明中,所述稀土钼酸盐作为助剂的添加量优选为涂料的1wt

‰

~10wt

‰

。

42.本发明提供的方法制备的稀土钼酸盐作为助剂,应用于涂料中,具有优异的防腐效果。

43.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.实施例1

45.稀土钼酸盐的制备方法:

46.(1)将0.4815g尿素和16ml的浓度为0.1mol/l的稀土醋酸盐醋酸镧的水溶液混合后,得到混合溶液;

47.(2)向所述步骤(1)得到的混合溶液中滴加22.9ml的浓度为0.01mol/l钼酸铵盐的水溶液,立即产生白色乳状沉淀,进行搅拌处理和固液分离,得到白色的前驱体;

48.(3)将所述步骤(2)得到前驱体在玛瑙研钵内充分进行第一研磨,在管式炉中按5℃/min的升温速率升温至500℃进行第一煅烧4h,之后在玛瑙研钵内充分进行第二研磨,再在管式炉中按5℃/min的升温速率升温至800℃进行第二煅烧10h,得到微黄色的钼酸镧,记为800钼酸镧。

49.实施例2

50.按照实施例1的方法制备稀土钼酸盐,与实施例1不同的是第二煅烧的温度为1000℃,得到的钼酸镧记为1000钼酸镧。

51.实施例3

52.按照实施例1的方法制备稀土钼酸盐,与实施例1不同的是第二煅烧的温度为850℃,得到的钼酸镧记为850钼酸镧。

53.对比例1

54.按照实施例1的方法制备稀土钼酸盐,与实施例1不同的是步骤(3)为:将所述步骤(2)得到前驱体在玛瑙研钵内充分进行研磨,在管式炉中按5℃/min的升温速率升温至400℃进行煅烧10h,得到稀土钼酸盐钼酸镧,记为400钼酸镧。

55.对比例2

56.按照实施例1的方法制备稀土钼酸盐,与实施例1不同的是步骤(3)为:将所述步骤(2)得到前驱体在玛瑙研钵内充分进行研磨,在管式炉中按5℃/min的升温速率升温至229℃进行煅烧10h,得到稀土钼酸盐钼酸镧,记为229钼酸镧。

57.采用x射线衍射(xrd)对钼酸、laoh、实施例2制备的1000钼酸镧、实施例3制备的850钼酸、对比例1制备的400钼酸镧以及对比例2制备的229钼酸镧进行分析,得到xrd图如图1~7所示,其中,图1为图2~7的汇总图,图2为实施例2制备的1000钼酸镧,图3为实施例3制备的850钼酸,图4为对比例1制备的400钼酸镧,图5为对比例2制备的229钼酸镧,图6为laoh、图7为钼酸,图8为文献中钼酸镧的xrd图,由图1~8可以看出,400℃和1000℃下生成的钼酸镧基本出现了钼酸镧的主要特征峰,而850℃下的部分特征峰不明显,但所有温度下生成的钼酸镧都含有laoh和钼酸的部分特征峰,表明不同温度下生成的钼酸镧可能含有不同杂质,因其各自伴随着不同的杂峰出现,1000℃下生成的钼酸镧峰位与相关文献中较匹配。

58.实施例4

59.按照实施例1的方法制备稀土钼酸盐,与实施例1不同的是采用醋酸铈。

60.实施例5

61.按照实施例1的方法制备稀土钼酸盐,与实施例1不同的是采用醋酸镨。

62.采用市售丙烯酸系列涂料样品1、市售环氧系列涂料样品2、市售不饱和聚酯系列涂料样品3、市售酚醛树脂系列涂料样品4、市售醇酸树脂系列涂料样品5和市售无机涂料样品6分别作为对比例1~6,向上述六种涂料样品里分别添加6wt

‰

实施例1制备的钼酸镧作为应用例1~6,取12块镀锌板作为底材,使用常规方法喷涂制备12个样板,脱脂清洗烘干后分别喷涂应用例1~6和对比例1~6的涂料样品,试验样板干膜总厚度平均90

±

10μm。附着力按gb/t 9286-1998进行检测,耐冲击性按gb/t1732-1993的规定进行;耐盐雾性按gb/t1771-2007的规定进行;耐酸和耐碱按gb/t9274-1988的规定进行,具体结果见表1。

63.表1应用例1~6和对比例1~6的涂料样品性能测试

[0064][0065][0066]

综上可知,本发明实施例1制备的稀土钼酸盐作为助剂,添加到涂料中,涂料的耐中性盐雾可达2100h,耐5%h2so4(1500h)无异常,耐5%naoh(2000h)无异常,表明本发明实施例制备的稀土钼酸盐作为助剂显著提高涂料的长效防腐性能。

[0067]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1