一种钢管柱定位施工装置的制作方法

1.本新型涉及盖挖永久钢管结构柱施工装置技术领域,具体涉及一种钢管柱定位施工装置。

背景技术:

2.盖挖车站的钢管结构柱施工中,通常是通过几根格构柱支撑钢管结构柱,并在支撑点处将二者焊接,以确保钢管结构柱定位准确且浇铸过程中不发生晃动。这种施工方式存在如下缺陷:

3.1、钢管结构柱与孔洞的对中调直过程困难,导致效率低,施工质量差;

4.2、传统格构柱需要在顶板预留孔洞,后续要进行防渗水处理,费时费料;后期拆除格构柱时需要大量的切割工作,而格构柱与钢管结构柱的连接部位很难割除干净,导致施工困难。同时对于浇筑一体上下要预留一定保护层,采用气割对外露格构柱进行切割,再对水泥表面进行凿毛修补,会对结构层产生不利影响。格构柱施工过程中一旦出现焊接缺陷,会导致格构柱的结构不稳定,容易产生安全事故。

技术实现要素:

5.本新型公开了一种钢管柱定位施工装置,目的是解决现有技术中1-2所述的问题。

6.为实现上述目的,本新型的技术方案是:

7.一种钢管柱定位施工装置,包括支撑框架、工具柱、钢管柱、第一调节机构、第二调节机构、限位机构及支撑机构,所述的支撑框架设于施工地面预先钻好的孔洞上端口外周的承台上,所述的支撑框架内侧的底部设有第一调节机构,所述的钢管柱顶端通过限位机构连接有工具柱,所述的钢管柱底端贯穿支撑框架底部并进入孔洞内,所述的工具柱上端贯穿支撑框架顶部并向上延伸,所述的工具柱的侧壁顶部与支撑框架顶部之间设有第二调节机构。

8.优选的,所述的支撑框架为由型钢焊接成的立方体形支架结构,支撑框架的底端4个侧边外部均焊接有钢牛腿,所述的钢牛腿底端均连接有用以将支架调平的液压千斤顶,所述的液压千斤顶的底端与承台上表面相抵。

9.优选的,所述的支撑框架与孔洞同轴设置,所述的孔洞的上端口内壁表面还同轴设有钢护筒,所述的钢护筒通过设于承台内端口的第一预埋件与承台固定连接,所述的承台上表面成矩形分布有4个第二预埋件,所述的第二预埋件与液压千斤顶的底端固定连接。

10.优选的,所述的第一调节机构包括4个沿水平设置的调直千斤顶,所述的调直千斤顶的外侧端分别与支撑框架的4个角棱的内表面固定连接,调直千斤顶的轴线沿孔洞的径向设置。

11.优选的,所述的第二调节机构为设于工具柱侧壁外表面顶端与支撑框架4个角棱顶端之间的4个伸缩杆,4个伸缩杆与4个调直千斤顶在上下方向一一相对,相对的伸缩杆与调直千斤顶的轴线共面,所述的伸缩杆的两端分别与工具柱外表面及支撑框架角棱顶端铰

接。

12.优选的,所述的限位机构包括沿轴向焊接于工具柱侧壁底部的4组限位槽及设于钢管柱侧壁外表面顶部的4块限位板,4组限位槽间隔90度设置,每组限位槽均包括2块相对设置的固定板,2块固定板之间构成限位空间,4块限位板分别插入对应的限位槽内,并通过贯穿2块固定板及限位板的定位螺栓固定。

13.优选的,所述的工具柱底端与钢管柱顶端重叠并相抵,并在相抵处通过点焊固定连接。

14.优选的,还包括控制系统,所述的支撑框架上设有第一倾角传感器,所述的工具柱顶端封闭,并在封闭端上表面设有第二倾角传感器,所述的第一倾角传感器、第二倾角传感器分别通过导线与控制系统信号连接,所述的控制系统配置为对液压千斤顶、调直千斤顶进行控制。

15.优选的,所述的伸缩杆为钢筋套筒结构或者双头液压缸结构,当伸缩杆为双头液压缸结构时,所述的控制系统配置为对双头液压缸进行控制。

16.优选的,所述的支撑机构包括设于支撑框架内侧的4根支撑梁,所述的支撑梁沿水平设置,且4根支撑梁分别与支撑框架的4个侧端平行,4个支撑梁的顶端中部分别设有承载板,所述的工具柱外表面还设有4个压杆,4个压杆分别与4个承载板配合使用,4个压杆的内侧端共同连接有卡箍结构,所述的卡箍结构将工具柱抱紧。

17.本新型一种钢管柱定位施工装置的有益效果为:

18.本新型可快速将钢管柱调节至垂直状态,并保障钢管柱与孔洞同轴,从而有效提高了钢管柱的安装精度,提高了施工效率,在后期拆卸的过程中,仅需要取下定位螺栓,将钢管柱与工具柱之间点焊的部位割开,避免了传统格构柱站内割除的施工困难,简化了施工过程。

附图说明

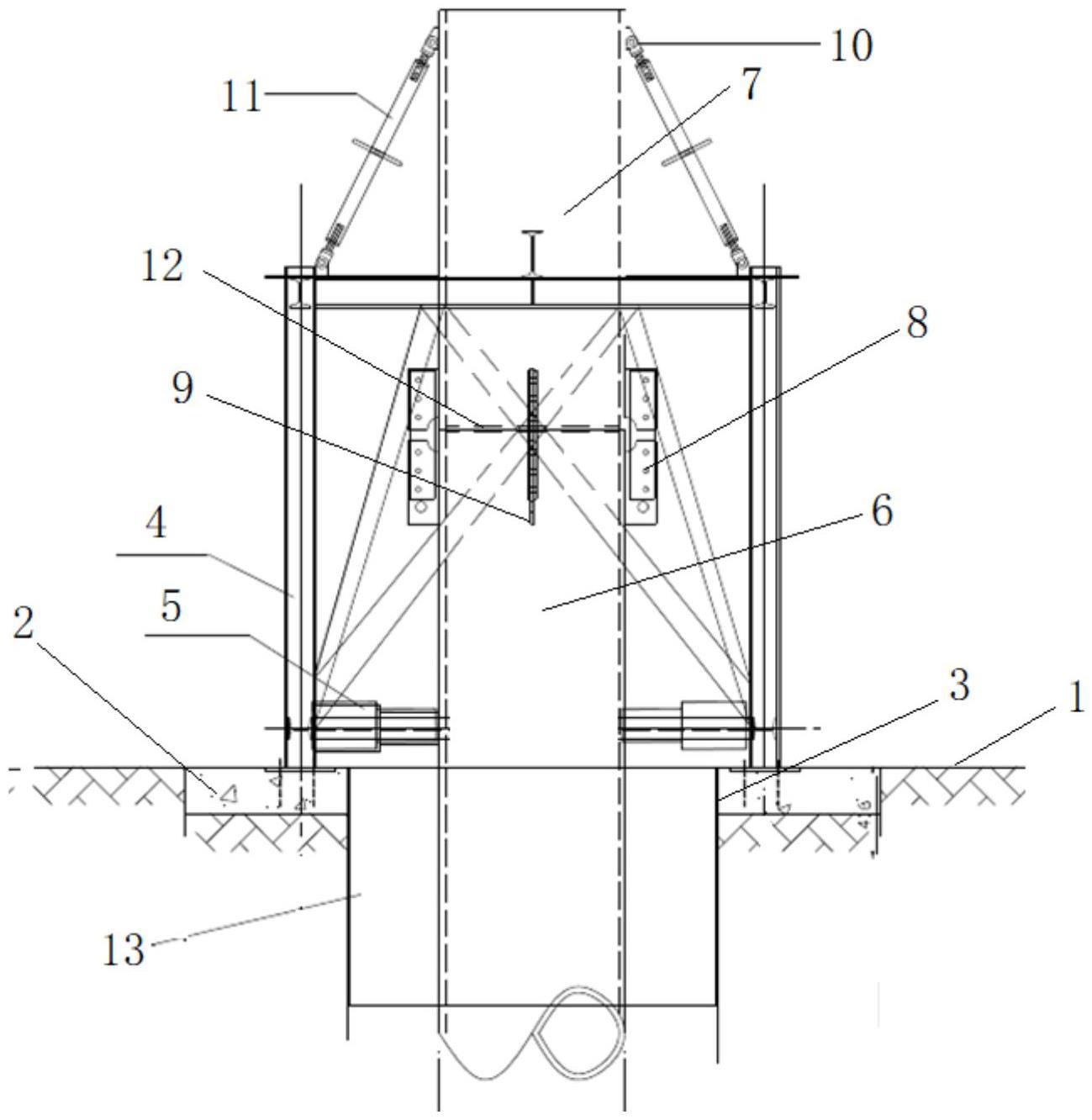

19.图1、本新型的剖视结构示意图;

20.图2、本新型的俯视结构示意图;

21.1、施工地面;2、承台;3、孔洞;4、支撑框架;5、调直千斤顶;6、钢管柱;7、工具柱;8、限位槽;9、限位板;10、铰接座;11、伸缩杆;12、接触面;13、钢护筒;14、压杆;15、承载板;16、支撑梁。

具体实施方式

22.以下所述,仅为本新型的较佳实施例而已,并非用于限定本新型的保护范围,凡在本新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本新型的保护范围之内。

23.一种钢管柱定位施工装置,如图1、2所示,包括支撑框架4、工具柱7、钢管柱6、第一调节机构、第二调节机构、限位机构及支撑机构,所述的支撑框架4设于施工地面1预先钻好的孔洞3上端口外周的承台2上,所述的支撑框架4内侧的底部设有第一调节机构,所述的钢管柱6顶端通过限位机构连接有工具柱7,所述的钢管柱6底端贯穿支撑框架4底部并进入孔洞3内,所述的工具柱7上端贯穿支撑框架4顶部并向上延伸,所述的工具柱7的侧壁顶部与

支撑框架4顶部之间设有第二调节机构。

24.如图1、2所示,所述的支撑框架4为由型钢焊接成的立方体形支架结构,支撑框架4的底端4个侧边外部均焊接有钢牛腿(图中未画出),所述的钢牛腿底端均连接有用以将支架调平的液压千斤顶(图中未画出),所述的液压千斤顶的底端与承台2上表面相抵。通过液压千斤顶调节支撑框架的水平度,类似的技术方案也可以为通过其他形式的可调高支撑脚调节支撑框架4的水平度。

25.如图1、2所示,所述的支撑框架4与孔洞3同轴设置,所述的孔洞3的上端口内壁表面还同轴设有钢护筒13,所述的钢护筒13通过设于承台2内端口的第一预埋件(图中未画出)与承台2固定连接,所述的承台2上表面成矩形分布有4个第二预埋件(图中未标注),所述的第二预埋件与液压千斤顶的底端固定连接。

26.如图1、2所示,所述的第一调节机构包括4个沿水平设置的调直千斤顶5,用以对钢管柱的垂直度进行调节,所述的调直千斤顶5的外侧端分别与支撑框架4的4个角棱的内表面固定连接,调直千斤顶5的轴线沿孔洞3的径向设置。

27.如图1、2所示,所述的第二调节机构为设于工具柱7侧壁外表面顶端与支撑框架4个角棱顶端之间的4个伸缩杆11,4个伸缩杆11与4个调直千斤顶5在上下方向一一相对,相对的伸缩杆11与调直千斤顶5的轴线共面,所述的伸缩杆11的两端分别与工具柱7外表面及支撑框架4角棱顶端铰接。

28.如图1、2所示,所述的限位机构包括沿轴向焊接于工具柱7侧壁底部的4组限位槽8及设于钢管柱6侧壁外表面顶部的4块限位板9,4组限位槽8间隔90度设置,每组限位槽8均包括2块相对设置的固定板,2块固定板之间构成限位空间,4块限位板9分别插入对应的限位槽内,并通过贯穿2块固定板及限位板的定位螺栓固定。

29.如图1、2所示,所述的工具柱7底端与钢管柱6顶端重叠并相抵,并在相抵处通过点焊固定连接。

30.如图1、2所示,还包括控制系统(图中未画出),所述的支撑框架4上设有第一倾角传感器(图中未画出),所述的工具柱7顶端封闭,并在封闭端上表面设有第二倾角传感器(图中未画出),所述的第一倾角传感器、第二倾角传感器分别通过导线与控制系统信号连接,所述的控制系统配置为对液压千斤顶、调直千斤顶进行控制。控制系统接收到第一倾角传感器的信号,并通过控制4个液压千斤顶将支撑框架4调平,同理,控制系统还可以通过控制第一调节机构和第二调节机构的动作结合第二倾角传感器的数据将钢管柱调节至垂直状态,并使钢管柱的轴线与孔洞的轴线重叠。

31.如图1、2所示,所述的伸缩杆11为钢筋套筒结构(为现有技术,不做赘述)或者双头液压缸结构,当伸缩杆为双头液压缸结构时,所述的控制系统配置为对双头液压缸进行控制。具体操作时,控制系统依据第二倾角传感器的数值,同时控制4个调直千斤顶、4个双头液压缸分别同步伸长相同幅度(4个调直千斤顶同步伸长相同幅度后,各自的伸缩端均与钢管柱的外表面相抵,4个双头液压杆同步伸长相同幅度后,可辅助4个调直千斤顶将钢管柱调节为竖直状态),当第二倾角传感器显示为水平状态时,钢管柱位于垂直状态,且钢管柱的轴线与孔洞的轴线重叠。

32.如图1、2所示,所述的支撑机构包括设于支撑框架内侧的4根支撑梁,所述的支撑梁沿水平设置,且4根支撑梁分别与支撑框架的4个侧端平行,4个支撑梁的顶端中部分别设

有承载板,所述的工具柱外表面还设有4个压杆,4个压杆分别与4个承载板配合使用,4个压杆的内侧端共同连接有卡箍结构,所述的卡箍结构将工具柱抱紧。

33.本新型的使用原理:

34.本新型在钢管柱顶端连接有工具柱,通过限位机构可确保工具柱和钢管柱同轴,在调节垂直度时,通过第一调节机构、第二调节机构的动作以及第二倾角传感器的检测数据,可快速将钢管柱调节至竖直状态,由于第一调节机构的4个调直千斤顶的伸缩量相同,第二调节机构的4个伸缩杆的伸缩量相同,故能确保钢管柱与孔洞同轴,从而能够使钢管柱快速定位。定位后可调节卡箍结构在工具柱上的位置,通过4个压杆分别与4个承载板相抵,可进一步承载钢管柱和工具柱轴向的作用力,然后将钢管柱与孔洞内预先植入的钢筋笼焊接,然后即可进入浇筑程序。成型后,拆除时,仅需要将钢管柱与工具柱之间的定位螺栓拆下,并将点焊部位切开即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1