纤维缠绕钢管复合桩排架防船撞系统

1娱乐游戏涉及桥墩防撞技术领域,特别是涉及一种吸能桩排架结构防撞系统,具有高强度、耐腐蚀、少维护的显著优点。

背景技术:

2.桥梁使道路运输网和水运网沟通,形成水陆综合运输网,促进水陆交通运输共同发展,这可称为综合运输促进功能,所以桥梁起着至关重要的作用。桥墩是桥梁的关键部位,决定着桥梁结构的整体稳定。当今桥墩的防撞设施种类及其繁多,但大多都是使用钢材或混凝土材料。例如:集群桩、独立防撞墩、钢结构套箱等。造价昂贵、环境适应性差、可重复利用性差、船舶损毁严重,并且使用周期短。

3.随着交通运输业的快速发展,船桥碰撞事故导致桥毁、人亡、船沉及环境污染,直接和间接经济损失巨大!以桥梁结构遭受船舶碰撞为例,2021年7月13日,一艘货船在途经广州北斗大桥南引桥过渡墩时,碰撞到南引桥过渡墩,造成桥墩底座出现裂痕。

4.桥墩受到撞击往往导致桥毁、船沉、人亡及环境污染等严重后果,直接或间接造成巨大经济损失,对交通运输、环境安全构成了重大威胁。因此,对于用以耗散碰撞能量、具有缓冲吸能的材料、结构的研究引起了国内外的高度重视。国内外桥梁多采用人工岛、群桩、钢套箱、橡胶护舷等防撞结构。人工岛虽能避免船舶直接撞击桥墩,但占用了较多航道,造价高昂;群桩方式能减少船舶对桥墩的损伤,但是造价高,且撞损后难以修复,船舶毁损严重。

5.桥梁采取防撞措施的根本目的是:防止桥梁因船舶撞击力超过桥墩的设计承载力而造成结构毁坏,同时尽可能地保护船舶,将损失减小到最低程度。防撞设施的型式不同,其工作机理就不同,或阻止船舶撞击力传到桥墩,或通过缓冲消能延长船舶撞击时间、减小船舶撞击力,最终达到保护桥梁安全的目的。船-桥碰撞已成为交通运输领域重要灾种之一,研究解决减轻船-桥碰撞灾害刻不容缓。有鉴于此,急需对现有的桥墩安全保护设施进行改进。

技术实现要素:

6娱乐游戏的目的在于提供一种填灌耗能材料的纤维缠绕钢管复合桩防船撞系统,用于解决现有的桥墩安全保护设施所存在的,应用领域单一、能量吸收性能差、不便修复和成本高的问题。

7.为了实现上述目的,本实用新型采用如下技术方案:

8.一种纤维缠绕钢管复合桩排架防船撞系统,包括桩柱;

9.所述桩柱包括多个紧密环绕设置在桥墩承台上外周的单元体,相邻的单元体之间通过横系梁相互连接,所述桩柱直接打入土中或将桩柱本身打入桥梁的承台,增加它的牢固性;所述单元体底部呈尖端,采用刚度大的材料坚固且不易生锈,方便施工打入水下底层。

10.所述单元体包括纤维增强复合材料、钢管和耗能填充料,所述纤维增强复合材料包裹缠绕在钢管外面,用其耐腐蚀特性有效延缓钢材锈蚀与混凝土破坏,所述钢管内填充有耗能填充料。

11.进一步的,所述钢管在长度方向可以通过拼接延长。

12.进一步的,所述的横系梁内部还可以填充耗能填充料。

13.进一步的,所述耗能填充料可以是再生发泡混凝土、高阻尼橡胶粒、pe塑料空心球、弹性水泥砂浆、陶粒、聚氨酯泡沫或聚氨酯泡沫铝,以及其他的高性能吸能材料。

14.进一步的,所述横系梁与钢管之间采用铆钉进行连接:所述钢管设置一个穿过圆心的孔,所述横系梁上设置一个水平穿过圆心的孔,通过铆钉穿过两个孔,采用背靠式的连接方式,通过一根铆钉将横系梁与钢管连成一个整体。

15娱乐游戏桩柱外层采用高性能纤维增强复合材料简称复合材料、纤维复材或复材,由树脂基体和增强纤维组成,物理和化学性能稳定,不仅具备构件所需的承载性能,其耐腐蚀的特性在水域中充分发挥,因其轻质高强、可设计、高耐久和防寄生物等优异特性,外层还可以采用环氧树脂,具有较好的粘结强度和耐化学性质,可根据实地情况选用。

16娱乐游戏的有益效果:

17.(1)本实用新型采用的复合材料防护桩在吸收能量方面更高,具有一定的弹性变形;可设计性强,可根据不同情况进行结构调整;复合材料防护桩对敏感环境具有较好的适应能力;其中横系梁可明显提高结构的稳定性;整个系统施工简单方便且快速,当排架结构损坏时,只需要更换损坏的桩和横系梁即可。群柱本体变形甚至被拔出,继而约束并挤压内部单一或多种填充物,耗能材料摩擦、破碎,从而大量吸收能量。

18.(2)本实用新型的吸能群柱缓冲性好、弹性模量低,纤维增强复合材料具有轻质高强、耐腐蚀、电磁绝缘、抗冲击、耐疲劳、防生物附着等优点,复合材料缠绕管材是采用缠绕工艺制作的以环向纤维为主的管形复合材料制品,复合材料缠绕管可兼作施工模板并可起类似箍筋的作用,还可保护内部的混凝土和钢筋,使其具有很好的耐腐蚀性能,并具有结构简单、制造成本低、安装维护方便的特点,适宜推广使用。

19.(3)本实用新型外壳采用了复材包裹技术,利用其耐腐蚀特性有效延缓钢材锈蚀与混凝土破坏,具有良好的抗冲击破坏性,能防紫外线、防冻、抗海水化学剂油渍等侵蚀;同时壳体内部紧密填充的缓冲耗能材料的缓冲耗能能力强,并能通过缓冲耗能空间格构体屈曲消耗大量能量,具有较大的变形能力,能压缩后自恢复而不破坏可适应江水、海水等各种恶劣环境,可有效保护船舶不至于局部受损并减小了维护费用。

20.(4)本专利所采用的耗能填充料可采用再生缓冲吸能材料。再生缓冲吸能材料原材料来源广泛,如可利用建筑垃圾以及发泡剂等材料,制作发泡再生混凝土,用作填充料,可实现建筑垃圾的再利用。

附图说明

21.图1为本实用新型纤维缠绕钢管复合桩排架防船撞系统布置示意图;

22.图2为本实用新型纤维缠绕钢管复合桩排架防船撞系统结构示意图;

23.图3为本实用新型纤维缠绕钢管复合桩排架防船撞系统正视图;

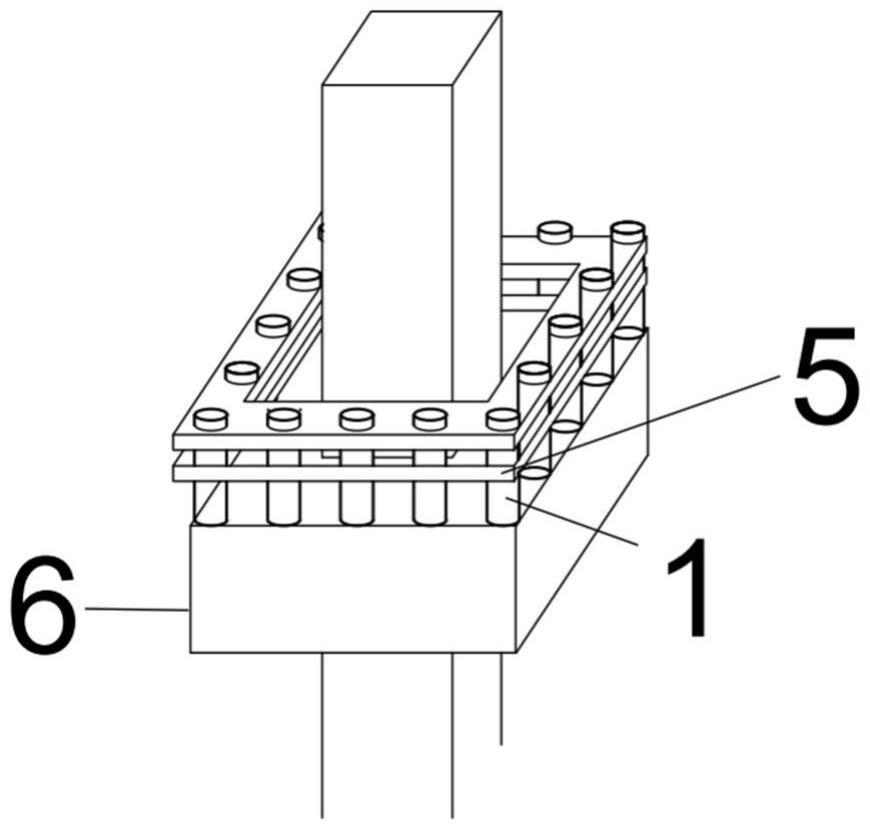

24.图4为本实用新型单元体结构示意图;

25.图5为本实用新型单元体俯视图;

26.图6为本实用新型复合桩拼接示意图;

27.附图中:1为纤维增强复合材料;2为钢管;3为耗能填充料;4为钢管尖端;5为横系梁;6为承台。

具体实施方式

28.为使本实用新型实施实例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.如图1-6所示,本实施实例提供一种纤维缠绕钢管复合桩排架防船撞系统,包括桩柱;所述桩柱包括多个紧密环绕设置在桥墩承台上外周的单元体,相邻的单元体之间通过横系梁相互连接,所述桩柱直接打入土中或将桩柱本身打入桥梁的承台6,增加它的牢固性;

30.所述单元体包括纤维增强复合材料1、钢管2和耗能填充料3,所述纤维增强复合材料1包裹缠绕在钢管2外面,用其耐腐蚀特性有效延缓钢材锈蚀与混凝土破坏,所述钢管2内填充有耗能填充料3。

31.确定钢管2的尺寸和结构,制造符合尺寸和结构的连接件,采用搭接接头通过连接件连接钢管2延长管桩,连接成功后形成一个整体。

32.钢管2表面缠绕纤维增强复合材料1,采用如下步骤将复合材料环向缠绕技术将复合材料缠绕于钢管外层。具体包括:

33.(1)首先将纤维丝浸渍,再将经过浸渍后的纤维丝使用压印滚筒进行压印。

34.(2)将经压印后得到的连续纤维丝合束成一股,然后再按照与钢管呈角度依次逐层交替缠绕多层形成试件;最内层采用15

°

缠绕纤维,中间层采用45

°

缠绕纤维,最外层采用75

°

缠绕纤维,将纤维材料缠绕于钢管2上。或者采用一个角度缠绕钢筒可根据实际情况选择。

35.纤维缠绕钢管与木钢和混凝土材料相比,具有更高的强度和更低的模量,相当于拥有了极高的吸能性能,其卓越的能量吸收性能提供了一个柔性的防撞系统,在船舶碰撞情况下弯曲后恢复原状,且不断裂。因此,纤维缠绕钢管的布置降低了安装成本和持续维护成本,同时提高了安全性,并把对船舶的伤害降到最低。

36.外层防腐材料可采用树脂基体和增强纤维组成或采用环氧树脂复合材料,适用于保护管道免受磨损、严酷的环境条件及外部腐蚀。纤维增强复合材料1是一种长期的防腐蚀屏障,形成了一道化学屏障,能阻挡大多数的化学品,包括烧碱、稀酸、盐溶液、水、蒸汽及石油溶剂。由于其耐久性,该体系大大减少了定期维修费用。

37.钢管2中加入耗能填充料3可选用发泡再生混凝土。发泡再生混凝土以建筑垃圾、泡沫剂等为原材料制作而成,发泡再生混凝土耐腐蚀性、耐高温性、抗压性、都非常强,并且质量非常轻,尤其是耐腐蚀性适合河流环境,抗压性强适合对船舶撞击力进行耗能。使用发泡再生混凝土实现了建筑垃圾的再利用,而且制作成本低廉,将其作为填充料十分具有经

济性。

38.将多根钢管2竖直平行放置插入土中,组成一个环绕于桥梁的闭合形状,横系梁5放置于多跟该钢管2内部,采用铆钉进行连接,在钢管2中部某一位置打一个穿过圆心的孔,在横系梁5上打一个水平穿过圆心的圆孔,通过铆钉穿过两个孔,采用背靠式的连接方式通过一根铆钉将横系梁5与钢管2连成一个整体。

39.本实施例再提供一种横系梁5与钢管2的连接方法,根据钢管2的直径大小在横系梁5上打一个孔,将钢管2放置进此孔,并将钢管尖端4插入土中,将横系梁5与钢管2连成一个整体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1