一种耐强酸腐蚀负性光刻胶的制作方法

1.本技术涉及光刻胶领域,尤其涉及一种耐强酸腐蚀负性光刻胶。

背景技术:

2.随着用户的需求和电子元器件的发展,采用gpp结构的分立器件的领域越来越多。gpp是glassivation paassivation parts的缩写,是玻璃钝化器件的统称。该产品是在普通硅整流扩散片的基础上对拟分割的管芯p/n结面四周烧制一层玻璃,利用玻璃与单晶硅良好的结合特性,使p/n结获得最佳的保护,免受外界环境的侵扰,提高器件的稳定性。由于芯片的集成和制造多以硅为基体,作为硅基体加工中最基础、最关键技术的硅的湿法刻蚀工艺被广泛应用于在硅衬底上加工各种各样的微结构,如凹槽结构。在工艺过程中需要多次涂覆光刻胶,且涂覆的光刻胶必须承受强酸性腐蚀液的腐蚀,用以保护硅衬底表面无需沟槽的部分。在目前的工艺中,普遍采用环化橡胶系负性紫外光刻胶来进行,因为其它光刻胶体系无法承受强酸腐蚀液的深度腐蚀。

3.环化橡胶系光刻胶在制备过程中只能以二甲苯作为有机溶剂。并且在光刻工艺中使用的显影液和定影液,也都是采用具有一定毒性的易挥发有机溶剂。二甲苯易挥发并经呼吸道和皮肤被人体吸收,短期吸入高浓度时可引起急性中毒症状,长期接触会引起神经衰弱综合症,女性还能导致生殖疾病。因而,环化橡胶系光刻胶的制备与使用中由于不可避免的需要接触二甲苯等毒性有机溶剂,已成为行业内亟待解决的难题。

技术实现要素:

4.为了解决现有技术中存在的问题,本技术提供了一种耐强酸腐蚀负性光刻胶。以解决环化橡胶系光刻胶的制备与使用中不可避免的需要接触二甲苯等毒性有机溶剂的技术问题。

5.本技术具体技术方案如下:

6.1.一种耐强酸腐蚀负性光刻胶,其中,所述耐强酸腐蚀负性光刻胶包括酚醛树脂、感光剂、交联剂、溶剂和助剂;

7.其中,以重量份计,当酚醛树脂为100份时,交联剂1-20份,感光剂0.1-5份,溶剂100-500份,助剂0.1-5份。

8.2.根据项1所述的光刻胶,当酚醛树脂为100份时,所述交联剂5-20份,感光剂0.2-4份,溶剂150-300份;助剂0.1-3份;

9.优选的,当酚醛树脂为100份时,所述交联剂13-16份,感光剂0.5-2份,溶剂150-200份;助剂0.1-1份。

10.3.根据项1或2所述的光刻胶,所述酚醛树脂为甲酚酚醛树脂;优选的,所述酚醛树脂为分子量5000-20000的甲酚酚醛树脂。

11.4.根据项1或2所述的光刻胶,所述感光剂为能够吸收光的光致产酸剂;

12.优选的,所述感光剂选自重氮盐、硫鎓盐、碘鎓盐、磷酸盐、三嗪类、磺酸酯、六氟锑

酸盐中的一种或两种以上;

13.进一步优选,所述感光剂为能够吸收300-430nm波长光的光致产酸剂;

14.进一步优选,所述感光剂为双三氯甲基三嗪和对甲苯磺酸中的一种或两种。

15.5.根据项1或2所述的光刻胶,所述交联剂为胺类,优选交联剂选自六次甲基四胺和三聚氰胺及其衍生物中的一种或两种以上;

16.进一步优选所述交联剂为六次甲基四胺和三聚氰胺甲醛树脂中的一种或两种。

17.6.根据项1或2所述的光刻胶,所述溶剂选自乙醇、乙二醇、丙二醇甲醚、丙二醇甲醚醋酸酯、苯乙醇中的一种或两种以上。

18.7.根据项1或2所述的光刻胶,所述助剂为增强粘附力的有机硅类助剂,优选助剂为硅烷偶联剂或全氟聚醚硅烷中的一种或两种。

19.8.一种耐强酸腐蚀的光刻胶的光刻工艺,其中,包括以下步骤:

20.将光刻胶原料按比例混合过滤得到液体的光刻胶;

21.在处理过的基片上涂抹液体的光刻胶并进行曝光;

22.对基片进行显影和定影,再进行烘干;

23.将基片放入刻蚀溶液中刻蚀并水洗;

24.放入去胶溶液中去胶,然后水洗烘干;

25.其中,所述光刻胶是项1-8中任一项所述的光刻胶。

26.9.根据项8所述的光刻工艺,所述基片为gpp基片。

27.10.根据项8所述的光刻工艺,所述融合后的光刻胶原料使用0.2μm滤膜进行过滤。

28.11.根据项8所述的光刻工艺,在基片上涂抹光刻胶溶液后,在热板或烘箱中进行烘干后,再进行曝光。

29.12.根据项8所述的光刻工艺,对基片显影时,使用tmah溶液进行显影;优选使用2.38wt%tmah溶液进行浸泡显影。

30.13.根据项8所述的光刻工艺,对基片定影时,使用无离子水进行定影。

31.14.根据项8所述的光刻工艺,在基片进行刻蚀使,所述刻蚀溶液为氢氟酸、硝酸、盐酸、醋酸的混合溶液。

32.15.根据项8所述的光刻工艺,在基片去胶时,所述去胶溶液为浓硫酸溶液。

33.有益效果

34.本技术的一种耐强酸腐蚀负性光刻胶,主要用于gpp(玻璃钝化元器件)领域,本技术中的光刻胶中不含苯类有机溶剂,采用弱碱性水溶液显影,降低可挥发性有机物在显影环节的存在,改善了车间生产环境。

具体实施方式

35.下面对本技术做以详细说明。虽然显示了本技术的具体实施例,然而应当理解,可以以各种形式实现本技术而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本技术,并且能够将本技术的范围完整的传达给本领域的技术人员。

36.需要说明的是,在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可以理解,技术人员可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名词的差异作为区分组件的方式,而是以组件在功能上的差异作为区分的准

则。如在通篇说明书及权利要求当中所提及的“包含”或“包括”为开放式用语,故应解释成“包含但不限定于”。说明书后续描述为实施本技术的较佳实施方式,然而所述描述乃以说明书的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求所界定者为准。

37.本技术提供了一种耐强酸腐蚀负性光刻胶,其中,所述耐强酸腐蚀负性光刻胶包括酚醛树脂、感光剂、交联剂、溶剂和助剂;

38.其中,以重量份计,当酚醛树脂为100份时,交联剂1-20份,感光剂0.1-5份,溶剂100-500份,助剂0.1-5份。

39.优选的,当酚醛树脂为100份时,所述交联剂5-20份,感光剂0.2-4份,溶剂150-300份;助剂0.1-3份;

40.进一步优选的,当酚醛树脂为100份时,交联剂13-16份,感光剂0.5-2份,溶剂150-200份;助剂0.1-1份。

41.具体的,所述交联剂的份数为:1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20。

42.所述感光剂的份数为:0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9、2、2.1、2.2、2.3、2.4、2.5、2.6、2.7、2.8、2.9、3、3.1、3.2、3.3、3.4、3.5、3.6、3.7、3.8、3.9、4、4.1、4.2、4.3、4.4、4.5、4.6、4.7、4.8、4.9、5。

43.所述溶剂的份数为:100、110、120、130、140、150、160、170、180、190、200、210、220、230、240、250、260、270、280、290、300、310、320、330、340、350、360、370、380、390、400、410、420、430、440、450、460、470、480、490、500。

44.所述助剂的份数为:0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1.0、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9、2.0、2.1、2.2、2.3、2.4、2.5、2.6、2.7、2.8、2.9、3.0、3.1、3.2、3.3、3.4、3.5、3.6、3.7、3.8、3.9、4.0、4.1、4.2、4.3、4.4、4.5、4.6、4.7、4.8、4.9、5.0。

45.所述酚醛树脂为甲酚酚醛树脂,优选的所述酚醛树脂为5000-20000分子量的酚醛树脂,进一步优选由不同比例下间甲酚、对甲酚或二甲酚在催化条件下生成的酚醛树脂。

46.分子量是指化学物质的相对分子质量,为化学式中各个原子的相对原子质量的总和。在本技术中,所述分子量是指酚醛树脂的重均分子量mw。

47.具体的,所述酚醛树脂的分子量为:5000、5500、6000、6500、7000、7500、8000、8500、9000、9500、10000、10500、11000、11500、12000、12500、13000、13500、14000、14500、15000、15500、16000、16500、17000、17500、18000、18500、19000、19500、20000。

48.所述感光剂为能够吸收光的光增感剂;

49.优选的,所述感光剂选自重氮盐、硫鎓盐、碘鎓盐、磷酸盐、三嗪类、磺酸酯、六氟锑酸盐中的一种或两种以上;

50.进一步优选,所述感光剂为能够吸收300-430nm波长光的光增感剂;

51.进一步优选,所述感光剂为双三氯甲基三嗪和对甲苯磺酸中的一种或两种。

52.感光剂为经光照后,在曝光区能很快地发生光固化反应的材料,在光照后感光剂的物理性能,例如溶解性、亲合性等发生明显变化。曝光时间、光源所发射光线的强度都会影响到感光剂的特性。

53.在本技术中,感光剂在经过曝光后,会使得光刻胶发生固化,进而使得光刻胶在显

影液中不被溶解。

54.所述交联剂为胺类,选自六次甲基四胺和三聚氰胺及其衍生物中的一种或两种以上。

55.所述溶剂选自乙醇、乙二醇、丙二醇甲醚、丙二醇甲醚醋酸酯、苯乙醇中的一种或两种以上。

56.所述助剂为增强粘附力的有机硅类助剂,选自硅烷偶联剂或全氟聚醚硅烷。

57.本技术还提供了一种耐强酸腐蚀的光刻胶的光刻工艺,其中,包括以下步骤:

58.步骤一:将光刻胶原料按比例混合过滤得到光刻胶溶液;

59.所述光刻胶包括:以重量份计,酚醛树脂100份,交联剂1-20份,感光剂5-30份,溶剂200-500份,助剂0.1-5份。将原料按照比例混合并充分搅拌均匀,并且使原料充分溶解。而后使用0.2μm的滤膜进行过滤。得到光刻胶人溶液。

60.步骤二:在处理过的基片上涂抹光刻胶溶液并进行曝光;

61.所述基片为gpp基片。

62.通过旋涂方式在gpp基片上涂抹光刻胶。并且将旋涂后的基片放入到烤箱或者热板上对基片进行前烘;得到具有一定膜厚的基片。

63.而后使用掩膜版对基片进行曝光。

64.步骤三:对基片进行显影和定影,再进行烘干;

65.对基片显影时,使用tmah溶液进行显影;优选使用2.38wt%tmah溶液进行浸泡显影。

66.对基片定影时,使用无离子水进行定影。

67.将显影和定影的基片放入到烘箱或热板中进行坚膜,即可完成光刻工艺。

68.步骤四:将基片放入刻蚀溶液中刻蚀并水洗;

69.在基片进行刻蚀使,所述刻蚀溶液为氢氟酸、硝酸、盐酸、醋酸的混合溶液。

70.将基片放入到刻蚀液中进行刻蚀所需沟深。而后水洗去除刻蚀液。

71.步骤五:放入去胶溶液中去胶,然后水洗烘干。

72.在基片去胶时,所述去胶溶液为浓硫酸溶液。

73.将刻蚀后的基片放入到浓硫酸中进行去胶,而后水洗去除浓硫酸,再将基片进行烘干,即可得到所述图形。

74.粘附性:是指光刻胶与景园之间的粘着强度。

75.耐酸碱性:是指光刻胶材料在刻蚀过程中的抵抗力,并且刻蚀时保护衬体表面的性质。

76.灵敏度:是指光刻胶上产生一个良好的图形所需一定波长光的最小能量值(或最小曝光量)。

77.本技术提供了一种耐强酸腐蚀的正性光刻胶,所述光刻胶中未加入苯类等在光刻工艺中会对人体造成危害的有机溶剂,改善了车间环境,降低了光刻工艺中对人体造成的伤害。另外,本技术在酚醛树脂中添加六次甲基四胺、对甲苯磺酸等物质,使得光刻胶的各项参数得到了明显改善,使得光刻胶在光刻工艺中具有良好的使用效果。

78.实施例1

79.一种耐强酸腐蚀的光刻胶,其组成如表1所示;

80.表1耐强酸腐蚀的负性光刻胶组合物

81.酚醛树脂100g六次甲基四胺3g三聚氰胺甲醛树脂10g双三氯甲基三嗪0.5g硅烷偶联剂0.1g丙二醇甲醚醋酸酯150g丙二醇甲醚35g乙醇5g

82.一种耐强酸腐蚀的光刻胶组合物的光刻工艺,包括以下步骤:

83.(1)将酚醛树脂、六次甲基四胺、三聚氰胺甲醛树脂、双三氯甲基三嗪和丙二醇甲醚醋酸酯、丙二醇甲醚、乙醇按表1所示比例混合,充分溶解后,用0.2微米孔径的滤膜过滤,即得到光刻胶溶液;

84.(2)在经处理的基片上旋涂由上述组分配制的光刻胶,用热板预烘(s/b)95℃/200s,调节转速使干燥后的膜厚为8μm,透过掩膜版,通过曝光机i线曝光后,曝光计量为50mj/cm2;

85.(3)曝光后用热板进行peb 95℃/200s,然后用2.38wt%tmah进行浸泡显影300s,采用去离子水清洗后,放入烘箱后烘坚膜150℃/40min,即完成光刻工艺,得到与掩膜版遮光区互补的图形。

86.将实施例1中制备的光刻胶的各性能检测指标列入下表2。

87.表2 实施例1光刻胶的检测指标

88.粘附性2级耐酸碱性较好敏感度50mj/cm289.实施例2

90.一种耐强酸腐蚀的负性光刻胶,其组成如表3所示;

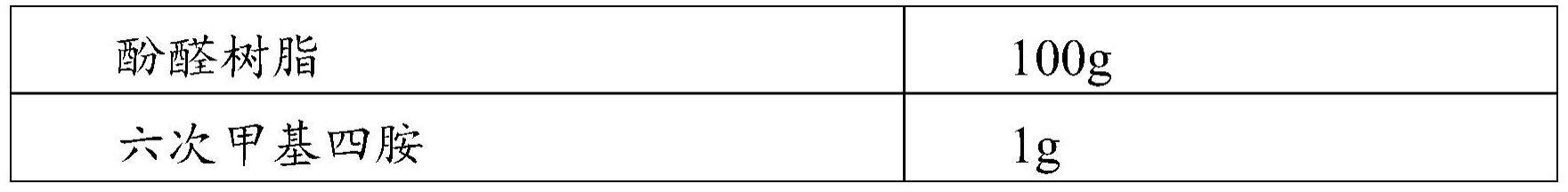

91.表3 耐强酸腐蚀的负性光刻胶组合物

[0092][0093]

[0094]

一种耐强酸腐蚀的光刻胶组合物的光刻工艺,包括以下步骤:

[0095]

(1)将酚醛树脂、六次甲基四胺、三聚氰胺甲醛树脂、双三氯甲基三嗪和丙二醇甲醚醋酸酯、丙二醇甲醚、乙醇按表2所示比例混合,充分溶解后,用0.2微米孔径的滤膜过滤,即得到光刻胶溶液;

[0096]

(2)在经处理的基片上旋涂由上述组分配制的光刻胶,用热板预烘(s/b)95℃/200s,调节转速使干燥后的膜厚为8μm,透过掩膜版,通过曝光机i线曝光后,曝光计量为30mj/cm2;

[0097]

(3)曝光后用热板进行peb 95℃/200s,然后用2.38wt%tmah进行浸泡显影300s,采用去离子水清洗后,放入烘箱后烘坚膜150℃/40min,即完成光刻工艺,得到与掩膜版遮光区互补的图形。

[0098]

表4 实施例2光刻胶的检测指标

[0099]

粘附性3级耐酸碱性好敏感度30mj/cm2[0100]

对比例1

[0101]

制备一种未使用本技术中交联剂的光刻胶。其组分如下表5所示。

[0102]

表5 光刻胶的组分

[0103][0104][0105]

根据表5所制备的光刻胶并对光刻胶进行性能指标检测。将结果列入下表中。

[0106]

表6 对比例1光刻胶的检测指标

[0107]

粘附性1级耐酸碱性较差敏感度50mj/cm2[0108]

对比例2

[0109]

使用常规的含有苯类物质的配方,制备光刻胶。其组成成分如下表7所示。

[0110]

表7 光刻胶的组分

[0111]

酚醛树脂100g苯甲醇30g双三氯甲基三嗪1g丙二醇甲醚醋酸酯130g

丙二醇甲醚10g乙醇10g

[0112]

根据表7所制备的光刻胶并对光刻胶进行性能指标检测。将结果列入下表中。

[0113]

表8 对比例2光刻胶的检测指标

[0114]

粘附性1级耐酸碱性较差敏感度30mj/cm2[0115]

综上所示。将本技术中各实施例和对比例的数据列入下表。

[0116]

表9 各实施例数据

[0117][0118][0119]

由实施例1和实施例2中可以看出,本技术的负性光刻胶中不含有苯类等有机溶剂,并且在显影过程中采用弱碱性溶液,大大降低了在显影过程中有机物的发挥。进而改善了车间的环境中发挥性物质的含量,降低了对工作人员的危害。

[0120]

另外,实施例1和实施例2所制备的光刻胶与传统含苯类物质的光刻胶的性能参数差距较小,在工业上使用时的影响较小,并且实施例1和实施例2所制备的光刻胶更加安全。能够大大降低对工作人员的危害。

[0121]

参考本技术对比例1,当光刻胶中使用少量或未使用六次甲基四胺或对甲苯磺酸时,会导致所述光刻胶的粘附性、耐酸碱性有所降低。参考对比例1和对比例2,对比例2为传统的使用苯类物质做原料所制备的光刻胶,其所制备的光刻胶性能参数均与对比例1相似。说明本技术所公开的光刻胶与传统使用苯类物质作为原料所制备的光刻胶其性能差距较

小,并且本技术中所制备的光刻胶中未含有在光刻工艺中会挥发的苯类等物质,因此使得车间环境得到改善,减少了对人体的上盖。另外,当本技术中所制备的光刻胶中添加六次甲基四胺或对甲苯磺酸后,所制备的光刻胶的性能参数会随之得到较大的改善。使得本技术的光刻胶在光刻工艺中具有良好的使用效果。

[0122]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1