一种采用氢等离子体处理的异质结太阳能电池制作方法与流程

1.本发明涉及一种采用氢等离子体处理的异质结太阳能电池制作方法。

背景技术:

2.异质结太阳能电池,其制备工艺步骤简单,工艺温度低,且产品具有发电量高、稳定性高、衰减低等优势,有可能成为下一代主流光伏电池之一。利用非晶硅钝化技术使得异质结太阳能电池具有很高的开路电压,是异质结电池的转换效率提升的关键技术之一。为了提高非晶硅的钝化能力,当前技术一般采用在晶体硅界面处形成高无序度的非晶硅层以抑制外延硅的生长,但因其导电性较差,不利于载流子的输运,会对电池转换效率产生影响。

技术实现要素:

3.本发明的目的在于提供一种采用氢等离子体处理的异质结太阳能电池制作方法,通过控制本征非晶钝化层的成膜条件,使得电池具有更高效的表面钝化效果以及导电能力,可以提升电池的开路电压和填充因子,使得电池转换效率得以大幅提升。

4.本发明的目的通过如下技术方案实现:

5.一种采用氢等离子体处理的异质结太阳能电池制作方法,在形成本征非晶硅层后,对本征非晶硅层进行一次以上的氢等离子体处理。

6.较之现有技术而言,本发明的优点在于:

7.(1)利用氢等离子体处理本征非晶硅层,钝化非晶硅中的悬挂键并且提高膜层的致密性和均匀性,减少膜层缺陷,提高膜层的导电能力。

8.(2)通过分步沉积形成本征非晶硅叠层,与半导体基板表面直接接触的第1层本征非晶硅层是在高速沉积条件下形成的,其能抑制外延硅的生长,从而达到良好的表面钝化作用;随后第2-n层本征非晶硅层的沉积速率逐层减低,能减少孔洞的产生,提高膜层的致密性。

附图说明

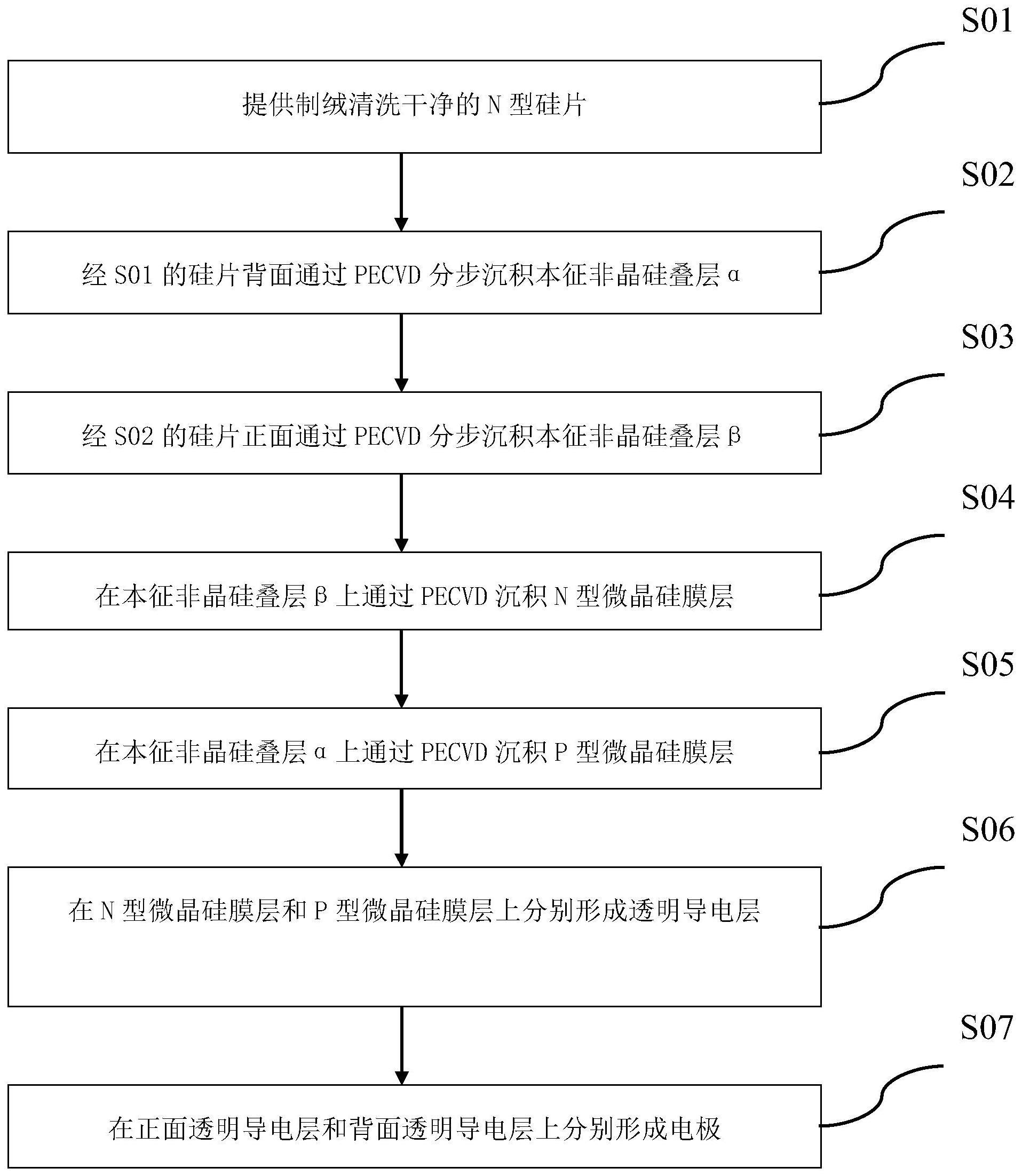

9.图1是本发明一种采用氢等离子体处理的异质结太阳能电池制作方法的实施例的流程简图。

具体实施方式

10.一种采用氢等离子体处理的异质结太阳能电池制作方法,在形成本征非晶硅层后,对本征非晶硅层进行一次以上的氢等离子体处理。

11.所述氢等离子体处理的具体方法为,向等离子体增强化学气相沉积设备中通入氢气对本征非晶硅层进行氢等离子体处理。

12.所述氢等离子体处理,氢气流量为2000-10000sccm,处理时间为20-60s。

13.所述氢等离子体处理,处理气压为50-150pa,处理温度为150-250℃。

14.在半导体基板上进行分步沉积以形成本征非晶硅叠层,并在分步沉积过程中至少进行一次氢等离子体处理;所述本征非晶硅叠层包括以半导体基板为基底由底到面依次形成的第1层至第n层本征非晶硅层,所述n为不小于2的整数;所述第1层至第n层本征非晶硅层的沉积速率逐层降低。

15.所述第1层本征非晶硅层的沉积速率大于

16.一种采用氢等离子体处理的异质结太阳能电池制作方法,它包括如下步骤,

17.a.在半导体基板第一主面上分步沉积本征非晶硅叠层α;b.在半导体基板第二主面上分步沉积本征非晶硅叠层β;c.在本征非晶硅叠层β上形成n型非晶硅膜层或n型微晶硅膜层;d.在本征非晶硅叠层α上形成p型非晶硅膜层或p型微晶硅膜层。

18.所述步骤a的具体方法为,采用等离子体增强化学气相沉积法在半导体基板第一主面上分步沉积本征非晶硅叠层α;a1,在半导体基板第一主面上使用硅烷气体分步沉积第1层至第i层本征非晶硅层α,并在形成第1层本征非晶硅层α或第2层本征非晶硅层α后进行氢等离子体处理;a2,在第i层本征非晶硅层α上使用硅烷和氢气的混合气体沉积第(i+1)层至第n层本征非晶硅层α,或者,在第i层本征非晶硅层α上使用硅烷和氢气的混合气体沉积第(i+1)层至第n层本征非晶硅层α,最后进行氢等离子体处理。

19.所述第1层至第i层本征非晶硅层α的总膜厚为2-5nm,其中第1层本征非晶硅层α的膜厚控制在1-2nm;所述第(i+1)层至第n层本征非晶硅层α的总膜厚为3-8nm。

20.所述步骤b的具体方法为,采用等离子体增强化学气相沉积法在半导体基板第一主面上分步沉积本征非晶硅叠层β;b1,在半导体基板第一主面上使用硅烷气体分步沉积第1层至第i层本征非晶硅层β,并在形成第1层本征非晶硅层β或第2层本征非晶硅层β后进行氢等离子体处理;a2,在第i层本征非晶硅层β上使用硅烷和氢气的混合气体沉积第(i+1)层至第n层本征非晶硅层β,或者,在第i层本征非晶硅层β上使用硅烷和氢气的混合气体沉积第(i+1)层至第n层本征非晶硅层β,最后进行氢等离子体处理。

21.所述第1层至第i层本征非晶硅层β的总膜厚为2-5nm,其中第1层本征非晶硅层β的膜厚控制在1-2nm;第(i+1)层至第n层本征非晶硅层β的总膜厚为2-6nm。

22.所述n型微晶硅膜层包括种子层n和n型微晶硅氧层;或者,所述n型微晶硅膜层包括种子层n和n型微晶硅层;或者,所述n型微晶硅膜层包括种子层n、n型微晶硅氧层和n型微晶硅层。

23.所述p型微晶硅膜层包括种子层p和p型微晶硅氧层;或者,所述p型微晶硅膜层包括种子层p和型微晶硅层;或者,所述p型微晶硅膜层包括种子层p、p型微晶硅氧层和p型微晶硅层。

24.下面结合说明书附图和实施例对本发明内容进行详细说明:

25.实施例一

26.一种采用氢等离子体处理的异质结太阳能电池制作方法,如图1所示,具体的工艺如下:

27.s01,提供制绒清洗后的n型硅片。具体过程为,将n型硅片先经过sc1溶液清洗后再在制绒溶液中制绒形成金字塔绒面,再经过sc1、sc2和hf等溶液进行清洗,形成清洁的硅片表面。

28.s02,经s01的硅片背面通过pecvd分步沉积第1层至第4层本征非晶硅层α。具体过程为,首先在反应腔中通入硅烷气体沉积第1层本征非晶硅层α,沉积速率沉积厚度为1-2nm;然后通入氢气气体,对沉积的第1层本征非晶硅层α进行氢等离子体处理,氢气流量为2000-10000sccm,处理时间为20-60s,处理气压为50-150pa,处理温度为150-250℃;再通入硅烷气体沉积第2层本征非晶硅层α和第3层本征非晶硅层α,沉积速率分别约为和沉积厚度分别为1-2nm;再通入硅烷和氢气的混合气体沉积第4层本征非晶硅层α,沉积速率约为沉积厚度为3-8nm;最后通入氢气气体对本征非晶硅叠层α进行氢等离子体处理,氢气流量为2000-10000sccm,处理时间为20-60s,处理气压为50-150pa,处理温度为150-250℃;本征非晶硅叠层α的预设成膜温度为150-250℃,本征非晶硅叠层α的反应气体压力为30-150pa;

29.s03,经s02的硅片正面通过pecvd分步沉积第1层至第3层本征非晶硅层β。具体过程为,首先在反应腔中通入硅烷气体沉积第1层本征非晶硅层β,沉积速率沉积厚度为1-2nm;继续通入硅烷气体沉积第2层本征非晶硅层β,沉积速率约为沉积厚度为1-2nm;然后通入氢气气体,对沉积的第1层本征非晶硅层β和第2层本征非晶硅层β进行氢等离子体处理,氢气流量为2000-10000sccm,处理时间为20-60s,处理气压为50-150pa,处理温度为150-250℃;再通入硅烷和氢气的混合气体沉积第3层本征非晶硅层β,沉积速率约为沉积厚度为2-6nm;最后通入氢气气体对非晶硅层进行氢等离子体处理,氢气流量为2000-10000sccm,处理时间为20-60s,处理气压为50-150pa,处理温度为150-250℃;本征非晶硅叠层β的预设成膜温度为150-250℃,本征非晶硅叠层β的反应气体压力为30-150pa。

30.s04,经s03的硅片正面本征非晶硅叠层β上通过pecvd沉积n型微晶硅膜层,沉积功率密度为0.08-0.3w/cm2,沉积厚度7-20nm。具体过程为,pecvd预设的成膜温度为150-250℃;在反应腔中首先通入氢气和硅烷的混合气体形成1-4nm的种子层n;再通入硅烷、磷烷、氢气以及二氧化碳的混合气体形成n型微晶硅氧层;最后通入硅烷、磷烷和氢气的混合气体形成n型微晶硅层。

31.s05,经s04的硅片背面本征非晶硅叠层α上通过pecvd沉积p型微晶硅膜层,沉积功率密度为0.1-0.4w/cm2,沉积厚度8-30nm。具体过程为,pecvd预设的成膜温度为150-250℃;在反应腔中首先通入氢气和硅烷的混合气体形成1-4nm的种子层p;再通入硅烷、乙硼烷、氢气以及二氧化碳的混合气体形成p型微晶硅氧层;最后通入硅烷、乙硼烷和氢气的混合气体形成p型微晶硅层。

32.s06,经s05的硅片正面n型微晶硅膜层和背面p型微晶硅膜层上通过pvd磁控溅射分别沉积ito透明导电层,沉积厚度为90-110nm。

33.s07,经s06的硅片正面和背面的ito透明导电层上通过丝网印刷分别制作银栅线电极。

34.实施例二

35.一种采用氢等离子体处理的异质结太阳能电池制作方法,具体的工艺如下:

36.s01,提供制绒清洗后的n型硅片。具体过程为,将n型硅片先经过sc1溶液清洗后再在制绒溶液中制绒形成金字塔绒面,再经过sc1、sc2和hf等溶液进行清洗,形成清洁的硅片

表面;

37.s02,经s01的硅片背面通过pecvd分步沉积第1层至第4层本征非晶硅层α。具体过程为,首先在反应腔中通入硅烷气体沉积第1层本征非晶硅层α,沉积速率沉积厚度为1-2nm;继续通入硅烷气体沉积第2层本征非晶硅层α和第3层本征非晶硅层α,沉积速率分别约为和沉积厚度分别为1-2nm;然后通入氢气气体,对沉积的第1层至第3层本征非晶硅层α进行氢等离子体处理,氢气流量为2000-10000sccm,处理时间为20-60s,处理气压为50-150pa,处理温度为150-250℃;再通入硅烷和氢气的混合气体沉积第4层本征非晶硅层α,沉积速率约为沉积厚度为3-8nm;最后通入氢气气体对本征非晶硅叠层α进行氢等离子体处理,氢气流量为2000-10000sccm,处理时间为20-60s,处理气压为50-150pa,处理温度为150-250℃;本征非晶硅叠层α的预设成膜温度为150-250℃,本征非晶硅叠层α的反应气体压力为30-150pa。

38.s03,经s02的硅片正面通过pecvd分步沉积第1层至第3层本征非晶硅层β。具体过程为,首先在反应腔中通入硅烷气体沉积第1层本征非晶硅层β,沉积速率沉积厚度为1-2nm;继续通入硅烷气体沉积第2层本征非晶硅层β,沉积速率约沉积厚度为1-2nm;然后通入氢气气体,对沉积的第1层至第2层本征非晶硅层β进行氢等离子体处理,氢气流量为2000-10000sccm,处理时间为20-60s,处理气压为50-150pa,处理温度为150-250℃;再通入硅烷和氢气的混合气体沉积第3层本征非晶硅层β,沉积速率约为沉积厚度为2-6nm;本征非晶硅叠层β的预设成膜温度为150-250℃,本征非晶硅叠层β的反应气体压力为30-150pa。

39.s04,经s03的硅片正面本征非晶硅叠层β上通过pecvd沉积n型微晶硅膜层,沉积功率密度为0.08-0.3w/cm2,沉积厚度7-20nm。具体过程为,pecvd预设的成膜温度为150-250℃;在反应腔中首先通入氢气和硅烷的混合气体形成1-4nm的种子层n;再通入硅烷、磷烷、氢气以及二氧化碳的混合气体形成n型微晶硅氧层;最后通入硅烷、磷烷和氢气的混合气体形成n型微晶硅层。

40.s05,经s04的硅片背面本征非晶硅叠层α上通过pecvd沉积p型微晶硅膜层,沉积功率密度为0.1-0.4w/cm2,沉积厚度8-30nm。具体过程为,pecvd预设的成膜温度为150-250℃;在反应腔中首先通入氢气和硅烷的混合气体形成1-4nm的种子层p;再通入硅烷、乙硼烷、氢气以及二氧化碳的混合气体形成p型微晶硅氧层;最后通入硅烷、乙硼烷和氢气的混合气体形成p型微晶硅层。

41.s06,经s05的硅片正面n型微晶硅膜层和背面p型微晶硅膜层上通过pvd磁控溅射分别沉积ito透明导电层,沉积厚度为90-110nm。

42.s07,经s06的硅片正面和背面的ito透明导电层上通过丝网印刷分别制作银栅线电极。

43.下表列出本发明异质结太阳能电池与常规异质结太阳能电池的效率对比,本发明异质结太阳能电池在电性能上表现更优异。

[0044] iscvocffeta常规异质结太阳能电池100.00%100.00%100.00%100.00%

实施例一100.13%100.46%100.78%101.38%实施例二100.03%100.42%100.82%101.27%

[0045]

综上所述,本发明提供的异质结太阳能电池的制作方法,通过控制本征非晶硅层的成膜条件,使得电池具有更高效的表面钝化效果以及导电能力,电池转换效率得以明显提升。

[0046]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1