一种碳化硅纤维及其制备方法与流程

1.本发明属于高性能纤维制备技术领域,具体涉及一种碳化硅纤维及其制备方法。

背景技术:

2.碳化硅纤维具有耐高温性、耐酸碱性、抗氧化、密度低等优点,在航空航天、核能、武器等尖端领域都有广阔的应用前景。其中先驱体转化法具有可以制备连续的细直径(30μm以下)碳化硅纤维、先驱体高分子聚合物易于加工可设计、适合批量制备、易于工业化生产、生产效率高等优点,是目前占据主要地位的工业化制备碳化硅纤维的方法。先驱体转化法主要由日本东北大学的yajima教授研究小组于20世纪70年代首先发明的,其制备过程主要分为以下四步:先驱体的制备、纺丝、不熔化处理、高温烧成。

3.目前碳化硅纤维的不熔化方式主要有:(1)空气不熔化(nature,1976,264(5583):238-239),该方法是在空气中加热至一定温度并保温一段时间,使其纤维内部的si-h等基团氧化成si-o-si交联结构来达到不熔化的目的;空气不熔化所需时间较长,而且空气不熔化会导致纤维的氧含量达到10%以上,在后续高温烧成形成碳化硅so

xcy

杂相,在1200℃时,该相会分解成sio和co气体,使纤维的连续相遭到破坏,纤维性能的大大降低;(2)电子辐射交联,日本okamura等人(j.am.ceram.soc.,1995,78:1013-1017)首次在惰性气体中使用电子束进行固化交联,制备出氧含量少于0.5%的碳化硅纤维,该方法已经被日本的碳公司使用,并开发出性能优异hi-nicalon纤维,该纤维在1550℃下保温1h,纤维强度仍然可以达到1.8gpa,但是这种方法对设备要求苛刻、制备成本高昂;(3)化学气相交联,这种方法需要在不饱和烃类或者含氯化合物的气氛中加热,使气相化合物与碳化硅纤维中的si-h等活性基团反应,形成交联结构;毛仙鹤等人(材料研究学报,2007(02):177-182)采用环己烯作为不熔化气氛,制备氧含量在5%左右的碳化硅纤维;但是化学气相固化容易造成环境污染,实验重复性差,不适于批量制备,工业化生产;(4)热固化,这是利用碳化硅纤维本身的si-h、si-ch3等活性基团进行交联固化,中国专利(cn108277555b)制备出含乙烯基的聚碳硅烷,采用干法纺丝制备出纤维,最后直接热固化得到氧含量不足1%的碳化硅纤维,但是该方法需要对聚碳硅烷进行分级处理,程序复杂,难以满足规模化生产。

技术实现要素:

4.本发明的目的在于针对现有技术的不足,提供一种碳化硅纤维及其制备方法。

5.本发明的一个目的通过以下技术方案来实现:

6.一种碳化硅纤维,其以含氰基聚碳硅烷或含羧基聚碳硅烷为原料,经过纺丝、紫外光辐射、微波辐射以及高温烧成制备而成。

7.上述碳化硅纤维中,优选地,含氰基聚碳硅烷为分子主链含有ch3sihch2结构单元、分子支链含有-c≡n的化合物。含氰基聚碳硅烷的软化点和分子量不做特别限制,作为列举,含氰基聚碳硅烷的软化点≥140℃,重均分子量大于>1500g/mol。

8.上述碳化硅纤维中,优选地,含羧基聚碳硅烷为分子主链含有ch3sihch2结构单元、

分子支链含有-cooh的化合物。含羧基聚碳硅烷的软化点和分子量不做特别限制,作为列举,含羧基聚碳硅烷的软化点≥140℃,重均分子量大于>1500g/mol。

9.上述碳化硅纤维中,优选地,含氰基聚碳硅烷或含羧基聚碳硅烷中包含异质元素,所述异质元素不限。进一步地,所述异质元素为金属元素,再进一步地,所述异质元素包括铝、铁、钛、锆、钴、镍、硼、镧、钇、铌等中的一种或几种。当含氰基聚碳硅烷或含羧基聚碳硅烷包含异质元素时,以其为原料制备碳化硅纤维,可以更有效地降低碳化硅纤维中的氧含量,且赋予碳化硅纤维某些功能属性,如吸波、电磁屏蔽等。异质元素在含氰基或含羧基聚碳硅烷中的含量不作限制,任何含量的异质元素均在本发明的保护范围内。

10.含氰基聚碳硅烷以及包含异质元素的含氰基聚碳硅烷的制备方法不做限制,任何制备方法获得的含氰基聚碳硅烷以及包含异质元素的含氰基聚碳硅烷均在本发明的保护范围内,作为列举,可以参考中国专利cn109354691b的方法制备。

11.含羧基聚碳硅烷以及包含异质元素的含羧基聚碳硅烷的制备方法不做限制,任何制备方法获得的含羧基聚碳硅烷以及包含异质元素的含羧基聚碳硅烷均在本发明的保护范围内,作为列举,可以参考中国专利cn109354692b的方法制备。

12.上述碳化硅纤维中,优选地,所述纺丝为熔融纺丝、干法纺丝或静电纺丝。

13.当纺丝为熔融纺丝时,优选地,所述熔融纺丝的工艺条件包括:将含氰基或含羧基聚碳硅烷置于纺丝料筒中,在惰性气氛下加热至250~300℃,在压力作用下(列举为0.01~1mpa),通过喷丝孔喷丝,经纺丝滚筒收集,得到直径在5~20μm的先驱体纤维。

14.当纺丝为静电纺丝时,优选地,所述静电纺丝的工艺条件包括:喷丝孔内径为0.5~2mm,纺丝电压为10~20kv,喷丝头与收丝器的距离为5~40cm,供料速率为10~50μl/min。

15.当纺丝为干法纺丝时,优选地,所述干法纺丝的工艺条件包括:在惰性气氛保护下,将纺丝溶液于纺丝装置内升至50~150℃,保温0.5~5h,在压力作用下,通过喷丝孔将其喷出,形成先驱体纤维。

16.上述碳化硅纤维中,优选地,所述紫外光辐射的条件包括:紫外光的波长为185~400nm,辐射时间为1~180min。辐射时间可以列举为1、2、5、10、30、50、80、100、150、180min中的任意一个值,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。优选地,所述紫外光辐射在能发射紫外光的容器内进行,发射紫外光的容器可以列举为紫外灯箱。

17.上述碳化硅纤维中,优选地,所述微波辐射的条件包括:微波的频率为800~3000mhz,辐射时间为1~180min。辐射时间可以列举为1、2、5、10、30、50、80、100、150、180min中的任意一个值,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。优选地,所述微波辐射在微波炉中进行。

18.本发明采用紫外光辐射结合微波辐射进行不熔化处理,由此获得的碳化硅纤维不粘结,且氧含量低。

19.上述碳化硅纤维中,优选地,所述高温烧成的条件包括:在惰性气氛下以1~20℃/min升温速率升温至1000~1800℃,并于此温度下保温0.5~5h。升温速率可以列举为1、2、5、8、10、12、15、20℃/min中的任意一个值,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。保温时间可以列举为0.5、1、1.5、2、2.5、3、4、5h中的任意一个值,但不限

于所列举的数值,数值范围内其它未列举的数值同样适用。

20.本文中的惰性气氛包括但不限于氩气气氛、氮气气氛。

21.作为优选,所述碳化硅纤维的制备不经过空气不熔化处理。空气不熔化处理即在空气气氛中进行加热处理,碳化硅纤维制备过程中,空气不熔化处理是常用工序。但是在空气不熔化处理过程中会引入大量氧,从而导致碳化硅纤维在高温下性能急剧下降。本发明以含氰基或含羧基聚碳硅烷为原料,无需经过空气不熔化处理工序,直接经过纺丝、紫外光辐射、微波辐射以及高温烧成,就可以制备碳化硅纤维,且制备的碳化硅纤维氧含量低。

22.上述碳化硅纤维中,优选地,所述碳化硅纤维的氧含量<6%。

23.本发明的另一个目的通过以下技术方案来实现:

24.一种碳化硅纤维的制备方法,包括以下步骤:将含氰基聚碳硅烷或含羧基聚碳硅烷进行纺丝获得先驱体纤维,再经过紫外光辐射、微波辐射以及高温烧成制备得到碳化硅纤维。

25.当纺丝为熔融纺丝时,将含氰基聚碳硅烷或含羧基聚碳硅烷研磨成粉,装入纺丝机内进行纺丝;当纺丝为干法纺丝或静电纺丝时,将含氰基聚碳硅烷或含羧基聚碳硅烷溶于有机溶剂内配成纺丝液,再进行纺丝。所述有机溶剂可列举为甲苯、二甲苯、四氢呋喃、正己烷、氯仿、乙醇、正丙醇、异丙醇、丙酮、二甲基甲酰胺、甲酸乙酯中的一种或多种。

26.与现有技术相比,本发明具有以下有益效果:

27.1、本发明提供了一种新颖的碳化硅纤维制备方法:以含氰基或含羧基聚碳硅烷为原料,通过纺丝制备出先驱体纤维,再在室温下,先后经过紫外光辐射、微波辐照,使先驱体纤维不熔化,然后将不熔化纤维于惰性气氛进行高温热处理得到碳化硅纤维;

28.2、本发明以含氰基或含羧基聚碳硅烷为原料,制备的先驱体纤维可以在紫外光辐射和微波辐照下进行不熔化处理,无需经过空气不熔化处理工序,制备得到的碳化硅纤维氧含量低;

29.3、本发明的紫外光辐射和微波辐照需要相结合使用,才能达到不熔化目的;

30.4、当含氰基或羧基聚碳硅烷包含异质元素时,以其为原料制备碳化硅纤维,可以更有效降低碳化硅纤维中的氧含量,且赋予碳化硅纤维某些功能属性,如吸波、电磁屏蔽等;

31.5、本发明碳化硅纤维的制备方法相对于现有技术,工艺更简单、所需时间更短、成本更低。

附图说明

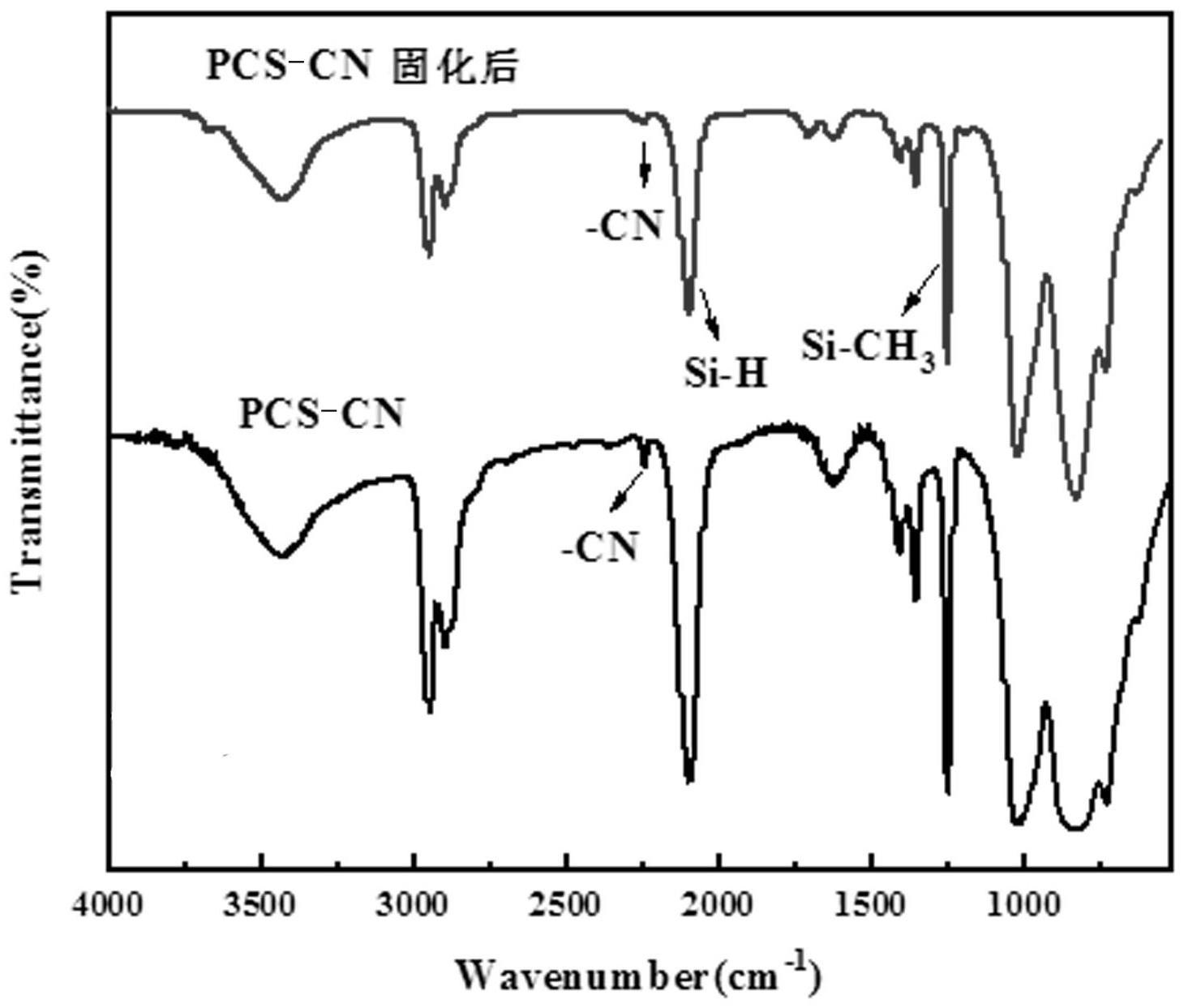

32.图1是本发明实施例1中pcs-cn经紫外光与微波辐照不熔化前后的ftir谱图;

33.图2(a)为本发明实施例1中碳化硅纤维ⅰ的表面sem图,图2(b)为本发明实施例1中碳化硅纤维ⅰ的截面sem图。

具体实施方式

34.下面通过具体实施例和附图,对本发明的技术方案作进一步描述说明,应当理解的是,此处所描述的具体实施例仅用于帮助理解本发明,不用于本发明的具体限制。且本文中所使用的附图,仅仅是为了更好地说明本发明所公开内容,对保护范围并不具有限制作

用。如果无特殊说明,本发明的实施例中所采用的原料均为本领域常用的原料,实施例中所采用的方法,均为本领域的常规方法。

35.1.含氰基聚碳硅烷pcs-cn的制备,参考专利(cn109354691a)的实施例1制备出含氰基聚碳硅烷pcs-cn(软化点157℃,重均分子量1767g/mol)

36.实施例1

37.本实施例的碳化硅纤维的制备方法如下:

38.熔融纺丝:取20g上述制备的pcs-cn先驱体,研磨成粉装入纺丝机里加热至250℃保温1h后,在0.1mpa压力下将pcs-cn熔体从喷丝孔挤出,由1500r/min的滚筒转速收集得到先驱体纤维;

39.将上述先驱体纤维置于紫外灯箱,紫外光波长为365nm,照射30min;然后置于微波炉中,微波频率为2450mhz,辐照10min,得到不熔化纤维;

40.将上述不熔化纤维置于高温管式炉中,在氩气气氛下,以5℃/min升温至1200℃,并在此温度下保温1h,得到碳化硅纤维ⅰ。

41.经过测试碳化硅纤维ⅰ的氧含量为3.2%,纤维直径为9.6μm,拉伸强度为1.9gpa,拉伸模量为210gpa。

42.图1是本发明实施例1中先驱体纤维在经过紫外光与微波辐照不熔化前后ftir谱图,图谱中2240cm-1

的峰为接枝的-cn峰,在经过紫外光与微波辐照不熔化处理后-cn强度明显降低,在红外光谱中2100cm-1

处的si-h峰与1250cm-1

处的si-ch3的比值,可以反映聚碳硅烷的相对si-h键含量;经过计算,pcs-cn原丝中该比值为0.91,紫外与微波辐照不熔化后该比值为0.74。

43.图2(a)和图2(b)分别是本发明实施例1中碳化硅纤维ⅰ的表面和截面sem图,可以看到,纤维表面光滑,内部比较致密。

44.实施例2

45.本实施例的碳化硅纤维的制备方法如下:

46.静电纺丝:取2.5g上述制备的pcs-cn先驱体、0.5g丙酮、2g二甲苯,混合均匀配成纺丝溶液,将配置好的纺丝溶液,装入针筒,排除气泡,进行静电纺丝,得到先驱体纤维;其中纺丝条件为:纺丝电压12kv,纺丝速度30μl/min,纺丝距离15cm,滚筒转速200r/min,纺丝针头为1.0mm;

47.将先驱体纤维置于紫外灯箱,紫外光波长为365nm,照射30min;然后置于微波炉中,微波频率为2450mhz,辐照10min,得到不熔化纤维。

48.将上述不熔化纤维置于高温管式炉中,在氩气气氛下,以5℃/min升温至1200℃,并在此温度下保温1h,得到碳化硅纤维ii。

49.经过测试纤维ⅱ的氧含量为3.5%,纤维直径为2.3μm。

50.2.含羧基聚碳硅烷pcs-cooh的制备,参考专利(cn109354692a)的实施例1制备出含羧基聚碳硅烷pcs-cooh(软化点161℃,重均分子量1954g/mol)

51.实施例3

52.本实施例的碳化硅纤维的制备方法如下:

53.熔融纺丝:取30g上述制备的pcs-cooh先驱体研磨成粉装入纺丝机里加热至265℃保温1h后,在0.2mpa压力下将pcs-cooh熔体从喷丝孔挤出,由1500r/min的滚筒转速收集先

驱体纤维;

54.将上述先驱体纤维置于紫外灯箱,紫外光波长为365nm,照射20min;然后置于微波炉中,微波频率为2450mhz,辐照20min,得到不熔化纤维;

55.将上述不熔化纤维置于高温管式炉中,在氩气气氛下,以3℃/min升温至1200℃,并在此温度下保温1h,得到碳化硅纤维iii。

56.经过测试纤维ⅲ的氧含量为5.6%,纤维直径为10.1μm,拉伸强度可以达到2.0gpa,拉伸模量达215gpa。

57.实施例4

58.本实施例的碳化硅纤维的制备方法如下:

59.干法纺丝:取30g上述制备的pcs-cooh先驱体、3g丙酮、15g二甲苯混合均匀配成纺丝溶液,将配置好的纺丝液,放入纺丝筒,纺丝制备的到;其中纺丝条件为:在氩气气氛保护下,将纺丝溶液于纺丝装置内升至80℃,保温0.5h,用氩气气体通过喷丝孔将其喷出,氩气气体压力为0.3mpa;

60.将纺出的pcs-cooh原丝置于紫外灯箱,紫外光波长为365nm,照射45min。然后置于微波炉中,微波频率为2450mhz,照射30min,得到不熔化纤维;

61.将不熔化处理后的pcs-cooh纤维置于高温管式炉中,在氩气气氛下,以2℃/min升温至1200℃,并在此温度下保温1h,得到碳化硅纤维ⅳ。

62.经过测试碳化硅纤维ⅳ的氧含量为5.4%,直径为12.3μm,强度为1.9gpa,模量为185gpa。

63.3.含氰基聚铝碳硅烷pacs-cn的制备,参考专利(cn109354691a)中的实施例3制备出含氰基聚碳硅烷pacs-cn(软化点172℃,重均分子量2258g/mol)

64.实施例5

65.本实施例的碳化硅纤维的制备方法如下:

66.熔融纺丝:取20g pacs-cn先驱体,装入纺丝机里加热至275℃保温1h,然后在0.3mpa压力下将含氰基聚铝碳硅烷熔体从喷丝孔挤出,由1500r/min的滚筒转速收集碳化硅纤维;

67.将纺出的原丝置于紫外灯箱,紫外光波长为365nm,照射25min;然后置于微波炉中,微波频率为2450mhz,照射20min,得到不熔化纤维;

68.将不熔化处理后的pacs-cn纤维置于高温管式炉中,在氩气气氛下,以3℃/min升温至1800℃,并在此温度下保温1h,得到碳化硅纤维v。

69.经过测试碳化硅纤维

ⅴ

的氧含量为0.2%,纤维直径为11.2μm,拉伸强度为1.8gpa,拉伸模量为330gpa。

70.4.含羧基聚铝碳硅烷pacs-cooh的制备,参考专利(cn109354692a)中的实施例3制备出含羧基聚铝碳硅烷pacs-oh(软化点220℃,重均分子量3130g/mol)

71.实施例6

72.本实施例的碳化硅纤维的制备方法如下:

73.静电纺丝:取3g上述制备的pacs-cooh先驱体、0.5g丙酮、2.5g二甲苯,混合均匀配成纺丝溶液,将配置好的纺丝溶液装入针筒,排除气泡,进行静电纺丝;其中纺丝条件为:纺丝电压16kv,纺丝速度50μl/min,纺丝距离15cm,滚筒转速200r/min,纺丝针头为1.0mm;

74.将纺出的pacs-cooh原丝置于紫外灯箱,紫外光波长为365nm,照射35min;然后置于微波炉中,微波频率为2450mhz,照射40min,得到不熔化纤维;

75.将不熔化处理后的pacs-cooh纤维置于高温管式炉中,在氩气气氛下,以5℃/min升温至1800℃,并在此温度下保温1h,得到含铝元素碳化硅纤维ⅵ。

76.经过测试纤维ⅵ的氧含量为0.15%,纤维直径为4.8μm。

77.对比例1

78.对比例1的碳化硅纤维的制备方法与实施例1的区别在于,对比例1的先驱体纤维置于紫外灯箱,紫外光波长为365nm,照射30min,得到只经过紫外光照射的纤维;其它与实施例1相同。

79.对比例1的纤维经高温烧成后粘结在一起,说明只经过紫外光照射的先驱体纤维没有充分不熔化,不能得到碳化硅纤维。

80.对比例2

81.对比例2的碳化硅纤维的制备方法与实施例1的区别在于,对比例1的先驱体纤维置于紫外灯箱,紫外光波长为365nm,照射60min,得到只经过紫外光照射的纤维;其它与实施例1相同。

82.对比例2的纤维经高温烧成后仍然粘结在一起,说明延长紫外光照射时间也不能使纤维充分不熔化,不能得到碳化硅纤维。

83.对比例3

84.对比例3的碳化硅纤维的制备方法与实施例1的区别在于,对比例3的先驱体纤维置于微波炉中,微波频率为2450mhz,辐照10min,得到微波照射的纤维;其它与实施例1相同。

85.对比例3的纤维经高温烧成处理后粘结在一起,无法得到碳化硅纤维。说明只经过微波照射的先驱体纤维没有充分不熔化,不能得到碳化硅纤维。

86.对比例4

87.对比例4的碳化硅纤维的制备方法与实施例1的区别在于,对比例4的先驱体纤维置于微波炉中,微波频率为2450mhz,辐照40min,得到只经过微波照射的纤维;其它与实施例1相同。

88.对比例4的纤维经高温处理后仍热粘结在一起,无法得到碳化硅纤维。说明延长微波照射时间也不能使纤维充分不熔化,不能得到碳化硅纤维。

89.对比例5

90.对比例5的碳化硅纤维的制备方法与实施例1的区别在于,对比例5的先驱体纤维置于微波炉中,微波频率为2450mhz,辐照10min,然后置于紫外灯箱,紫外光波长为365nm,照射30min,得到不熔化纤维;其它与实施例1相同。

91.对比例5的纤维经高温处理后粘结在一起,无法得到碳化硅纤维。说明先经微波处理再经紫外照射仍然不能使纤维充分不熔化,不能得到碳化硅纤维。

92.对比例6

93.对比例6的碳化硅纤维的制备方法与实施例1的区别在于,对比例6以聚碳硅烷为原料,其它与实施例1相同。

94.对比例6的经紫外和微波处理的纤维再经过高温烧成后纤维粘结在一起,无法得

到碳化硅纤维。说明未经改性的聚碳硅烷不能使用紫外和微波照射的方法使之充分不熔化,不能得到碳化硅纤维。

95.本发明的各方面、实施例、特征应视为在所有方面为说明性的且不限制本发明,本发明的范围仅由权利要求书界定。在不背离所主张的本发明的精神及范围的情况下,所属领域的技术人员将明了其它实施例、修改及使用。

96.在本发明的制备方法中,各步骤的次序并不限于所列举的次序,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,对各步骤的先后变化也在本发明的保护范围之内。此外,可同时进行两个或两个以上步骤或动作。

97.最后应说明的是,本文中所描述的具体实施例仅仅是对本发明作举例说明,而并非对本发明的实施方式进行限定。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,这里无需也无法对所有的实施方式予以全例。而这些属于本发明的实质精神所引申出的显而易见的变化或变动仍属于本发明的保护范围,把它们解释成任何一种附加的限制都是与本发明精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1