一种薄型垫片自动分料机构的制作方法

:

1.本实用新型涉及产品上料技术领域,特指一种薄型垫片自动分料机构。

背景技术:

2.目前市面上产品上料,一般以振动盘搭配直振器的方式为主,由振动盘负责将产品震动散开,再由直振器将产品逐个排列送出。由于震动盘的尺寸大,且通常需要搭配直振器一起使用,导致整个上料和分料机构体积大,需要占用较大的安装空间,往往还需要独立的支撑架,导致安装和移除不方便,而且振动盘和直振器的价格高,交期长,导致成本偏高。

3.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种薄型垫片自动分料机构。

5.为了解决上述技术问题,本实用新型采用了下述技术方案:一种薄型垫片自动分料机构,包括:料盒、设置于所述料盒上并用于搅拌产品的搅拌装置、对接设置于所述料盒一侧并用于承接所述产品的分料盘及用于驱动所述分料盘旋转的中空旋转平台,所述料盒的底部设置有用于单个排出所述产品的出料孔,所述分料盘上设置有若干个能够与所述出料孔对接的定位槽。

6.进一步而言,上述技术方案中,所述料盒包括有筒体、设置于所述筒体底部的分料平台及盖合于所述筒体上的盖板,所述出料孔设置于所述分料平台上,且所述分料平台上设置有对接所述出料孔并用于导料的花瓣槽。

7.进一步而言,上述技术方案中,所述盖板上设置由用于向所述筒体内增添所述产品的上料口。

8.进一步而言,上述技术方案中,所述搅拌装置包括有以能够旋转的方式安装于所述料盒内的搅拌刷、用于驱动所述搅拌刷旋转的第一电机及连接所述搅拌刷与所述第一电机的同步带轮组。

9.进一步而言,上述技术方案中,所述分料盘内设置有多条连通所述出料孔的第一气道,且所述第一气道的一端汇聚于所述分料盘的中部并连接有气嘴接头,所述分料盘与所述中空旋转平台连接处设置有向外围延伸处的感应片,所述分料盘旁侧设置有用于检测所述感应片的第一传感器。

10.进一步而言,上述技术方案中,所述分料盘的底部设置有用于设置所述第一气道的凸台,该凸台的外侧成型有连通所述第一气道另一端的环槽,且所述凸台外侧套设安装有用于连通所述第一气道与所述定位槽的导气环。

11.进一步而言,上述技术方案中,所述导气环上设置有若干与所述出料孔对应并连通所述环槽的对接槽,所述出料孔内成型有多个与所述对接槽的第二气道,所述分料盘通过多根螺栓与所述中空旋转平台连接。

12.进一步而言,上述技术方案中,所述搅拌装置与所述料盒的上端通过第一支撑架

进行支撑,所述料盒的底部通过第一支撑座进行支撑。

13.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:本实用新型中采用将若干产品投入料盒内,由搅拌装置对产品进行搅拌,使产品逐个落入出料孔中,通过中空旋转平台驱动分料盘旋转,使分料盘上的定位槽逐个与出料孔对接接住产品,再由分料盘带动产品移动至上料处,从而实现产品的上料,出料速度高,定位精准,且能够通过更换不同尺寸的分料盘快速适配不同大小、不同厚度的产品分料,以满足不同大小和厚度尺寸的垫片分料,及多任务位同时上料的需求。其次,该机构结构紧凑,由分料盘上的定位槽与出料孔对接实现产品的逐个分离,避免产品叠加在一起,非常适合薄型垫片这类扁薄型产品的上料分料。

附图说明:

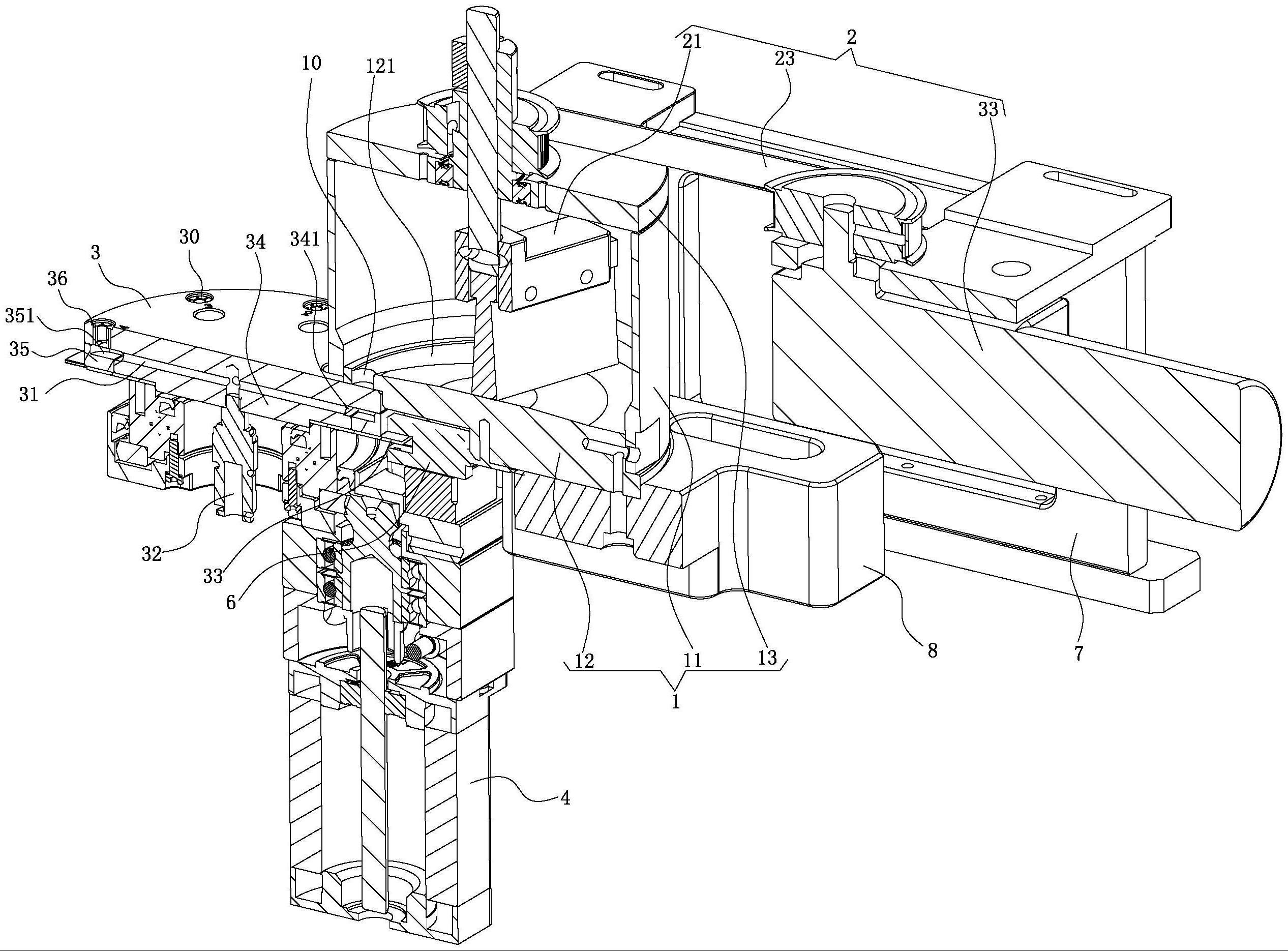

14.图1是本实用新型的立体图;

15.图2是本实用新型的内部结构图。

具体实施方式:

16.下面结合具体实施例和附图对本实用新型进一步说明。

17.见图1和图2所示,为一种薄型垫片自动分料机构,其包括:料盒1、设置于所述料盒1上并用于搅拌产品的搅拌装置2、对接设置于所述料盒1一侧并用于承接所述产品的分料盘3及用于驱动所述分料盘3旋转的中空旋转平台4,所述料盒1的底部设置有用于单个排出所述产品的出料孔10,所述分料盘3上设置有若干个能够与所述出料孔10对接的定位槽30。采用将若干产品投入料盒1内,由搅拌装置2对产品进行搅拌,使产品逐个落入出料孔10中,通过中空旋转平台4驱动分料盘3旋转,使分料盘3上的定位槽30逐个与出料孔10对接接住产品,再由分料盘3带动产品移动至上料处,从而实现产品的上料,出料速度高,定位精准,且能够通过更换不同尺寸的分料盘3快速适配不同大小、不同厚度的产品分料,以满足不同大小和厚度尺寸的垫片分料,及多任务位同时上料的需求。其次,该机构结构紧凑,由分料盘3上的定位槽30与出料孔10对接实现产品的逐个分离,避免产品叠加在一起,非常适合薄型垫片这类扁薄型产品的上料分料。

18.所述料盒1包括有筒体11、设置于所述筒体11底部的分料平台12及盖合于所述筒体11上的盖板13,所述出料孔10设置于所述分料平台12上,且所述分料平台12上设置有对接所述出料孔10并用于导料的花瓣槽121。通过在分料平台12上设置有对接出料孔10的花瓣槽121,由花瓣槽121对产品进行预分料,方便产品逐个落入出料孔10内。

19.所述盖板13上设置由用于向所述筒体11内增添所述产品的上料口5。

20.所述搅拌装置2包括有以能够旋转的方式安装于所述料盒1内的搅拌刷21、用于驱动所述搅拌刷21旋转的第一电机22及连接所述搅拌刷21与所述第一电机22的同步带轮组23。

21.所述分料盘3内设置有多条连通所述出料孔10的第一气道31,且所述第一气道31的一端汇聚于所述分料盘3的中部并连接有气嘴接头32,所述分料盘3与所述中空旋转平台4连接处设置有向外围延伸处的感应片33,所述分料盘3旁侧设置有用于检测所述感应片33的第一传感器6。

22.所述分料盘3的底部设置有用于设置所述第一气道31的凸台34,该凸台34的外侧成型有连通所述第一气道31另一端的环槽341,且所述凸台34外侧套设安装有用于连通所述第一气道31与所述定位槽30的导气环35。

23.所述导气环35上设置有若干与所述出料孔10对应并连通所述环槽341的对接槽351,所述出料孔10内成型有多个与所述对接槽351的第二气道36,所述分料盘3通过多根螺栓与所述中空旋转平台4连接。通过气嘴接头32、第一气道31、环槽34、对接槽351及第二气道36使定位槽30能够产生真空吸附,实现对薄型垫片的吸附定位,避免分料盘3旋转过程中薄型垫片被甩出。

24.所述搅拌装置2与所述料盒1的上端通过第一支撑架7进行支撑,所述料盒1的底部通过第一支撑座8进行支撑。

25.综上所述,本实用新型工作时,由人工从上料口5向料盒1内装入足量的产品,产品在搅拌装置2的不断搅拌下,自动进入料盒1底部的出料孔10内,再由中空旋转平台4配合驱动分料盘3旋转,使分料盘3上的多个定位槽30逐个与出料孔10对接,从而使产品逐个落入到定位槽30内,由分料盘3将其带出,完成分料上料。

26.本装置主要用于超薄型垫片的自动分料,具有出料速度高,定位精准,空料位自动检测并自动回装物料。通过替换不同的分料盘3和分料平台12,满足不用大小和厚度尺寸的垫片分料,及多任务位同时上料的需求。利用中空旋转平台4高速运动,可以快速精准定位。

27.自动分料装置优势:高速出料、出料位定位精准、自动校准出料位置、空料位自动检测,并自动回装物料、适用超薄平垫的分选出料、适用多任务位同时上料的需求、适用不用大小和厚度尺寸的垫片分料。

28.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1